5.13.3.1 尺寸参数

1)内链板厚度sN。根据链板材料轧制工艺,设计公差为0.10mm(h11~h12),确定内链板厚度设计为10 -00.10mm。

2)内链节外宽b2。根据内链节装配精度要求,确定内链节公差为h13,内链节外宽设计为80.20-0.54mm。

3)内链节内宽b1。在由b1、b2、sN所组成的沿内链节宽度方向的尺寸链中,b1为封闭环,b2、sN为组成环,按概率法计算b1为

式中: 、

、 、

、 分别为b1、b2、sN的算术平均值,经计算,得到

分别为b1、b2、sN的算术平均值,经计算,得到 ;内链节内宽公差

;内链节内宽公差 的确定,按正态分布理论:

的确定,按正态分布理论:

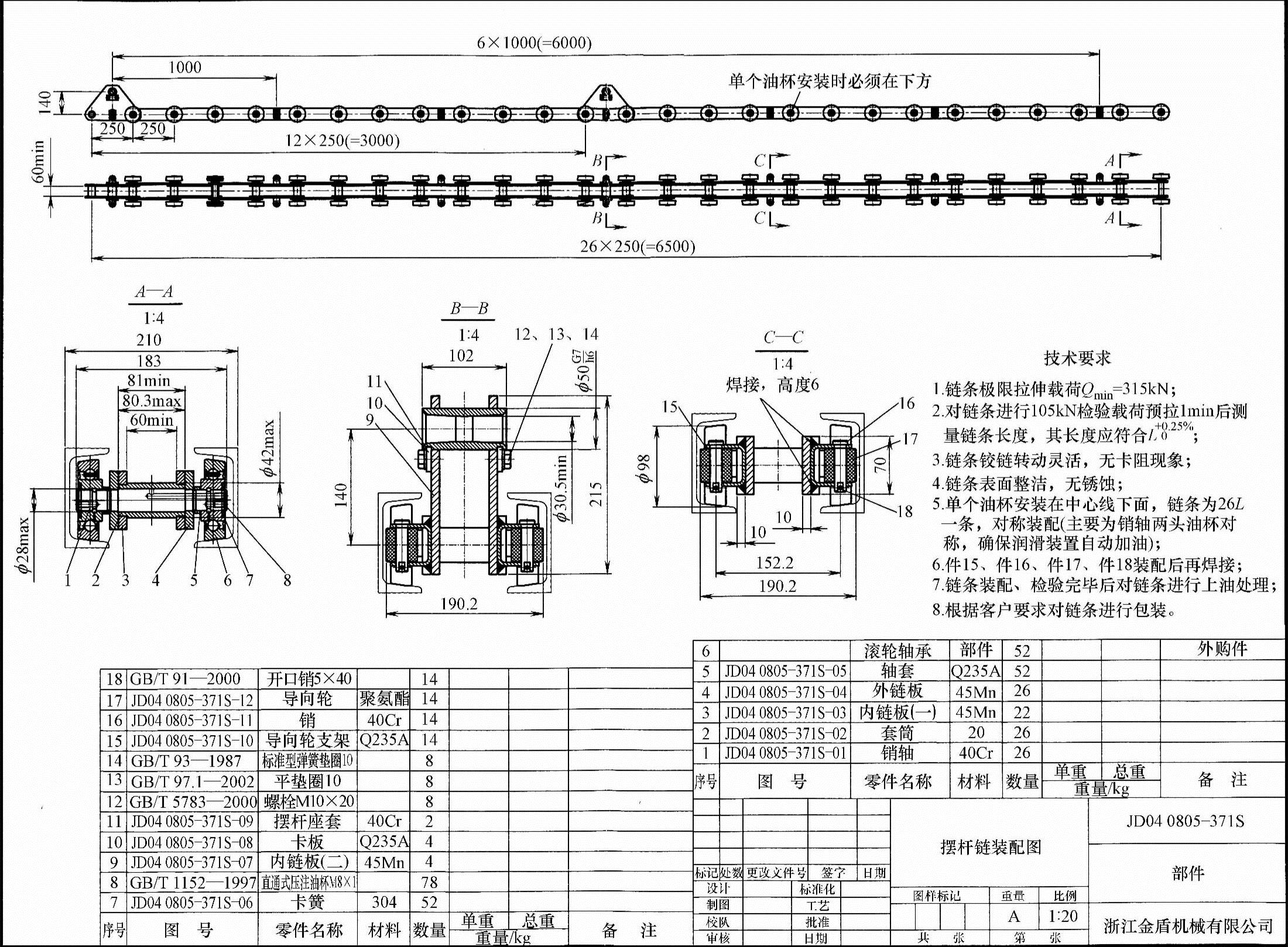

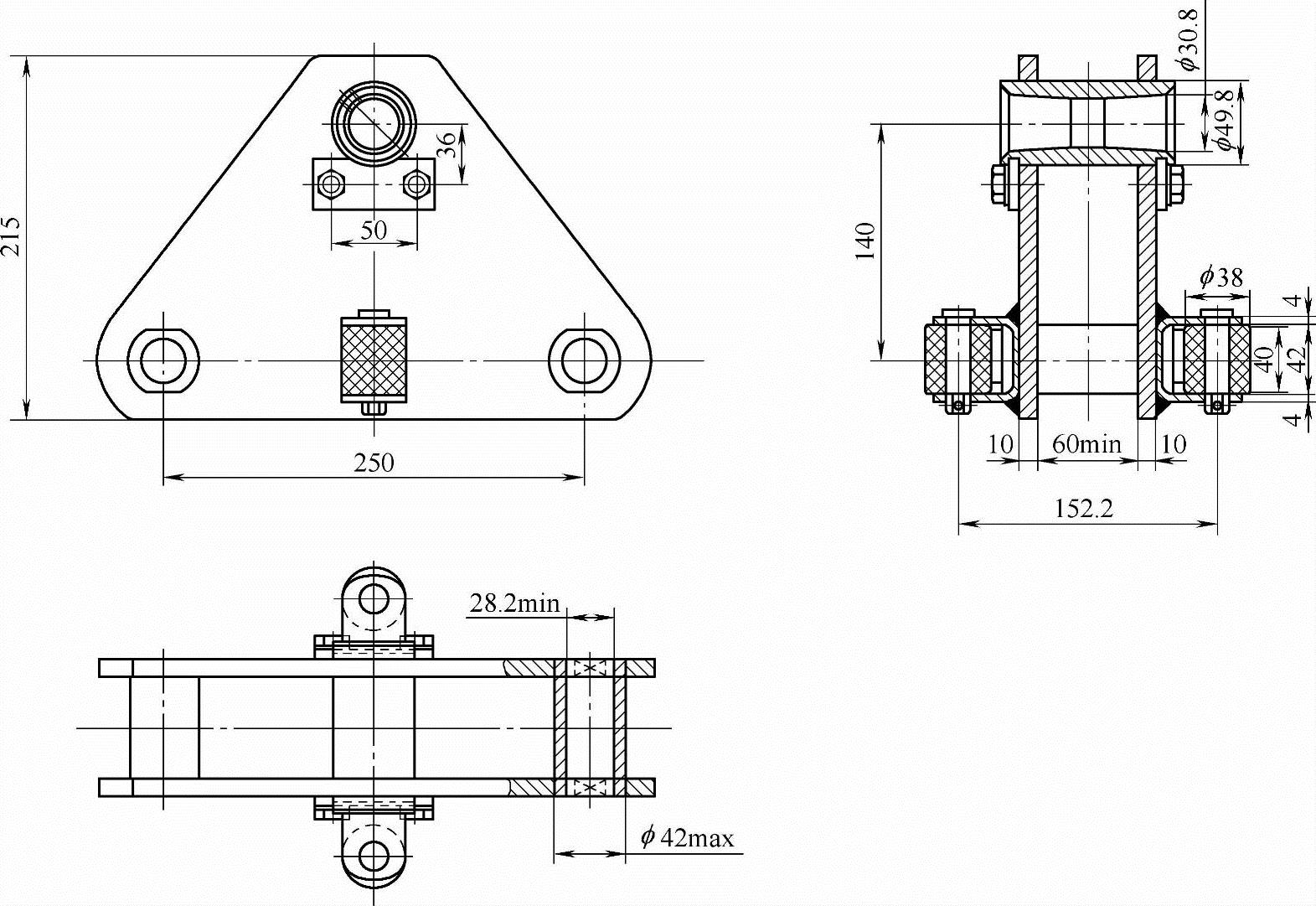

图5-219摆杆链装配图

式中: 、

、 、

、 分别为b1、b2、sN的公差,因

分别为b1、b2、sN的公差,因 ,

, ,得

,得

,所以内链节内宽设计为:59.75+0.560 mm。

,所以内链节内宽设计为:59.75+0.560 mm。

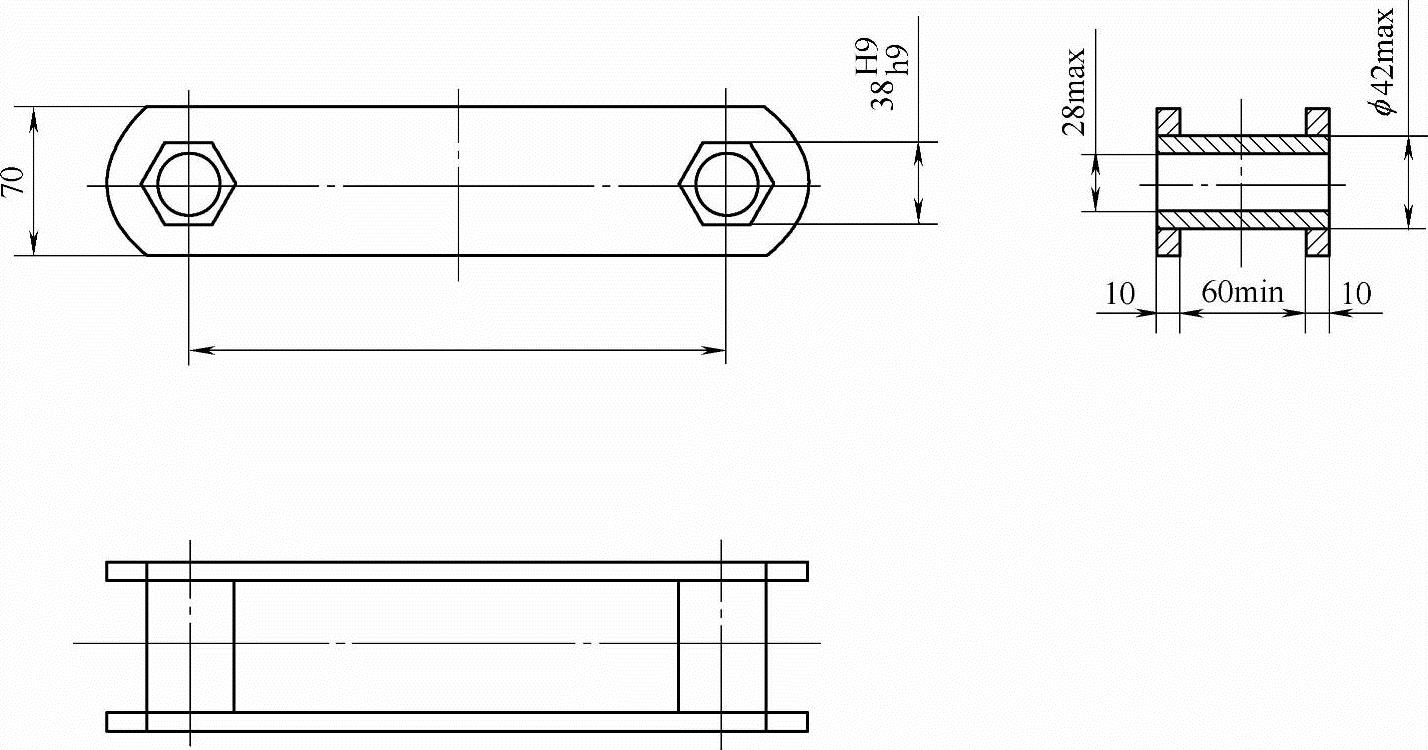

图5-220 摆杆链节

图5-221 内链节

4)内外链板间的侧隙Δ。根据链条使用工况及装配工艺水平确定最小侧隙为0.70mm,最大侧隙为2.0mm。

5)外链板厚度sW。根据链板材料轧制工艺,设计公差为0.10mm(h11~h12),确定内链板厚度设计为10 0-0.1mm。

6)外链节外宽b3′。根据内链节装配精度要求、装配工艺水平及最大侧隙为2.0mm,确定外链节公差为h13,外链节外宽设计为101.6 0-0.54mm。

图5-222 外链节

7)外链节内宽b3。在由b3、b3′、sW所组成的沿外链节宽度方向的尺寸链中,b3为封闭环,b3′、sW为组成环,按概率法计算b3为

式中: 分别为b3、b3′、sW的算术平均值,经计算,得到b3=81.43mm;外链节内宽公差

分别为b3、b3′、sW的算术平均值,经计算,得到b3=81.43mm;外链节内宽公差 的确定,按正态分布理论有

的确定,按正态分布理论有

式中: 、

、 、

、 分别为b3、b3′、sW的公差,因

分别为b3、b3′、sW的公差,因 ,

, ,得

,得

,所以外链节内宽设计为:81.15+0.560 mm。

,所以外链节内宽设计为:81.15+0.560 mm。

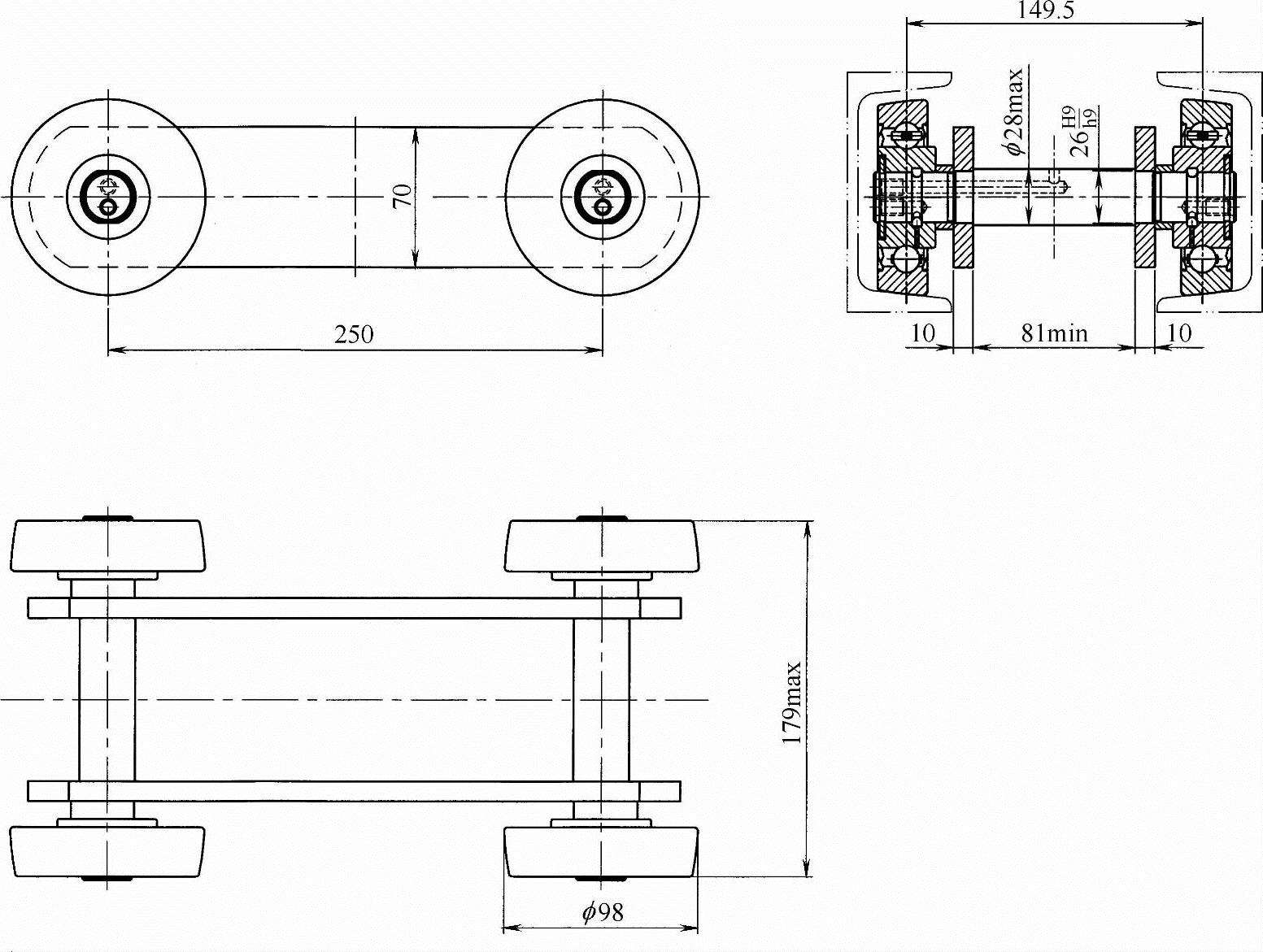

8)销轴长度及各台阶尺寸。外链节安装部分台阶长度,内侧长度最大值按外链节内宽最小,公差按h13配置。其他台阶尺寸根据滚轮轴承具体位置设计尺寸及公差,总长度根据要求为183 0-0.15mm(公差为h9~h10)。

9)套筒长度LT。根据装配工艺,装配时两侧内链板与套筒压平,故套筒长度的最大值为80.2mm,公差按h9~h10设计,LT为80.2 0-0.10mm,两端铣扁丝部分长度,最短尺寸为内链板厚度10进行设计。

10)销轴直径d2。规定销轴直径最大值为28mm及加工工艺水平,公差设计按h7~h8级,d2为φ28 0-0.03mm。

11)销轴与套筒的间隙ΔZ-T。设计最小轴套间隙为0.20mm。

12)套筒内径d3。销轴直径为φ28 0-0.03mm,最小轴套间隙为0.20mm,制造公差按H9设计,则d3为φ28+0.26+0.20mm。

13)套筒外径d1。规定套筒外径最大值为42mm,按h7设计公差,则d1为φ42 0-0.03 mm。

14)链板孔径。

①内链板孔径dN。

设计时采用异形孔配合,链条运行时不存在套筒与内链板相对转动,对于套筒与内链板配合,只考虑套筒的压出力,参照M315链条中套筒的静压出力≥22kN,设计内链板孔径,链板与套筒的最小过盈量取0.08mm,公差按H8~H9设计,内链板孔径dN设计为φ42-0.11-0.16 mm。

②外链板孔径dW。

设计时采用异形孔配合,链条运行时不存在销轴与外链板相对转动,外链板外侧由轴套、滚轮轴承、卡簧定位,内侧由销轴异形边定位,外链板只有少量在销轴上窜动,考虑到销轴更换方便,外链板与销轴采用过渡配合,外链板孔径dW设计为φ28-0.03-0.09mm。

15)链板孔心距。

①内链板孔心距AN。考虑到链条使用寿命、链条零部件的加工精度及链长精度要求,内链板孔心距按公式(5-179)进行计算。

(https://www.xing528.com)

(https://www.xing528.com)

式中: 为内链板平均孔心距;p为链条名义节距;m/2为链长的相对偏差,标准中规定链长的相对偏差m=+0.25%,设计时采用+0.15%。计算得

为内链板平均孔心距;p为链条名义节距;m/2为链长的相对偏差,标准中规定链长的相对偏差m=+0.25%,设计时采用+0.15%。计算得 ,取值250.2mm,公差设计为0.16mm(h9~h10),内链板孔心距AN设计为250+0.28+0.12mm。

,取值250.2mm,公差设计为0.16mm(h9~h10),内链板孔心距AN设计为250+0.28+0.12mm。

②外链板孔心距AW。外链板孔心距按公式(5-180)进行计算。

式中: 为外链板平均孔心距;

为外链板平均孔心距; 为内链板平均孔心距;

为内链板平均孔心距; 为平均轴套间隙,

为平均轴套间隙,

。计算得

。计算得 ,公差设计为0.16mm(h9~h10),外链板孔心距AW设计为250+0.10-0.06mm。

,公差设计为0.16mm(h9~h10),外链板孔心距AW设计为250+0.10-0.06mm。

16)销轴、套筒、链板异形设计。销轴与外链板孔异形设计,按异形平面间距小于销轴直径2mm,配合按h9/H9配合,套筒与内链板孔异形设计,按异形平面间距小于套筒外径4mm,配合按h9/H9配合。

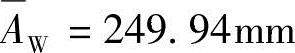

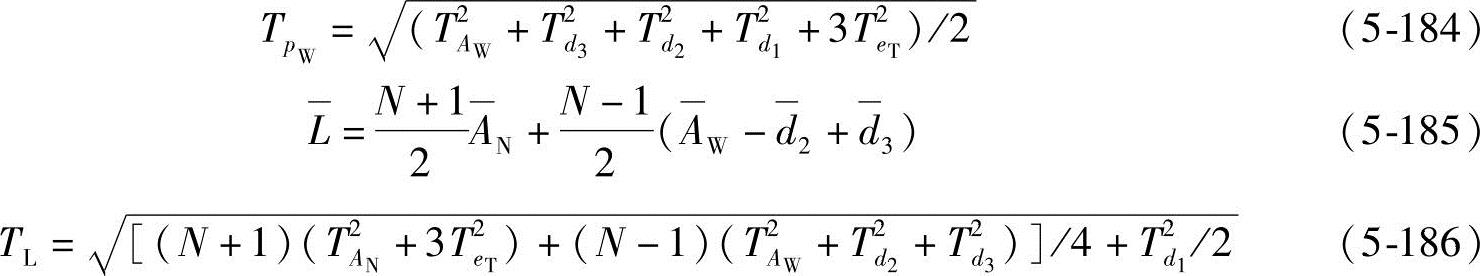

17)节距和链长精度的验算。由内、外链节的节距和链长的尺寸链,按式(5-181)~式(5-186)对设计的摆杆链的节距和链长进行验算。

式中:pN、pW分别表示内、外链节节距;AN、AW分别表示内、外链板孔心距;d3、d1分别表示套筒内、外径;eT表示套筒内、外表面同轴度;d2表示销轴直径;L表示链长;N表示测量节数;T表示公差。把零部件设计数值代入上述公式(取值 为0.02mm),计算出内外链节节距,链长精度按测量节数N=11进行计算得:

为0.02mm),计算出内外链节节距,链长精度按测量节数N=11进行计算得: ,

, ,

, ,

,

,

, ,TL=0.310mm,均能达到标准要求。18)链板高度。按表5-116《CPC-250摆杆链主要技术参数》要求,内、外链板高度为

,TL=0.310mm,均能达到标准要求。18)链板高度。按表5-116《CPC-250摆杆链主要技术参数》要求,内、外链板高度为

70mm,公差设计为自由公差。带摆杆安装孔的内链板高度设计,根据摆杆座的外形及摆杆

座中心位置,摆杆座外沿加15mm。

5.13.3.2 形状与位置公差

1)链板。链板孔与外形位置度,设计为0.5mm;链板的平面度,按11级精度设计,取值0.2mm。

2)销轴。销轴中间段圆柱度,按10级精度设计,取值0.021mm;销轴两端轴承挡同轴度,按8级精度设计,取值0.025mm;销轴铣扁对称度,按10级精度设计,取值0.10mm。

3)套筒。套筒内、外圆同轴度,按8级精度设计,取值0.03mm;套筒铣扁对称度,按10级精度设计,取值0.10mm。

5.13.3.3 零件表面粗糙度

1)链板。链板两平面的表面粗糙度取Ra6.3,链板孔圆周面的表面粗糙度取Ra3.2,链板孔异形处的表面粗糙度取Ra6.3,其余取Ra12.5。

2)销轴。销轴与套筒及外链板配合面的表面粗糙度取Ra1.6,销轴两装配轴承面的表面粗糙度取Ra0.8,其余取Ra12.5。

3)套筒。套筒内表面的表面粗糙度取Ra3.2,套筒外表面的表面粗糙度取Ra1.6,其余取Ra6.3。

5.13.3.4 零件材料与热处理

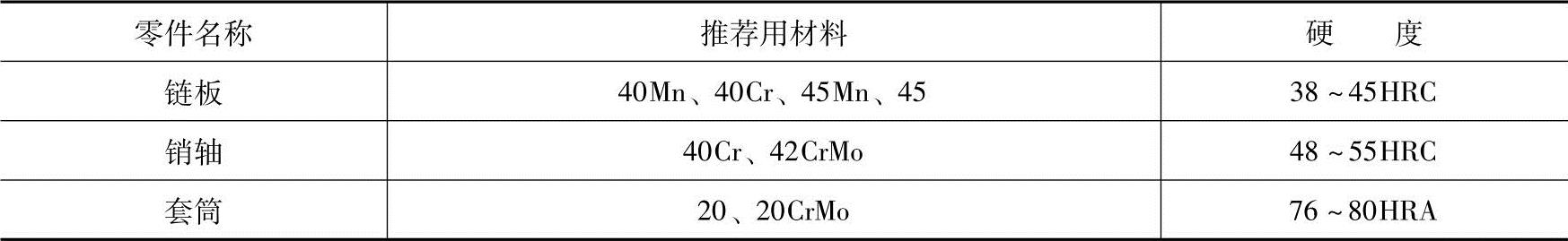

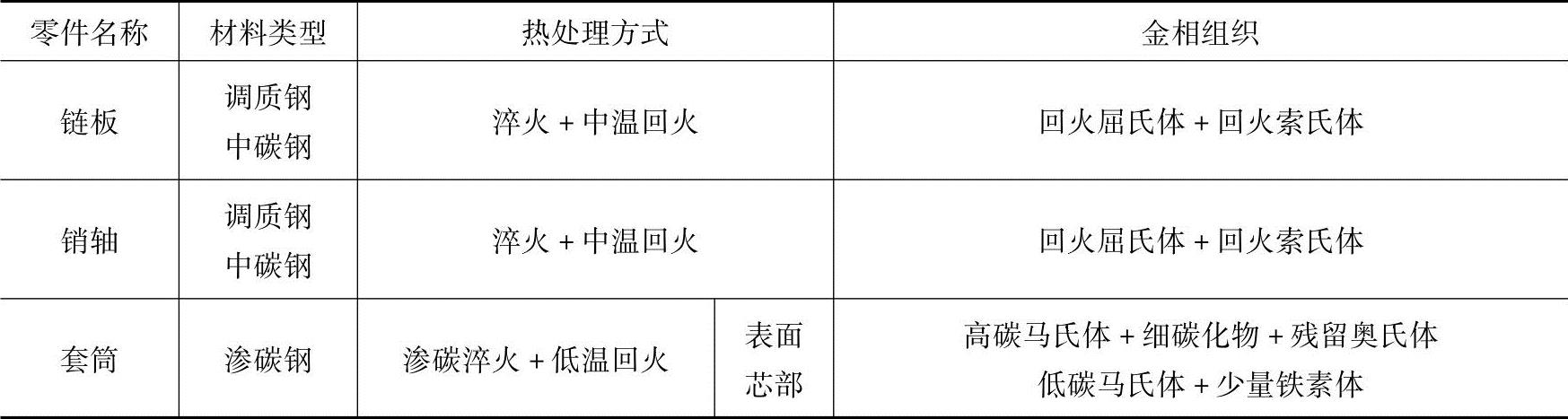

根据摆杆链的使用特性以及链条行业普遍采用的各零件材料与热处理要求,可参照表5-117、表5-118选用。

表5-117 摆杆链零件的荐用材料及硬度

套筒采用渗碳淬火+回火,渗碳层深度为0.55~0.75mm,渗碳层碳浓度为0.75%~1%。渗碳层深度测定应在退火状态下进行,测至过渡层的一半,碳浓度通过金相分析确定。

表5-118 摆杆链零件材料及热处理方式和金相组织

5.13.3.5 零件强度验算

1)链板。按抗拉强度验算,有

式中:Fmin为链条的最小破断载荷(N);s为链板厚度(mm);h为链板高度(mm);d为链板孔径(mm);σb为链板的抗拉强度极限(N/mm2)。

已知:Fmin=315000N、s=10mm、h=70mm、dW=28mm、dN=42mm、σb=700N/mm2。计算得:外链板σW=412.5N/mm2<σb;内链板σN=618.75N/mm2<σb。

2)销轴。按抗剪强度验算,有

式中:d2为销轴直径(mm);τb为销轴的抗剪强度极限(N/mm2)。

已知销轴参数:d2=28mm、τb=500N/mm2,计算得:销轴τ=281.5N/mm2<τb。

通过对链板及销轴的强度验算,表明摆杆链的设计完全能满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。