5.6.3.1弯板链产品装配图

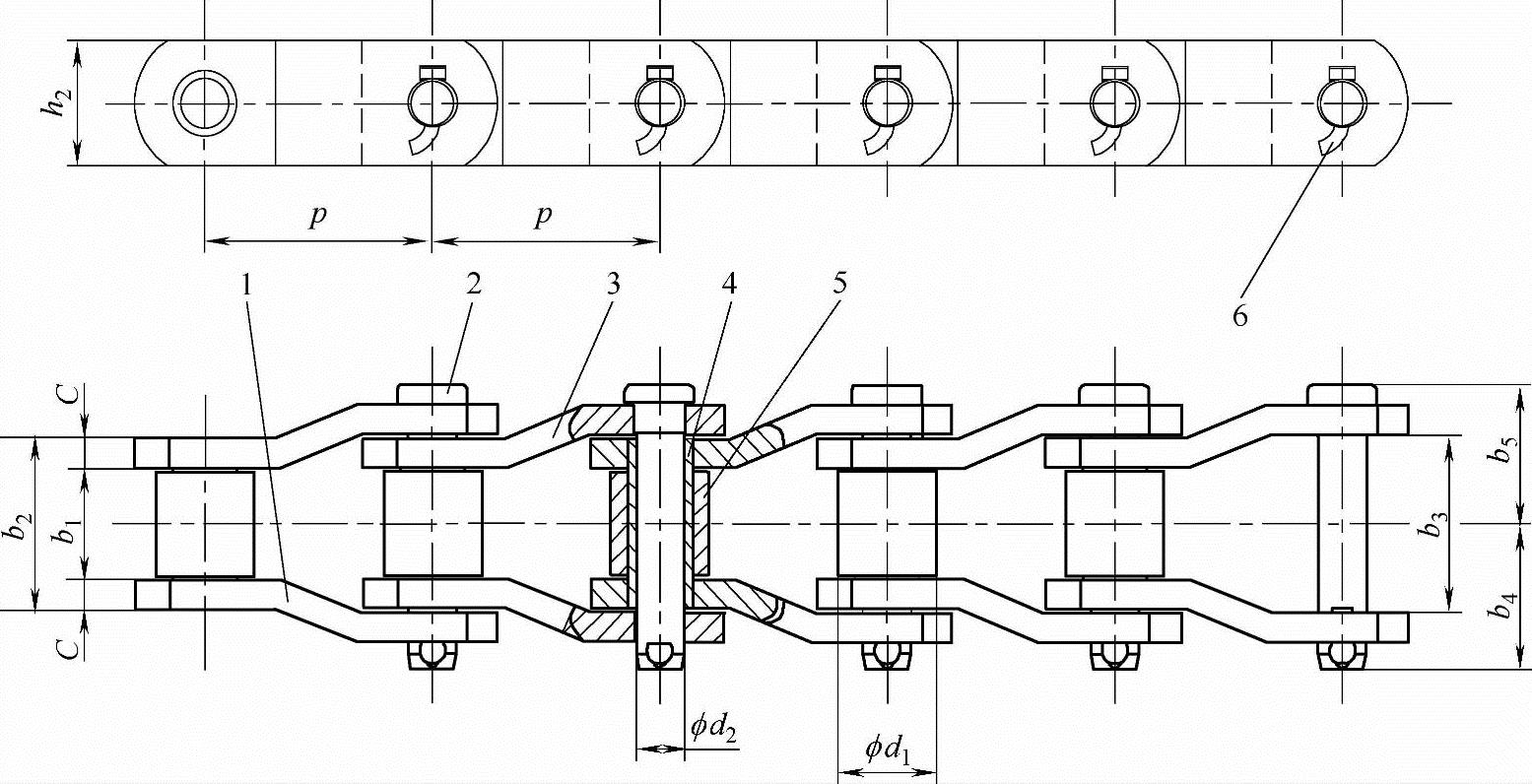

(1)典型重载弯板链的装配示意图

典型重载弯板链的装配示意图如图5-155所示。

图5-155 典型重载弯板链装配示意图

1—小圆孔或异孔弯链板 2—销轴 3—大圆孔弯链板 4—套筒 5—滚子 6—止锁件

(2)重载弯板链的主要技术要求

1)链条的抗拉强度Fu不小于××kN。

2)链长要求:在常规测量条件下,测量载荷××N,测量节数××节,其长度值应在L0+0.32%L 范围内。

3)连接牢固度:销轴、套筒和弯链板应连接牢固,其压出力值,宽端链节F宽≥××N,窄端链节F窄≥××N。

4)链条铰链应灵活,滚子应能在360°范围内自由转动。

5)链条上油要求应达到厂家或客户指定要求。通常会在出厂时涂上防锈油,对于载荷比较大、速度慢等对耐磨要求较高的工况下,铰链之间可考虑涂抹极压性能较好的润滑脂。

6)表面处理。按客户要求或链条厂家推荐,一般来说,用于链条防腐蚀的表面处理方法有:发黑、空气发蓝、镀锌、镀镍、镀达克罗。喷丸也能起到一定的防腐效果。

(3)部分重载弯板链的技术参数

GB/T 5858—1997和DIN 8182所规定的部分重载弯板链的主要技术参数见表5-66、表5-67所列。

表5-66 部分重载弯板链主要技术参数(主要数据摘自GB/T 5858—1997)

注释:表中带a尺寸与GB/T5858—1997有出入,其尺寸为直接引用ISO 3512:1992的数据。

表5-67 部分重载弯板链主要技术参数(主要数据摘自DIN 8182)

(续)

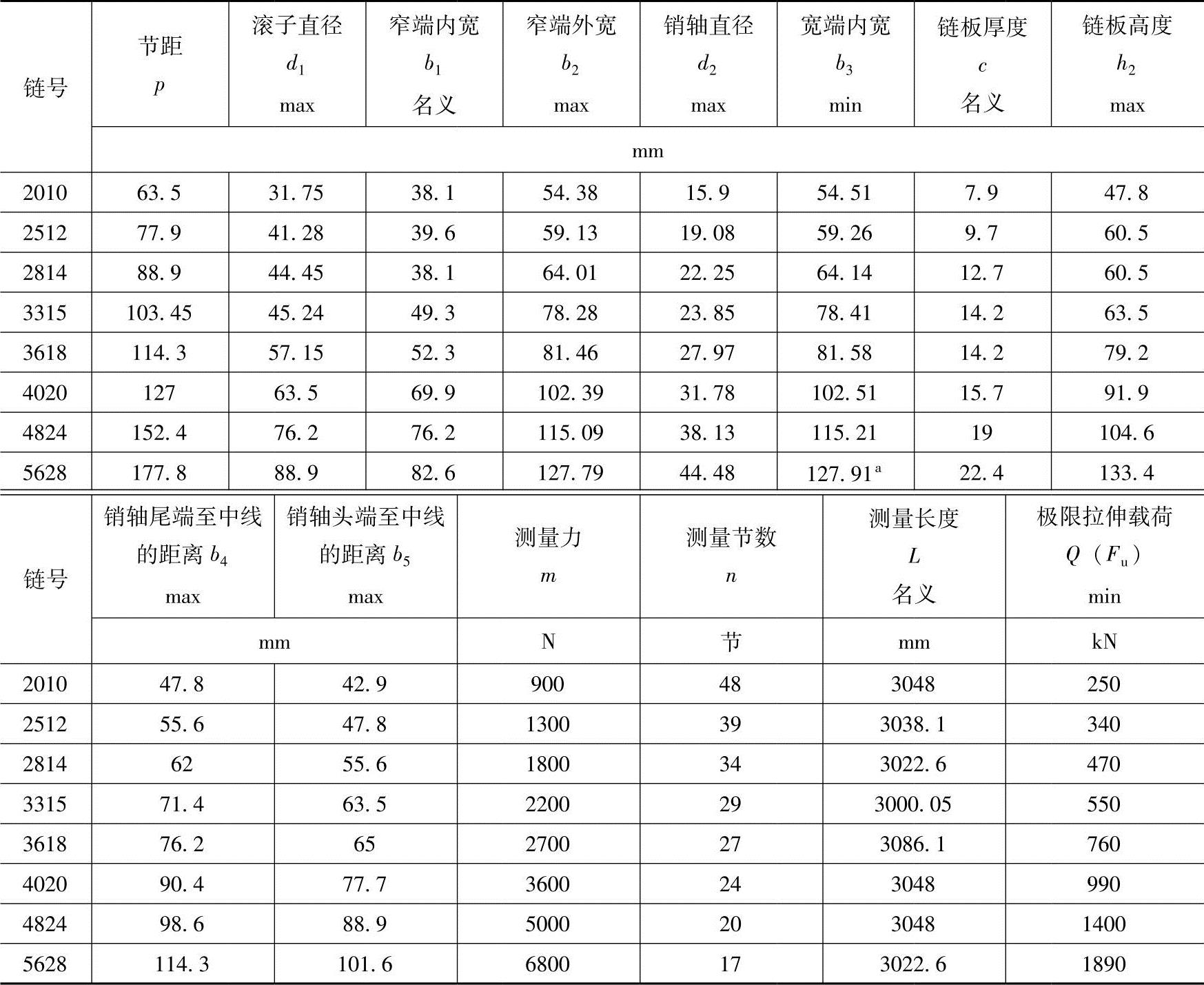

图5-156 3618重载弯板链装配图

5.6.3.2重载弯板链的设计计算

以3618重载弯板链为例介绍弯板滚子链的设计方法。该设计方法与5.6.1~5.6.2所介绍的设计方法不完全相同,以上两种设计方法均可作为参考。

以下设计过程中除标准规定的数值以外,其余出现的尺寸计算均为推荐值,各生产厂家也可自行设计。

1.3618产品装配图

3618产品装配图如图5-156所示。3618产品在设计时,主要互换性尺寸应符合标准GB/T5858—1997《重载传动用弯板滚子链和链轮》。

2.弯板链零件设计

1)弯链板的设计。

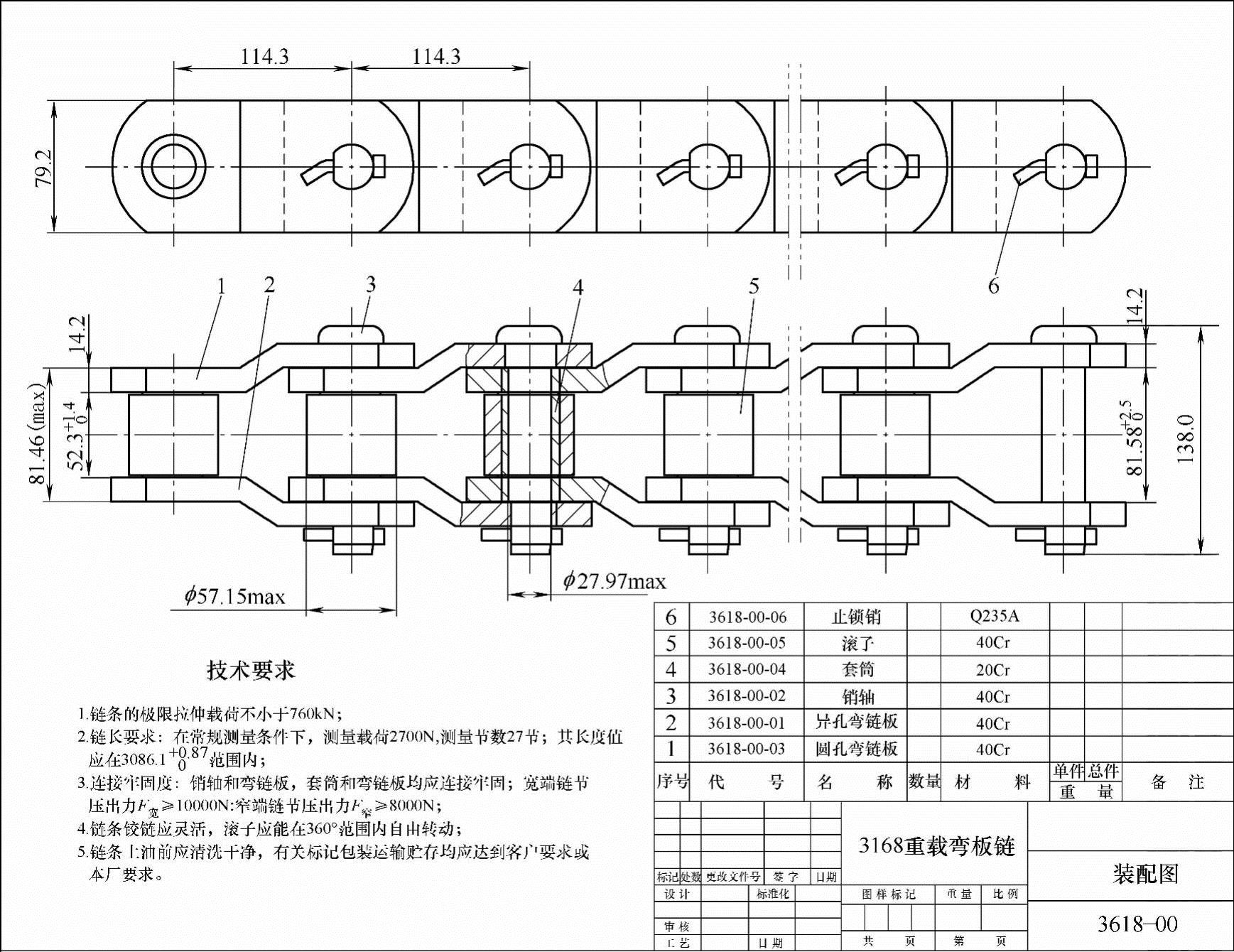

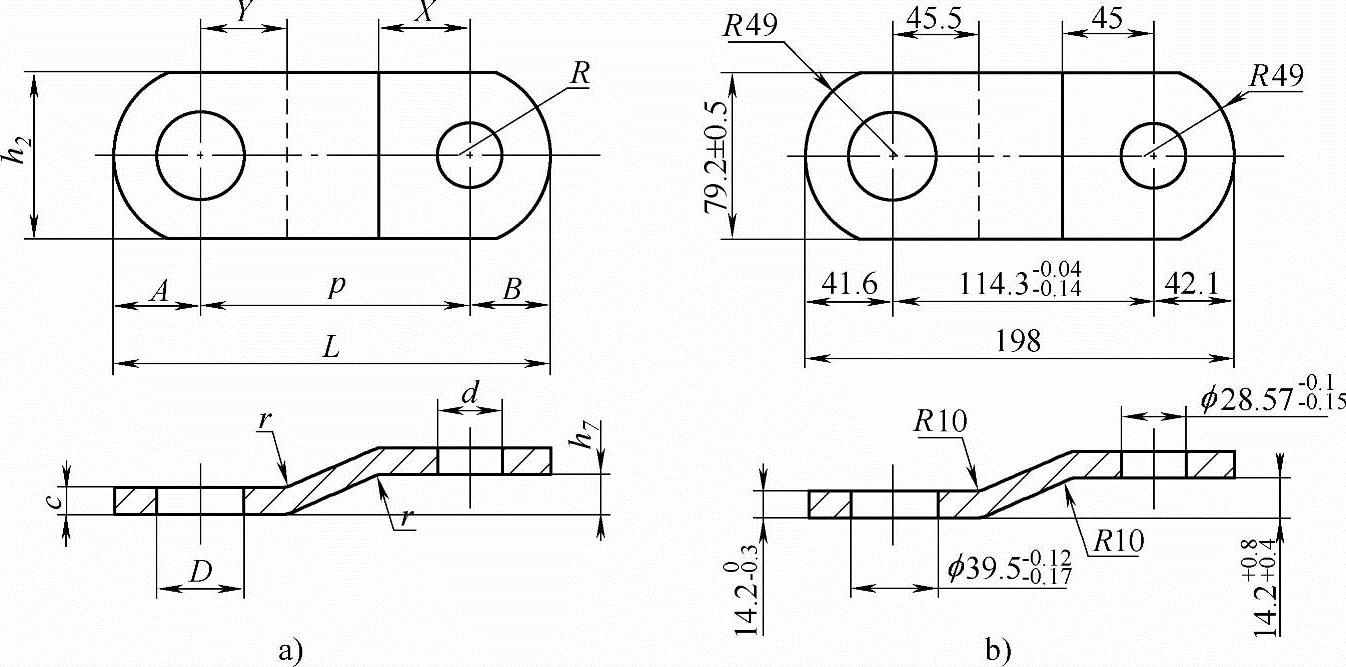

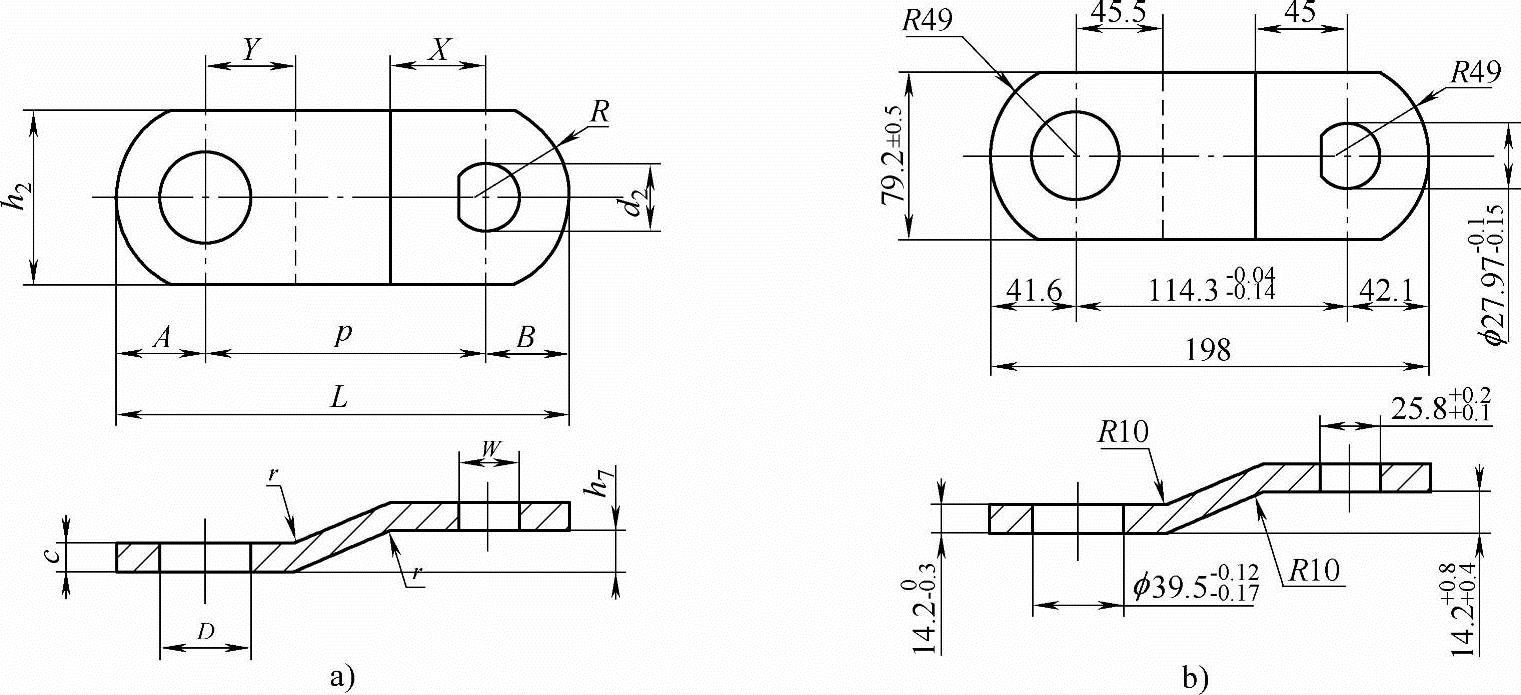

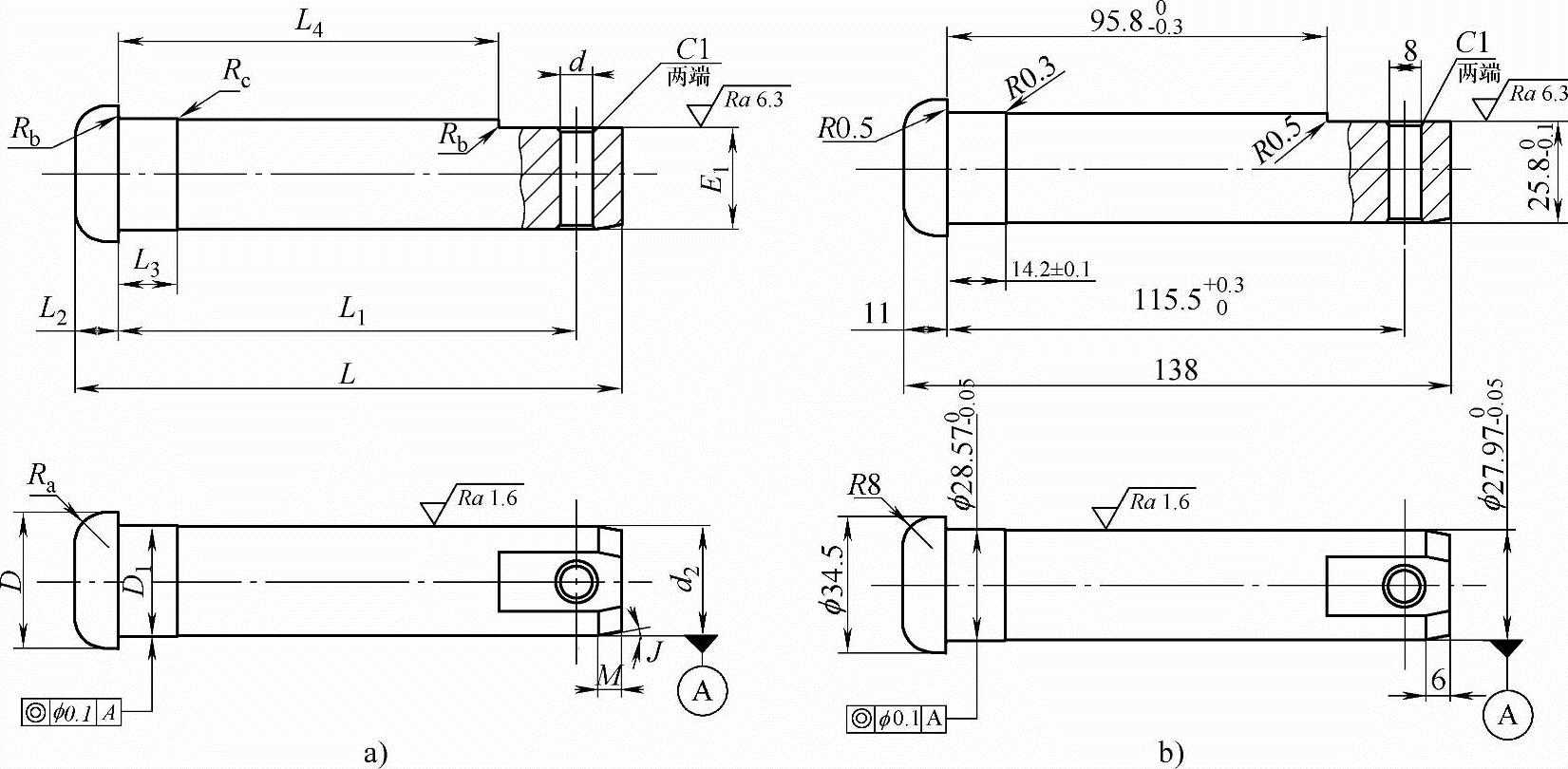

①圆孔弯链板零件图及异孔弯链板零件图如图5-157、图5-158所示。

图5-157 圆孔弯链板零件图

a)设计前结构形式及尺寸代号 b)设计后尺寸

图5-158 异孔弯链板零件图

a)设计前结构形式及尺寸代号 b)设计后尺寸

异孔弯链板的尺寸与圆孔弯链板基本相同,相比圆孔弯链板,异孔弯链板在小圆孔处设置了扁丝面,可以是单面也可以是双面。

对于传递转矩较大的链条,建议与销轴配合的孔,一侧弯链板设计为圆孔,另一侧弯链板设计成扁丝形状,相应的销轴也需要设计成带有扁丝的形状。

②典型重载弯板链弯链板零件技术参数见表5-68所列。

表5-68 典型重载弯板链弯链板零件技术参数

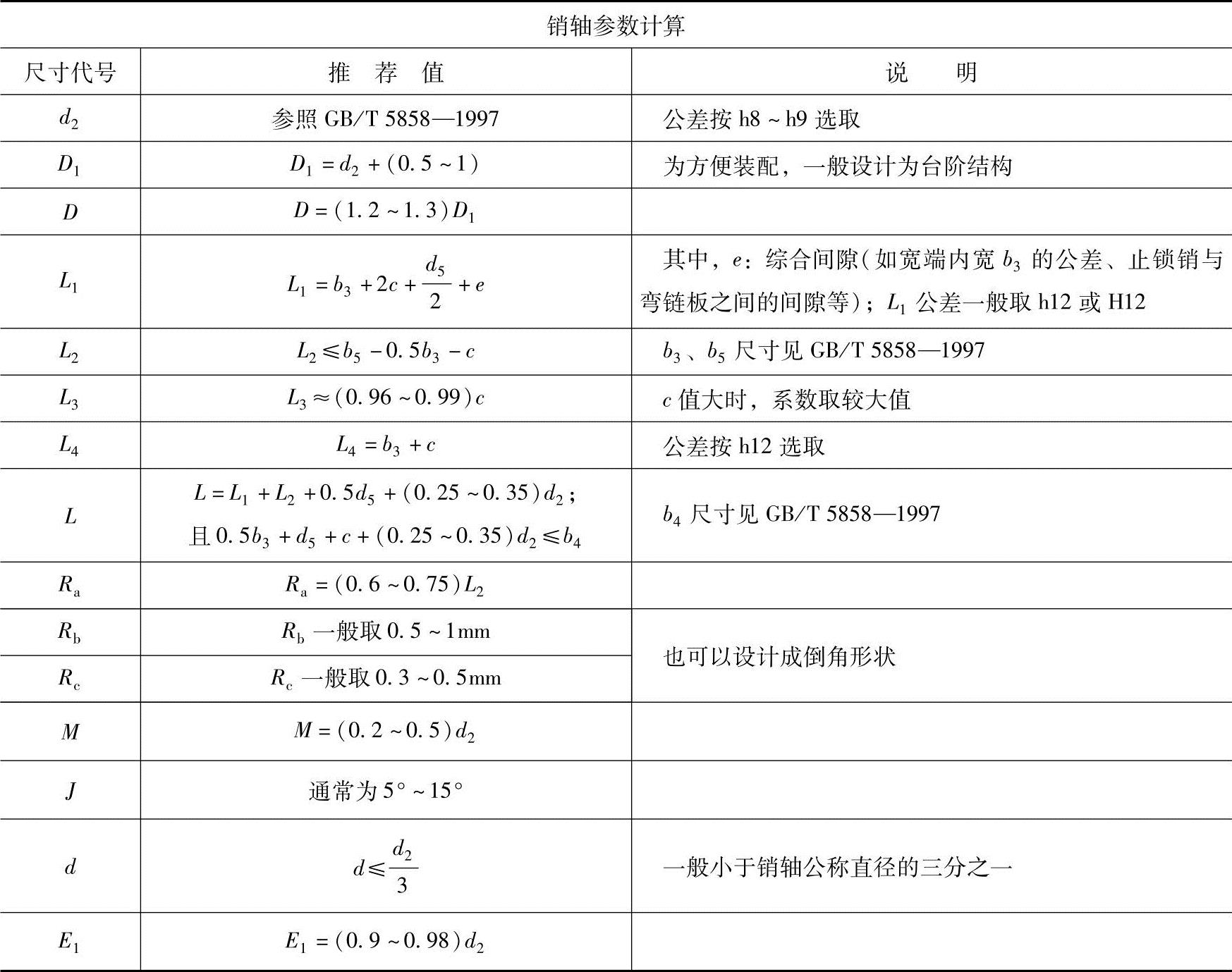

2)销轴设计。

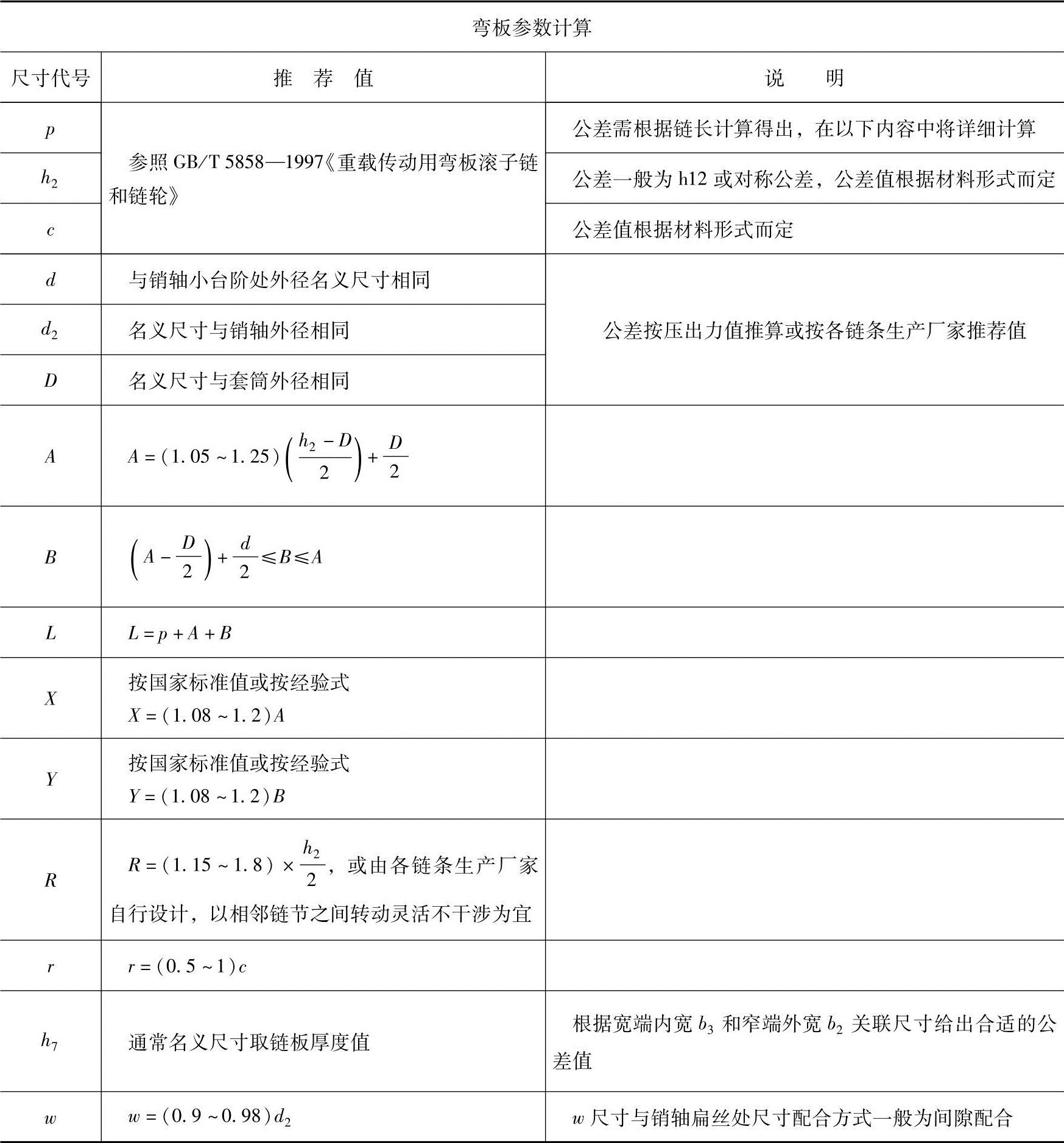

①销轴零件图如图5-159所示。

图5-159 销轴零件图

a)设计前结构型式及尺寸代号 b)设计后尺寸

②典型重载弯板链销轴技术参数见表5-69所列。

表5-69 典型重载弯板链销轴技术参数

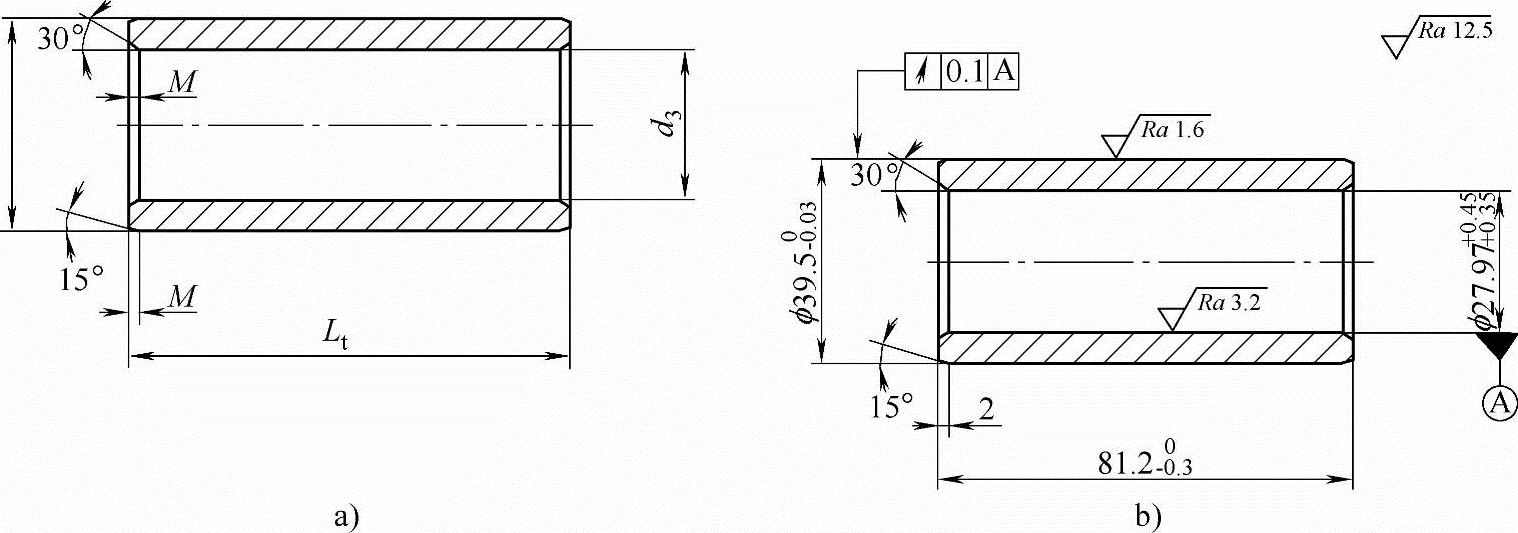

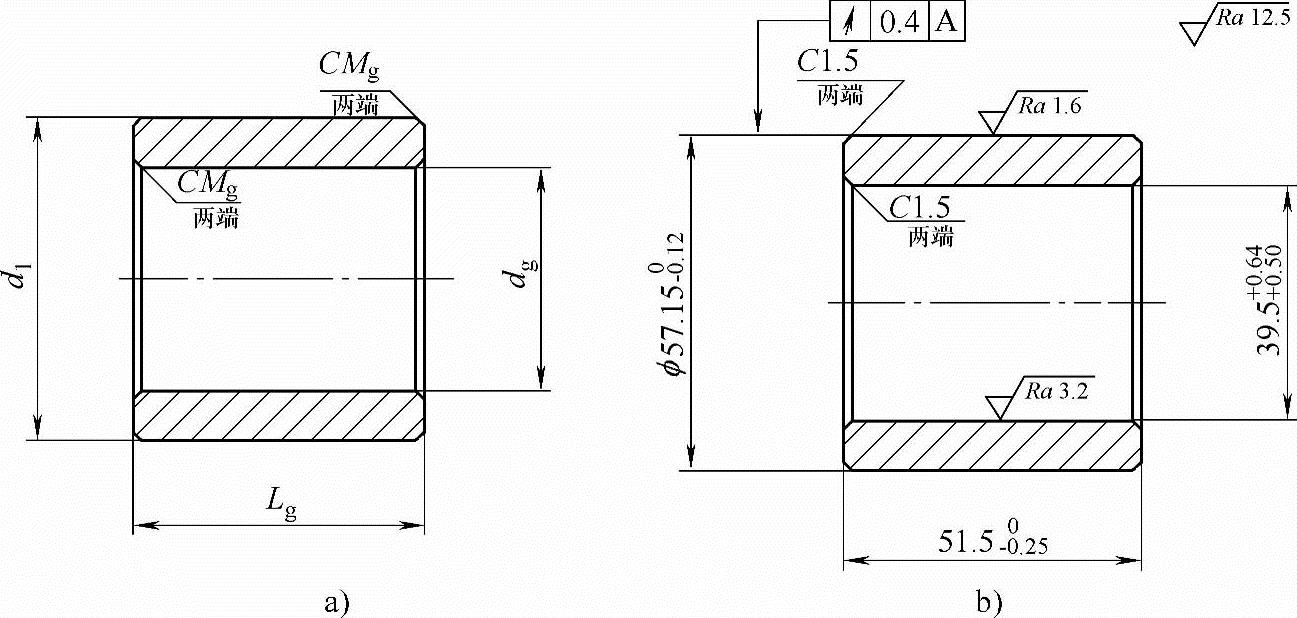

3)套筒设计。

①套筒零件图如图5-160所示。

图5-160 套筒零件图

a)设计前尺寸代号 b)设计后尺寸

②典型重载弯板链套筒零件技术参数见表5-70所列。

表5-70 典型重载弯板链套筒零件技术参数

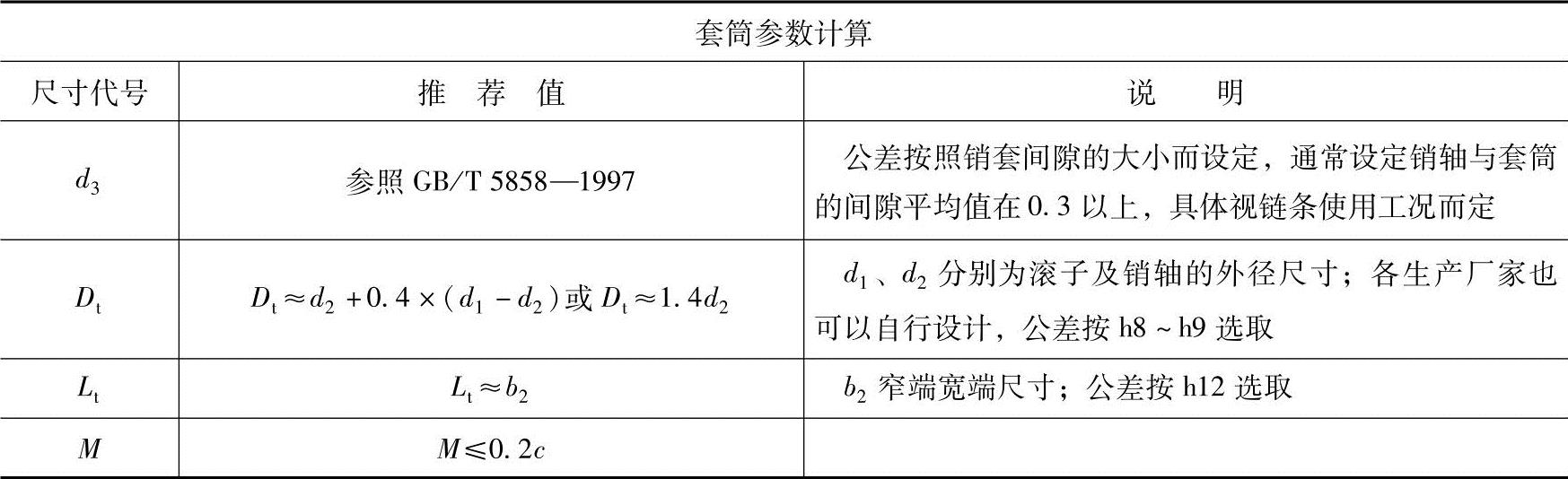

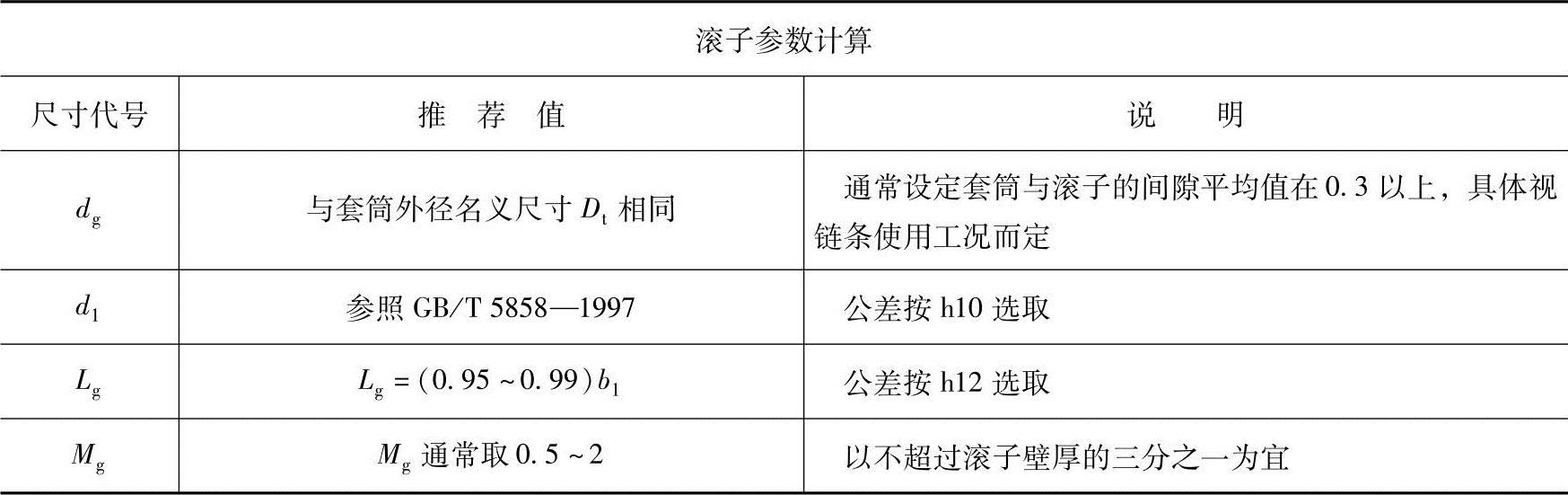

4)滚子设计。

①滚子零件图如图5-161所示。

图5-161 滚子零件图

a)设计前尺寸代号 b)设计后尺寸

②典型重载弯板链滚子零件技术参数见表5-71所列。

表5-71 典型重载弯板链滚子零件技术参数

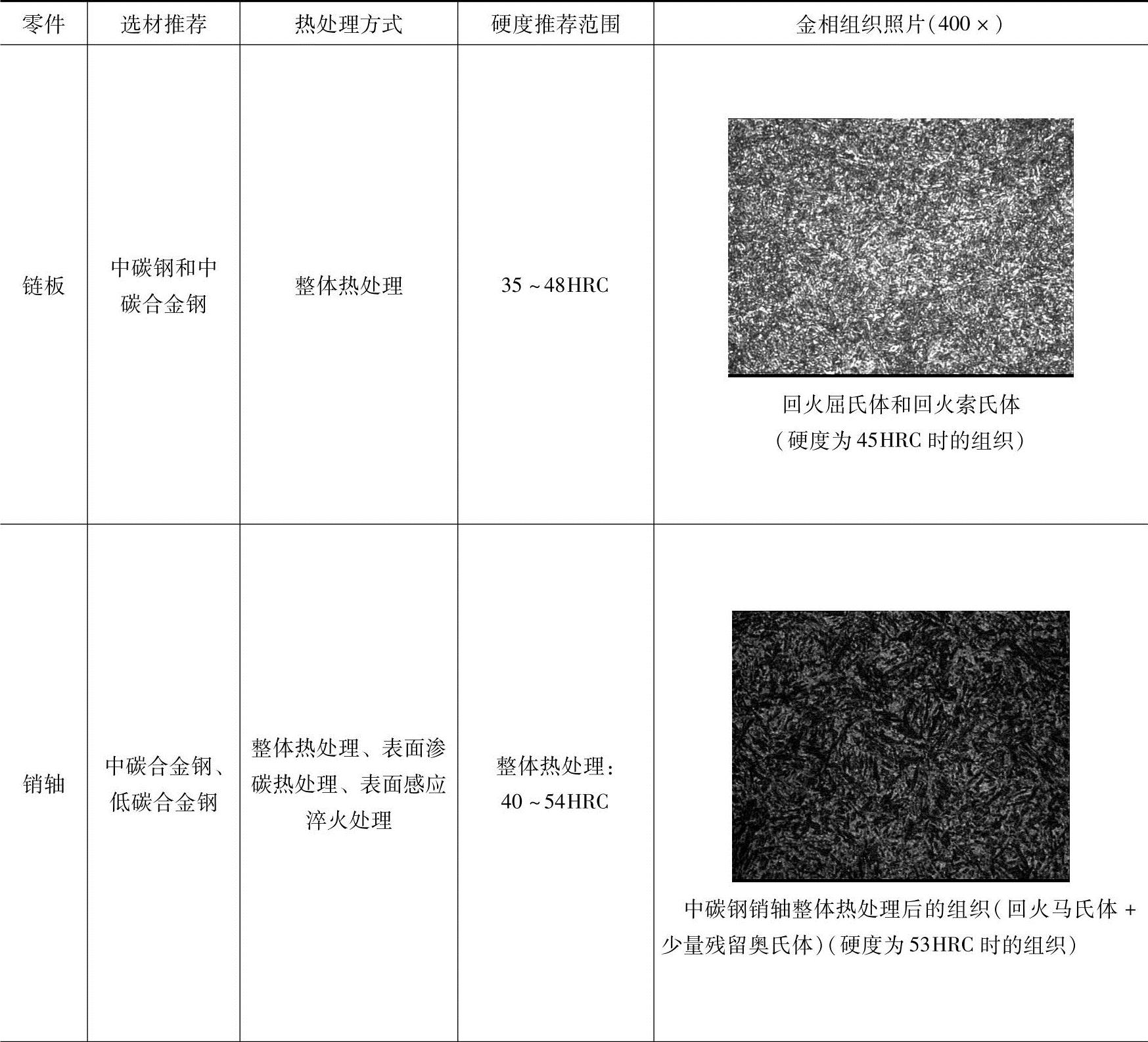

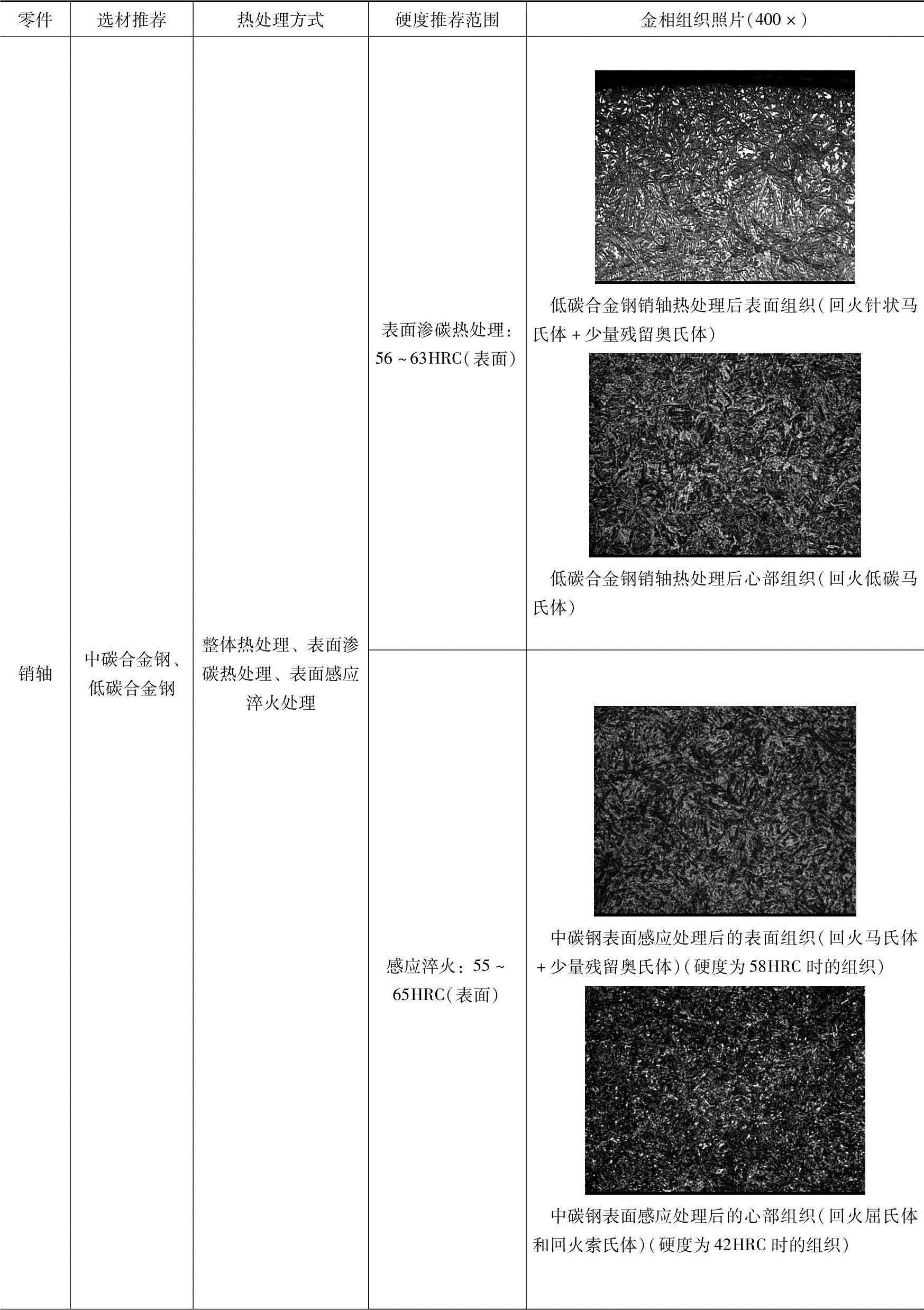

5.6.3.3零件的选材及热处理

重载弯板链常用材质、热处理状态及金相组织如表5-72所示。

表5-72 重载弯板链常用材质、热处理状态及金相组织

(续)

(续)

5.6.3.4性能参数计算

链条性能参数主要为抗拉强度、链长精度、压出力,以下介绍各主要性能参数的设计计算步骤及校核方法。

链条的主要受力零件为链板和销轴,其中链板主要承受拉力,销轴主要承受剪切力。在确定零件材料和热处理要求之前,一般要先进行链板和销轴的静强度验算。

1.静强度验算(https://www.xing528.com)

1)验算链板的抗拉强度。

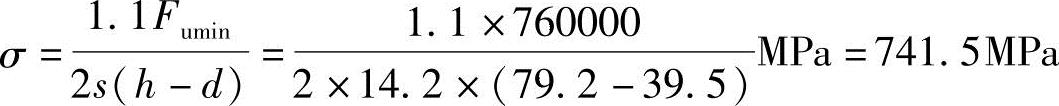

式中:Fumin为链条的最小抗拉强度(N);σ为链板的拉伸应力(MPa或N/mm2);σb为链板极限抗拉强度(MPa或N/mm2),查GB/T1172—1999《黑色金属硬度及强度换算值》;s为链板厚度(mm);h为链板高度(mm);d为链板孔径(mm);1.1为偏置系数。

以3618产品为例,该产品规定的最小抗拉强度为760kN,则链板的拉伸应力为

为满足重载弯板链链板的抗拉强度及疲劳性能,设计时,链板选用优质的中碳合金结构钢40Cr,热处理硬度为35~43HRC;依据国家标准GB/T1172—1999《黑色金属硬度及强度换算值》,当40Cr硬度达到35HRC时,抗拉强度为1074MPa,考虑到链板公差、材料及热处理情况,在35HRC下的实际抗拉强度至少可以达到930MPa。因为930MPa>741.5MPa,所以该抗拉强度满足链条强度设计要求。

2)验算销轴的剪切强度。

式中:Fumin为链条的最小抗拉强度(N);τ为销轴剪切应力(MPa或N/mm2);d为销轴直径(mm);τb为销轴极限剪切强度(MPa或N/mm2),一般为0.7σb;

将3618销轴的数据代入上式,则3618的剪切应力为

销轴在设计时选用优质的中碳合金结构钢40Cr,热处理硬度为42~48HRC。依据国家标准GB/T 1172—1999《黑色金属硬度及强度换算值》,当合金结构钢40Cr硬度达到42HRC时,抗拉强度为1296MPa,考虑到销轴公差、材料及热处理情况,在42HRC下的实际抗拉强度至少可以达到1126MPa,剪切强度则可以达到788MPa(抗拉强度的0.7倍)。因为788MPa>680.6MPa,所以该剪切强度满足链条强度设计要求。

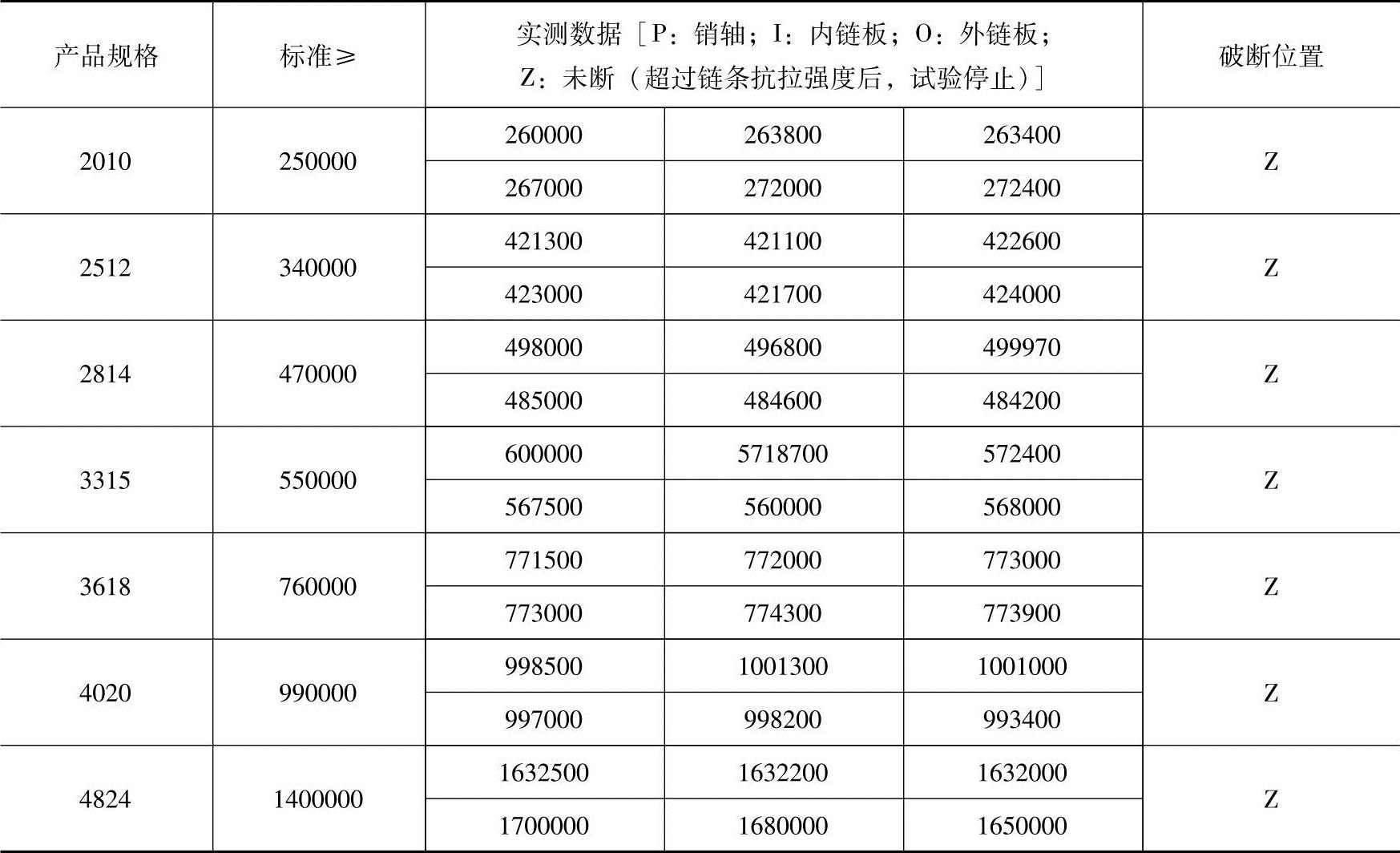

部分标准重载弯板链实测抗拉强度数据(见表5-73)。

表5-73 部分标准重载弯板链实测抗拉强度数据(单位:N)

2.链长精度

链条长度应控制在合理的范围内,按国家标准规定被测的弯板链链长极限偏差不超过测量长度名义尺寸的0+0.32 %。被测链条长度应取最接近于3050mm,测量力应参考国家标准值。

链长计算:理论链条长度中值=(弯板孔心距的中值+销套间隙的中值/2)×测量节数。影响链长的因素较多,为方便计算,该公式只考虑链长主要影响因素,即链板孔心距及销套间隙。

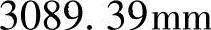

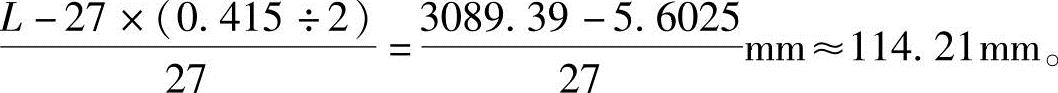

以3618产品为计算实例。

已知条件:节距为114.3mm,测量节数为27节,国家标准规定链长尺寸应为3086.1+9.880 mm,已知销套间隙的中值为0.415,根据链条长度计算弯板孔心距尺寸。

计算步骤如下:

1)理想状态下的预设链条长度中值L应为公称尺寸加上国家标准规定公差值的三分之一,按照此尺寸推算出弯板孔心距的尺寸。

2)定孔心距理论尺寸中值为A,预设链条的长度值为

3)测量节数为27节,销套间隙共有27个,则孔心距的理论尺寸中值则为

4)按照上述的孔心距中值尺寸,结合尺寸公差,给出合适的上下偏差。比如说尺寸公差为0.1mm,则该链板的实际尺寸值应为114.21mm±0.05mm,也可以标注为114.3-0.04-0.14mm。

5)若已知上述的孔心距尺寸中值、销套间隙中值、链条长度中的任意两个数值,均可推算出另外一个。

3.链条的宽端、窄端的压出力

在重载弯板链产品中,弯板与销轴、弯板与套筒均采用了过盈连接,过盈连接主要用以承受轴向力或传递转矩,或者同时兼有以上两种作用(个别情况也用以承受弯矩)。由前述工作原理可知,为了保证过盈连接的工作能力,强度计算须包含两个方面:一方面是在已知载荷的条件下,计算配合面间所需产生的压出力和产生这个压出力所需的最小过盈量;另一方面是在选定的标准过盈配合下,校核连接的诸零件(如弯板与销轴、弯板与套筒等)在最小过盈量时的压出力。

在此着重介绍压出力的计算,至于过盈量的计算则可以根据文中内容反推压出力的计算步骤:

1)最小有效过盈量的计算。由弯板链产品图样中标注的实际上的最小过盈量δmin(链板孔径最大,销轴、套筒外径最小)来计算理论上的最小有效过盈量。

当采用压入法装配时,配合表面的微观峰尖将被擦去或压平一部分(2u),则最小有效过盈量δ′min的计算公式为

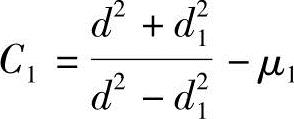

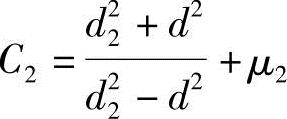

2)连接表面处的比压计算。连接表面处的比压为

式中:δ′min为理论上的最小有效过盈量(μm);p为连接表面处的比压(MPa);d为配合的公称直径(mm);E1、E2为被包容件与包容件材料的弹性模量(MPa),对于合金钢,弹性模量E=206000MPa;C1为被包容件的刚性系数, ;C2为包容件的刚性系数,

;C2为包容件的刚性系数, ;d1、d2分别为被包容件的内径和包容件的外径(mm);μ1、μ2分别为被包容件与包容件材料的泊松比,对于钢,μ=0.3。

;d1、d2分别为被包容件的内径和包容件的外径(mm);μ1、μ2分别为被包容件与包容件材料的泊松比,对于钢,μ=0.3。

3)最小压出力的计算。为保证连接表面处连接不产生轴向滑动,在配合面上所能产生的轴向摩擦阻力应大于标准或产品图样中所规定的最小压出力,而在产品设计时就应确保设计计算的最小压出力大于标准或产品图样中所规定的最小压出力,过盈连接表面处的比压如图5-162所示。

设配合的公称直径为d,配合面间的摩擦系数为f,配合长度为l,则设计计算的压出力为F=πdlpf(5-150)

4)计算结果。以3618F重载弯板链为例,圆孔链板高度是79.2mm±0.5mm,大孔径为φ39.5-0.12-0.17mm,小孔径为φ28.57-0.1-0.15mm,厚度为14.2+0-0.3mm,销轴配合部分的直径为φ28.57+0-0.05mm,套筒外径为φ39.5+0-0.03mm,内径尺寸为φ27.97+0.45+0.35mm,轴类零件外径粗糙度为 ,链板孔径的粗糙度为

,链板孔径的粗糙度为 ,以上零件材质均为合金钢,根据上述尺寸,计算弯板链节宽、窄端的最小压出力。

,以上零件材质均为合金钢,根据上述尺寸,计算弯板链节宽、窄端的最小压出力。

①宽端压出力值的计算:宽端压出力计算主要以宽端为圆形孔的弯板链为例。

a.计算理论上的最小有效过盈量δ′min。

根据产品图样中标注的链板孔尺寸和销轴尺寸与公差,求得的实际上的最小过盈量(孔径最大,销轴外径最小)δmin为0.05mm,即δmin=50μm。

图5-162 过盈连接表面处的比压

由式(5-147)求出的δ′min即为最小有效过盈量:

式中, 、

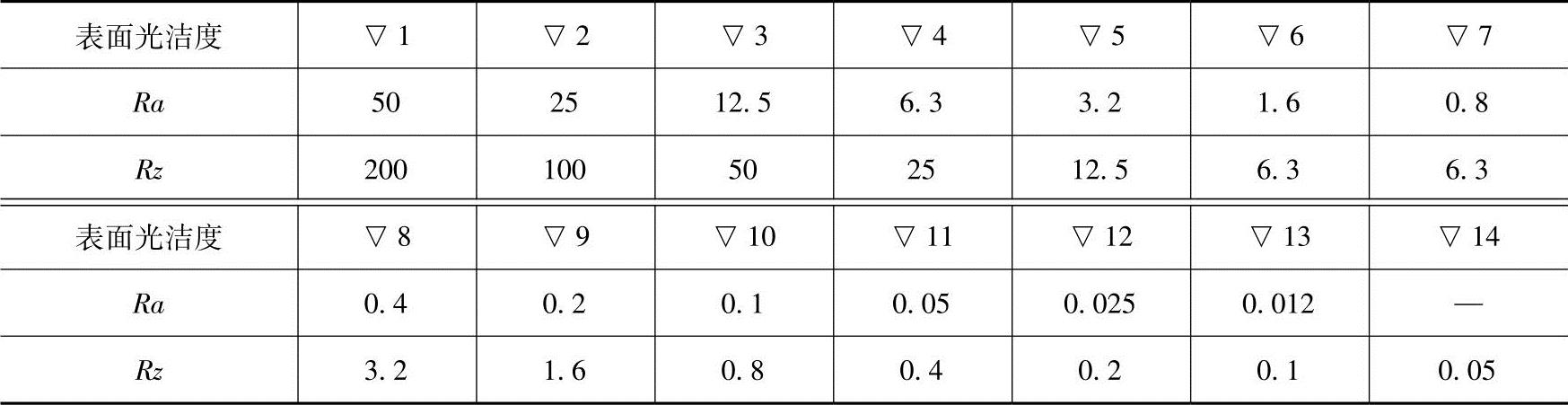

、 数值的选取可查表5-74。

数值的选取可查表5-74。

表5-74 国内表面光洁度与表面粗糙度Ra、Rz数值换算表(单位:μm)

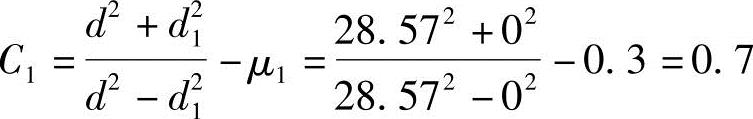

b.计算包容件、被包容件的刚性系数。

由链板和销轴组成的宽端链节中,被包容件为销轴,包容件为链板,链板按照最小尺寸计算,配合面尺寸按照公称尺寸。

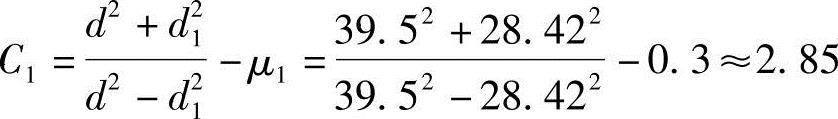

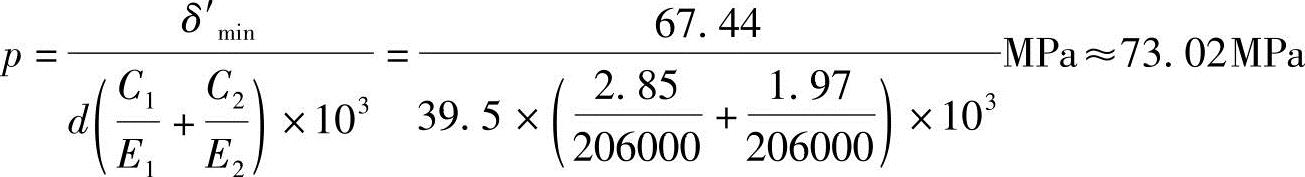

C1为被包容件(销轴)的刚性系数,

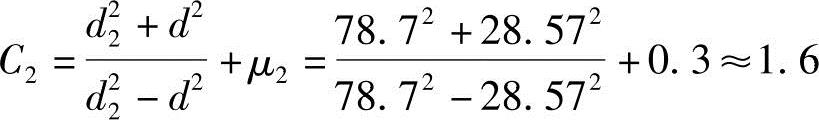

C2为包容件(链板)的刚性系数,

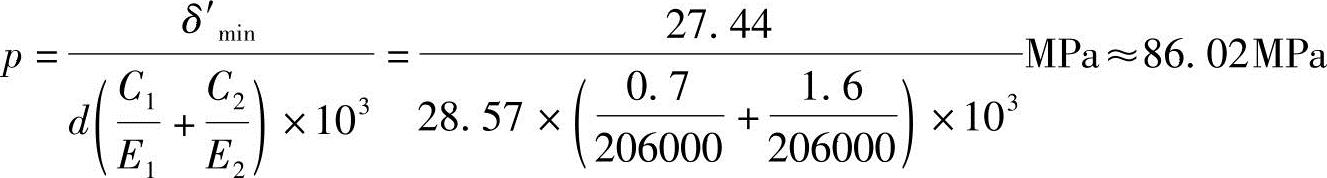

c.计算连接表面处的比压。

式中:d为配合的公称直径(mm);d1、d2分别为被包容件的内径和包容件的外径(mm);μ1、μ2分别为被包容件与包容件材料的泊松比,对于钢,μ=0.3。

d.计算宽端链节的最小压出力。

F=πdlpf=3.14×28.57×13.9×86.02×0.15N≈16089.6N式中:l为配合面长度,取链板厚度的最小值;f为摩擦因数,销轴与链板的摩擦因数取为0.15。

②窄端链节压出力值的计算:

a.计算理论上的最小有效过盈量δ′min。

根据产品图样中标注的链板孔尺寸和套筒尺寸与公差,求得的实际上的最小过盈量(链板大孔孔径最大,套筒外径最小)δmin为0.09mm,即δmin=90μm。

由式(5-148)求出的δ′min即为最小有效过盈量为

δ′min=δmin-1.2(Rz1+Rz2)=[90-1.2×(12.5+6.3)]μm=67.44μm

式中:Rz1、Rz2数值的选取可查表5-74。

b.计算包容件、被包容件的刚性系数。

由链板和套筒组成的窄端链节中,被包容件为套筒,包容件为链板,链板按照最小尺寸计算,套筒外径按照公称尺寸计算,内孔按照最大尺寸计算。

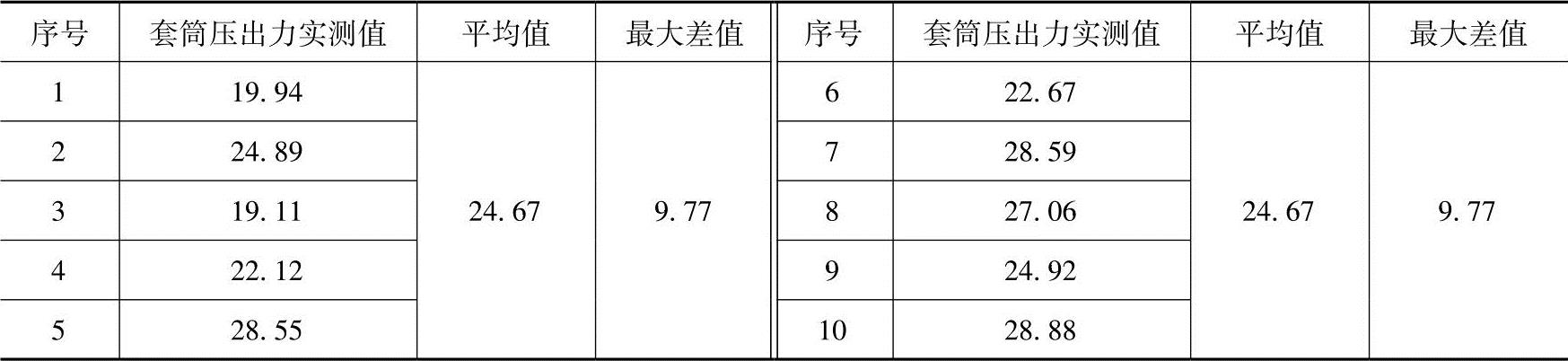

C1为被包容件(套筒)的刚性系数,

C2为包容件(链板)的刚性系数,

c.计算连接表面处的比压。

式中:d为配合直径(mm);d1、d2分别为被包容件的内径和包容件的外径(mm);μ1、μ2分别为被包容件与包容件材料的泊松比,对于钢,μ=0.3。

d.计算窄端链节的最小压出力。

F=πdlpf=3.14×39.5×13.9×73.02×0.12N≈15107N式中:l为配合面长度,即为链板的最小厚度;f为摩擦因数,套筒与链板的摩擦因数取为0.12。

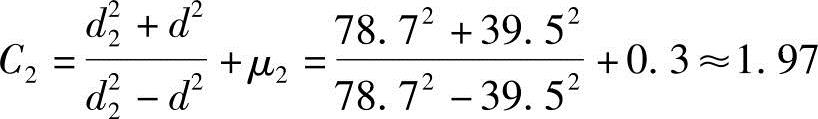

实测的3618重载弯板链窄端链节压出力数值见表5-75。

表5-75 3618重载弯板链窄端套筒压出力实测值(单位:kN)

由表5-75可以看出,实测的3618重载弯板链窄端链节压出力的最小值19.11kN,大于计算的窄端链节的最小压出力F=15107N,同时可以看出,实测的3618重载弯板链窄端链节压出力的平均值为24.67kN,也是符合压出力的分布规律的。

应该说明的是,若在已知压出力值的前提条件下,确定过盈量的大小,则可以参考上述方法进行逆运算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。