5.6.1.1基本参数

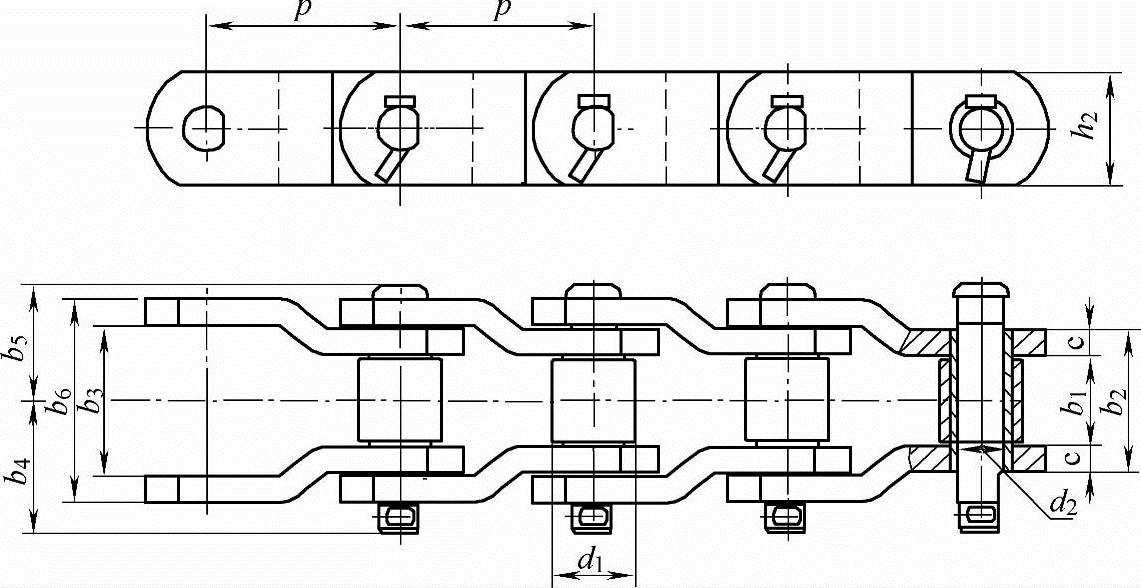

按GB/T 5858—1997《重载传动用弯板滚子链和链轮》标准选择链号、节距p、滚子直径d1max、窄端内宽b1min、销轴直径d2max、窄端外宽b2max、宽端内宽b3min、销轴尾端至中线距离b4max、销轴头端至中线距离b5max、链板高度h2max、链板厚度c等链条基本参数,弯板滚子链总装配图如图5-151所示。

图5-151 弯板滚子链总装配图

GB/T 5858—1997《重载传动用弯板滚子链和链轮》标准对链节窄端内宽规定了一个名义尺寸,并对该名义尺寸规定了一个最小宽度值即b1min=0.95b1。但从标准中所描述的窄端外宽b2max、链板厚度c数值推算,0.95作为系数所产生的内宽允许误差值过大,实际设计时对b1min的确定以0.97b1为宜。

对于单向极值的装配尺寸,需规定一个允许偏差才能得到控制。由于链条的装配特性,如窄端内宽b1、宽端内宽b3的尺寸参数是通过控制窄端外宽b2、宽端外宽b6尺寸参数来获得的。

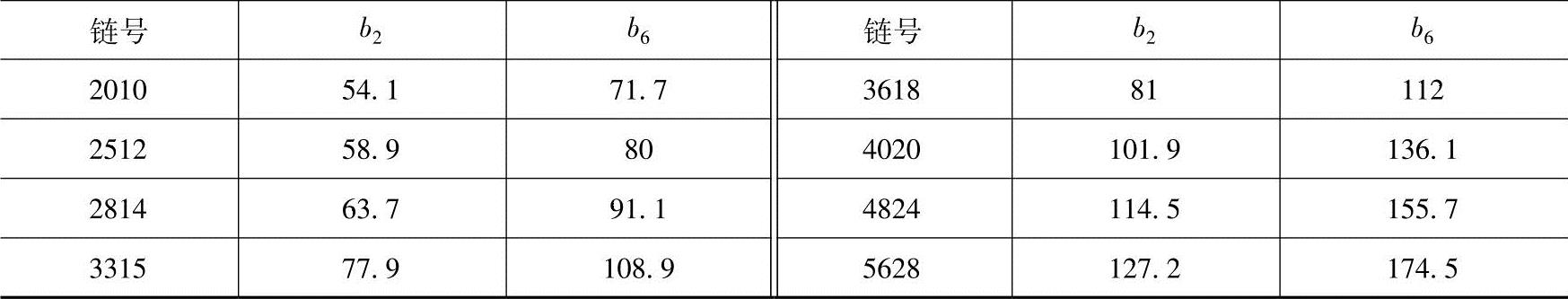

链节窄端外宽的基本尺寸b2=b2max-2Δ2,其中Δ2为链板翘曲的修正量,其值约取链板厚度基本尺寸的1.5%。窄端外宽b2的公差与装配工艺水平有关,同时必须受到窄端内宽b1、链板厚度c所组成的尺寸链误差分布的限制。链节宽端外宽b6的基本尺寸可根据窄端内外宽尺寸的计算方法来进行推算,同理,宽端外宽尺寸b6的公差受宽端内宽b3、链板厚度c所组成的尺寸链误差分布的限制。

经计算并调整得出链节窄端外宽基本尺寸b2、宽端外宽尺寸b6的值见表5-51所列。

表5-51 链节窄端外宽基本尺寸b2、宽端外宽尺寸b6(单位:mm)

窄端外宽尺寸b2的极限偏差可取h13,宽端外宽尺寸b6的极限偏差可取js14。随着装配工装工艺技术水平的提高,宽端外宽尺寸b6的极限偏差可取js13。

5.6.1.2技术要求

按照链条标准和行业内的有关规定,在弯板滚子链总图上一般应标注的技术要求有:

1)链条最小抗拉强度Fumin(kN)。

2)链长精度(链长相对偏差)。

3)链条单节节距下偏差。

4)销轴、套筒与链板间的压出力。

5)链条的预拉载荷。(https://www.xing528.com)

6)链条的扭曲及侧弯。

7)止锁销的弯曲方向及角度。

8)链条铰接处滚子的灵活性。

9)链节间相对弯曲角度。

10)链条外观。

11)链条的防锈和包装。

当用户对链条的可靠性指标、疲劳性能、耐磨性能、销轴与套筒抗胶合性能等有特殊要求时,则应补充到技术要求中。

为确保链条与链轮间得到正确的啮合,通常规定链条单节节距的下偏差不超过名义节距尺寸的-0.15%。

销轴、套筒与链板间的压出力是一项非常重要质量指标,它体现了链节零件之间相互连接的牢固程度,直接影响链条疲劳强度的高低。

GB/T 5858—1997《重载传动用弯板滚子链和链轮》没有对产品提出预拉要求,但由于预拉对链条的强化作用,有助于提高链条疲劳强度和初期磨损特性,因此建议链条出厂前全部进行预拉。预拉载荷可选取GB/T5858—1997规定的链条最小抗拉载荷值的40%。同时应注意,链条的链长精度检测应在链条完成预拉工序后进行。

对链条进行侧弯和扭曲量项目的检测是基于下列原因:①分析组成链条的各链节相对应的两链板之间节距差异的影响;②分析装配时链节框架出现扭曲的影响;③分析销轴直径和相配合套筒孔径公差变化的影响。

链条如存在过大的侧弯,会导致链条在使用过程中的运行轨迹不适当,加剧链条与链轮的某一边磨损,降低链条的使用寿命。同时过大的侧弯也会引起链条撞击设备的轨道或防护装置从而发生卡阻。

由于在受载条件下链条存在固有的侧弯和扭曲特性,因此这些测量所反映的链条从一边到另一边的相对变量是链条制造质量的体现,并能够指导发现潜在的质量问题。

链条具备合理的侧弯和扭转角(不同于扭曲量)所必需的零件间隙,能够消除设备安装时所带来的系统误差,同时能够为链条铰接处的润滑提供油路通道。同时链条的侧弯和扭转角一样,能够确保链条的滚子(或套筒)与链轮的齿表面平行,使之链条铰接处的整个支承面积在运行期间得到充分利用。因此具备合理的侧弯和扭转角在传动应用中是必要的。

一般情况下,弯板滚子链运行方向为链节窄端在前,宽端在后。由于弯板滚子链为可拆式结构,当采用T形止锁销止锁时,止锁销的弯曲方向应与链条运行方向相反。同时为确保运行过程中的长期止锁效用,止锁销的弯曲角度应不小于30°,止锁销端部不宜突出链板的侧端面。

链节间相对弯曲角度是弯板滚子链中一个非常重要的尺寸参数,也是对标准中弯链板间隙尺寸的一种校核检验。此参数可根据链轮最小齿数来确定,通常可选择相邻链节间相对弯曲角度不小于60°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。