5.4.4.1强度验算

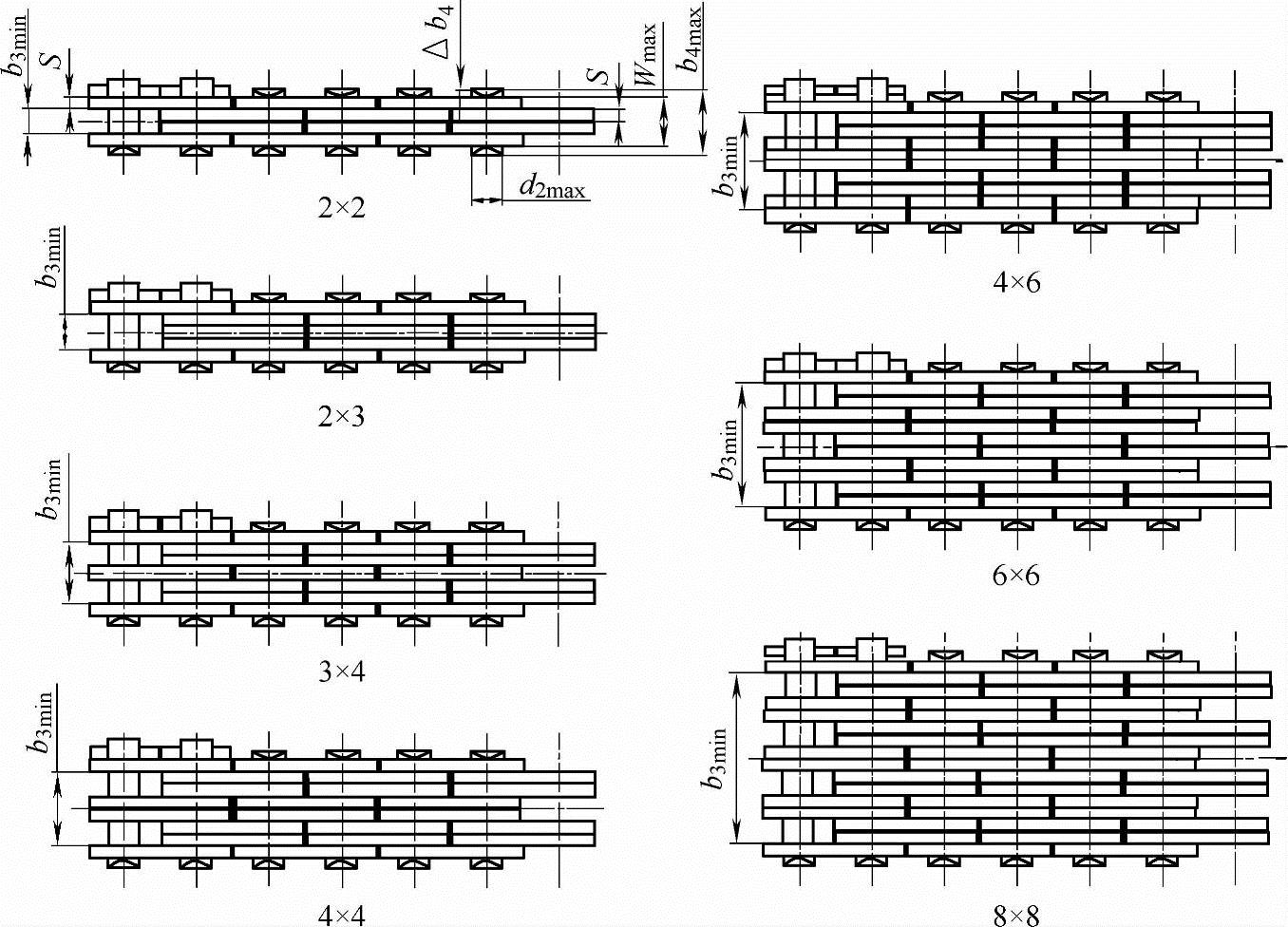

1)链板强度验算。板式链的抗拉强度在标准中都已规定,一般以外链节上的链板数量为验算依据,当板式链组合中,内外链节上的链板数相同时,即可以内链节上的链板数量进行强度验算,根据材料力学原理,一般可用式(5-95)来进行验算。

图5-137 板式链标准结构组合图

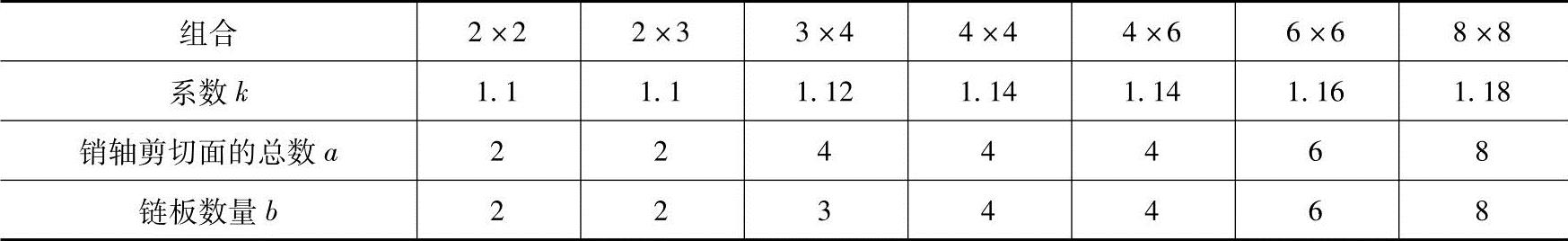

式中:Q为标准规定的抗拉强度;k为偏载系数,其值可由表5-42选取;n为强度验算的有关链板数量;s为链板厚度;h为链板高度;D为链板孔径;[σb]为链板许用强度极限,一般可查机械设计手册中金属材料的硬度、材质和强度对照表。

表5-42 k、a和b的数值

2)销轴强度验算。按纯剪切计算:

一般取:[τ]=0.8[σb]。

5.4.4.2外链节压出力

由于板式链的使用工况条件,对板式链的外链节压出力应有明确要求,具体计算可参考5.4.5.4进行。

5.4.4.3疲劳目前各国板式链标准中尚未将板式链的动载强度列入,但板式链的疲劳性能要求即将要引入,这是提高板式链安全性和可靠性的一个趋势,目前德国已提出一个草案,ISO/TC 100有关工作组正在论证。目前可参考使用该标准草案动载强度Fd,而疲劳试验方法可参考GB/T 20736—2006或ISO 15654:2004传动用精密滚子链条疲劳试验方法标准,可以做一些验证性试验,也可通过升降试验法,得出链条的实际动载强度水平。

提高板式链的疲劳方法及措施包括:

1)适当加大八字形链板的腰宽尺寸。

2)内链板孔和销轴的设计间隙不宜过大。

3)适度加大设计外链节压出力。

4)提高链板孔和外形的同轴度。

5)降低链板孔心距的离散度。(https://www.xing528.com)

6)提高链板孔内光亮带。

7)选择强韧性兼顾的合金钢材料和热处理工艺。

8)采用热处理后的挤孔工艺。

9)采用强力喷丸工艺。

10)采用表面渗氮工艺。

11)采用表面高频处理。

12)设计或运用合理的工作载荷。

13)不宜采用表面电镀处理。

5.4.4.4冲击

板式链的工况条件大部分是起重功能或牵引功能,虽然板式链的链速不是太快,但工作启动时的冲击能量还是比较大的,根据动量m(V1-V2)=Ft公式可见,力和速度是影响冲击性能的两大要素,所以必须要考虑链条的冲击要求。选择合适的强韧性材料及合理的热处理工艺,在保证强度的前提下,销轴和链板的心部硬度不宜过高或过低,针对某一特定材料,可以通过试验作出零件的冲击强度-硬度曲线,从而制定合适的零件硬度。

5.4.4.5预拉

根据标准要求必须对链条进行预拉,预拉载荷的大小和外链节的压出力有个匹配关系,如选择不当,可能会影响外链节压出力提前失效,常规预拉载荷可按链条标准要求进行选择。

5.4.4.6耐磨

板式链属低速重载的传动,故链条的耐磨性能显得特别重要,可通过以下几个方面来提高销轴或链板的耐磨性能。

1)选材。选择强韧性兼顾的合金钢,如CrMo、CrNiMo、CrNi、CrV、Cr6NiMoVA等合金钢。

2)热处理。可采用等温淬火、高频淬火等特殊工艺。

3)表面处理。可采用表面氮化、表面镀硬铬和表面渗铬等处理。

4)接触面积及粗糙度。提高内链板孔径的光亮带,从而提高内链板和销轴的接触面积,同时可采用钢球挤孔来提高内链板孔的粗糙度精度,降低摩擦因数。

5)润滑。选择抗压性能较好的润滑脂,保证产生良好的油膜,对耐磨性能而言,合理选好油品比合理选择材料或热处理工艺更省心、更快捷,可做到事半功倍的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。