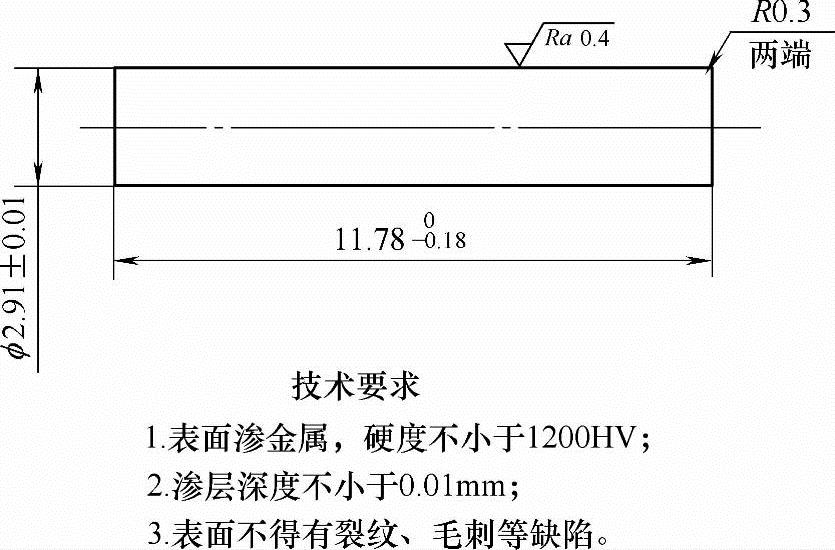

图5-99 汽车用齿形链销轴

目前,国际上关于摩托车用齿形链,尚无ISO标准可循,发达国家也未制订摩托车用齿形链的相关标准,我国已于2002年制定了《摩托车用齿形链》行业标准(JB/T10348—2002),但只限于外啮合(外接触)齿形链,为了适应不断发展的摩托车主机需求,又于2013年修订并颁布实施了《摩托车用齿形链》机械行业标准(JB/T10348—2013),该标准不仅对外啮合(外接触)齿形链(见图5-100)标准做了修订,还增加规定了摩托车广泛应用的新型内-外复合啮合齿形链(见图5-101),其齿形链结构上也有相应的变化。因此链条的设计通常只是进行尺寸及公差、强度计算和材质、热处理选择等几个方面。当然,为了提高链条耐磨性能和疲劳强度而提出的一些特殊工艺要求,如销轴的渗铬和渗钒处理等以及因链条商品化而提出的一些链条外观质量,如打印标记和铆接方法等也可纳入设计范围。

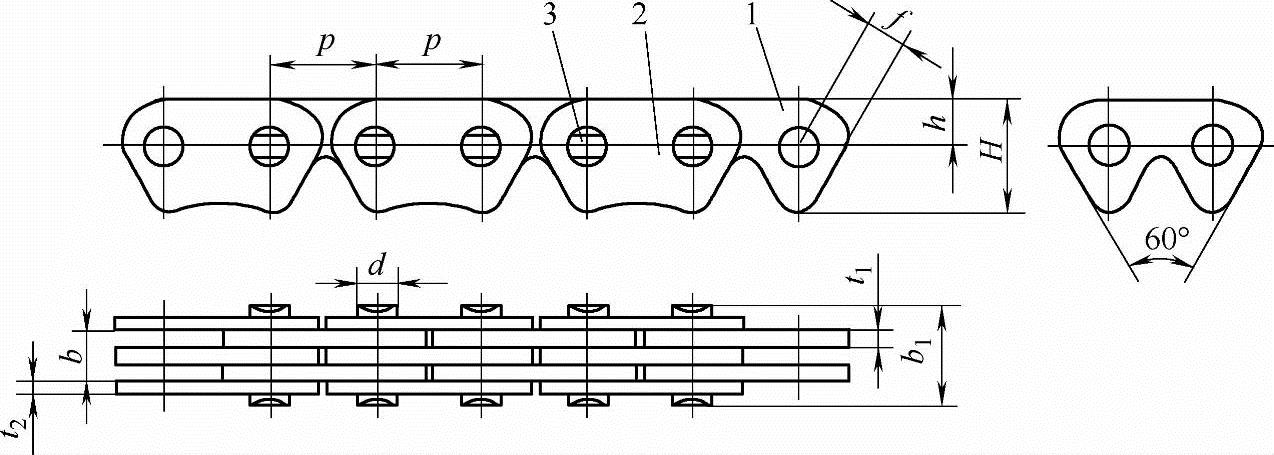

图5-100 外啮合齿形链

1—链板 2—导板 3—销轴

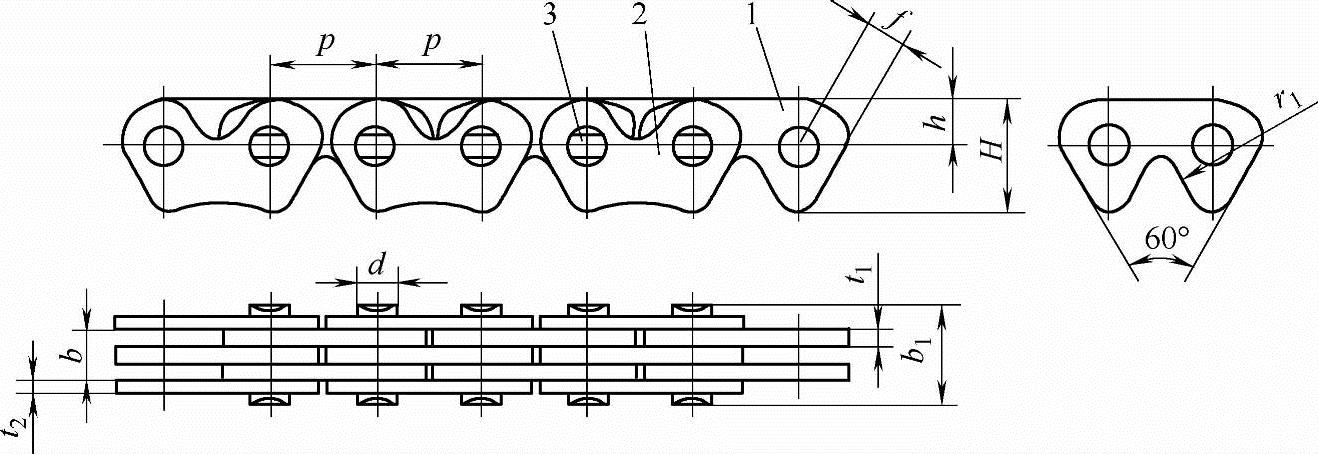

图5-101 内—外复合啮合齿形链

1—链板 2—导板 3—销轴

5.2.3.1齿形链的设计程序

1)选型。选型的过程即确定选择齿形链中的一种型式和系列。选型应符合下列原则:满足使用要求并具有广泛应用前景,尽可能符合链条相关标准,并考虑现有制造水平;

2)按JB/T10348—2013确定摩托车用齿形链基本参数。

3)根据标准规定和客户需求设计链条及其零件的尺寸和公差。

4)根据链节节距精度和链长精度要求,用概率法验算并调整链条长度方向的尺寸公差。

5)根据链条连接牢固度要求设计并计算销轴和导板的配合过盈量,确定铆合方式。

6)根据链条强度要求验算销轴、链板尺寸,选择零件材料,确定热处理要求。

7)提出设计计算说明书。

8)绘制链条总成和零件图样。

5.2.3.2齿形链产品设计

1.齿形链尺寸环计算

由于链条零件是大批量生产,假定生产是稳定的话,则零件质量的波动是由随机误差决定的,并且符合正态分布规律,因此尺寸环的计算可按式(5-71)、式(5-72)进行。

式中: 为封闭环尺寸的均值;

为封闭环尺寸的均值; 为增环尺寸的均值;

为增环尺寸的均值; 为减环尺寸的均值;m、n分别为增环数和减环数。

为减环尺寸的均值;m、n分别为增环数和减环数。

式中:δN为封闭环尺寸公差之半;封闭环尺寸 分别为增环和减环尺寸公差之半。

分别为增环和减环尺寸公差之半。

2.链条及其零件的主要尺寸设计

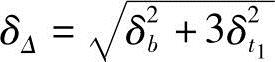

1)导板间内宽b。导板间内宽最小尺寸bmin由标准所限定。根据齿形链的装配特点,导板盖装后,链板间隙为封闭环尺寸。以链板组合形式2×3为例,其他类推。

链板间隙 即

即 又

又 所以有

所以有

若(b±δb)大于标准规定的bmin,则符合设计要求,否则需重新调整链板间隙Δ的尺寸与公差,直至满足要求为止。

在JB/T 10348—2013中规定了链板厚度t1=1.0mm,其公差一般取±0.03mm,链板间总间隙通常取Δ=0.1~0.3mm, ,bmin=3.1mm。

,bmin=3.1mm。

则计算可得

所以,符合设计要求。

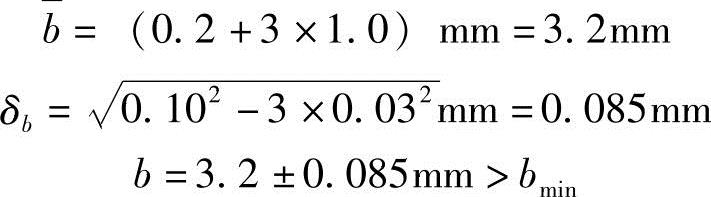

2)销轴长度和露头高度。销轴最大长度b1max由标准所限定。装配时露头高度及链板间隙均可能构成封闭环尺寸。

销轴双侧露头高度:

又 所以有

所以有

若 小于标准规定的b1max,则符合设计要求,否则需重新调整链条销轴双侧露头高度b2的尺寸与公差,直至满足要求为止。

小于标准规定的b1max,则符合设计要求,否则需重新调整链条销轴双侧露头高度b2的尺寸与公差,直至满足要求为止。

应当指出,式中销轴露头高度为铆合后尺寸,销轴直径d尺寸大时取大值,小时取小值。

以链板组合形式2×3为例(其他类推),标准JB/T 10348—2013中规定了导板厚度t2为0.7mm,其公差一般取±0.02mm,销轴双侧露头高度通常取b2=1.20~1.40mm,b1max=6.3mm。

已知:

则计算可得

所以,符合设计要求。

3.齿形链齿形参数设计

外啮合齿形链和内-外复合啮合齿形链皆为外导式结构,铰链为圆销式,与链轮的啮合分别为外接触式和内-外复合接触式,链板齿形角通常为60°,其结构型式如图5-100和图5-101所示。

在JB/T 10348—2013中给定了导板和链板的链板高度H、孔心高度h和边心距f等尺寸,因此链板高度的设计在满足抗拉强度的条件下,不能超出标准给定的极限值。

(1)外啮合齿形链齿形参数设计

1)链板。如图5-102所示,外啮合齿形链工作链板的主要参数为:孔心距a、边心距f、齿形半角α。其内侧齿廓不参与啮合,因而其齿廓曲线可以是直线,也可以是内凹的曲线。

①孔心距a。通常可取工作链板的孔心距为

a=p-Δ(5-77)式中:p为齿形链节距(mm);Δ为链板孔与销轴的双边间隙(mm)。

②边心距f。标准中规定了最大边心距fmax=2.55mm,其公差通常取0.04mm。

③齿形半角α。通常可取齿形角2α=60°。特殊要求时,也可设计其齿形角2α=70°或其他数值。

2)导板。如图5-103所示,外啮合齿形链导板的主要参数包括:孔心距a,边心距f、齿形半角α。

图5-102 外啮合齿形链工作链板

图5-103 外啮合齿形链导板

①孔心距a。通常可取导板的孔心距a=p。

②孔边距f。虽然导板不直接与链轮啮合,但其边心距的基本尺寸仍可参照工作链板设计。边心距f=2.55mm,公差可比工作链板的大,企业可根据各自的工艺水平选取。

③齿形半角α。通常可取齿形角2α=60°。特殊要求时,也可设计其齿形角2α=70°或其他数值。

(2)内-外复合啮合齿形链齿形参数设计

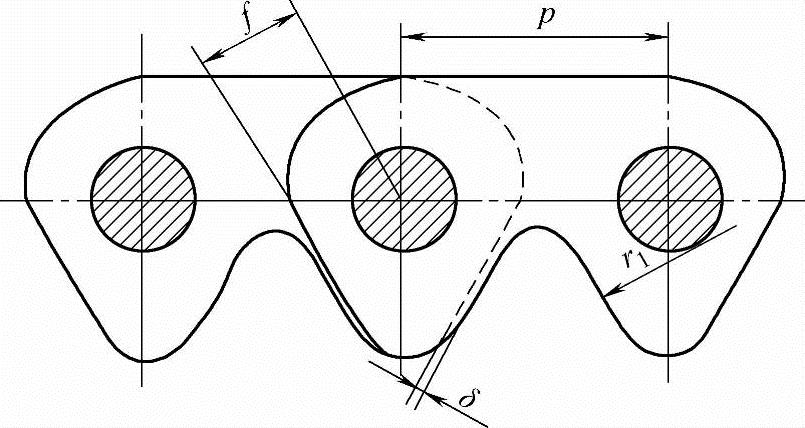

内-外复合啮合齿形链的结构形式,如图5-104所示,其内侧工作齿廓是外凸的曲线。

1)工作链板。如图5-105所示,内-外复合啮合齿形链链板主要参数包括:孔心距a、边心距f、齿形半角α、伸出量δ、内侧工作齿廓曲率半径r1、内侧工作齿廓曲率中心的坐标(x1,y1)、分叉口高度h等。

图5-104 内-外复合啮合齿形链的结构形式

图5-105 内-外复合啮合齿形链工作链板

①孔心距a。通常可取链板的孔心距a=p-Δ。

②边心距f。标准中规定了最大边心距fmax=2.54mm,其公差通常取0.04mm。

③齿形半角α。通常可取工作链板的齿形角2α=60°,特殊需要时,也可设计其齿形角2α=70°或其他数值。

④内侧工作齿廓曲率半径r1。其内侧工作齿廓曲率半径,通常可取z=21时,对应于压力角为αx=30°或αx=31.5°(视链轮压力角α1而定)的渐开线曲率半径,即r1=rbtanαx,rb为渐开线基圆半径,常用该齿形链内侧工作齿廓曲率半径r1为9.60mm或10.20mm。

上述给出的内侧工作齿廓曲率半径r1,是在工程中实用的综合曲率半径。应该指出,适度增大内-外复合啮合齿形链内侧工作齿廓的曲率半径,有利于增加同时参与啮合的链轮齿数与链节数,改善其受力状态。

⑤伸出量δ。如图5-104所示,伸出量δ大,减小多边形效应的作用大。但如果δ值过大,当相邻链节转过角度 ,在轮齿上啮合就位时,内啮合无法转变为外啮合,特别是当链轮齿数较多时,由于转角较小,更容易产生这种现象。如果δ值过小,相邻链节转角很小时就转变为外啮合,减小多边形效应的功能降低。所以伸出量δ值应该在一个合理的范围内优选。通常δ随着链轮齿数的增加而减小,通常可取δ=0.10~0.30mm。

,在轮齿上啮合就位时,内啮合无法转变为外啮合,特别是当链轮齿数较多时,由于转角较小,更容易产生这种现象。如果δ值过小,相邻链节转角很小时就转变为外啮合,减小多边形效应的功能降低。所以伸出量δ值应该在一个合理的范围内优选。通常δ随着链轮齿数的增加而减小,通常可取δ=0.10~0.30mm。

应该指出,当δ取值一定时,内-外复合啮合齿形链与链轮啮合时,所适用的链轮齿数有一个最大限制值zmax。它可以通过相邻链节转过 角度时,伸出量是否“缩”回去而转变为外啮合进行检验,这也是该齿形链实现内-外复合啮合的必要条件。否则,实现的则是内啮合机制。

角度时,伸出量是否“缩”回去而转变为外啮合进行检验,这也是该齿形链实现内-外复合啮合的必要条件。否则,实现的则是内啮合机制。

综上所述,当其用于不同的主机时,应按照链轮齿数z1、z2来设计选取最佳伸出量δ,以满足各种主机不同的个性化需求。

⑥内侧工作齿廓曲率中心的坐标(x1,y1)。已知边心距f、内侧工作齿廓曲率半径r1、伸出量δ、齿形半角α,由图5-105可以导出:

通常取λ=8°~11°。当λ取值较小时,内侧工作齿廓与链轮轮齿的啮合区上移,当λ取值较大时,其啮合区下移,并应通过计算机仿真来进一步验证其合理性。

当已知内侧工作齿廓曲率半径r1、内侧工作齿廓曲率中心的坐标(x1、y1)、边心距f时,也可反求其伸出量为

式中, 。

。

应该指出,当内侧工作齿廓曲率半径r1一定时,由于其曲率中心的坐标x1,y1的变换,将直接影响该齿形链与链轮的啮合特性与传动性能,因而(x1,y1)是一个非常重要的设计参数。

⑦分叉口高度h。通常分叉口高度h=0.62~0.85mm,齿形链分叉口高度与工作链板的疲劳强度和链轮的轮齿高相关,需要其疲劳强度大时取大值,链轮的轮齿高时,取小值。并应通过计算机仿真来进一步验证其合理性。

2)导板。齿形链导板分为普通导板和蝴蝶状异形导板两种,普通导板的基本形式和主要参数与外啮合齿形链导板一样。蝴蝶状导板是对普通导板的一种改进,其外部轮廓是建立在普通导板基础之上的,如图5-106所示。通过在普通导板中间腰部的顶端有一个圆滑的凹槽,从而改变了导板腰部的高度,增加了导板的伸长变化量。

蝴蝶状异形导板的孔心距a、边心距f、齿形半角α的设计方法与普通导板相同。

图5-106 蝴蝶状异形导板

蝴蝶状导板的设计准则:

①首先根据链板形状设计出普通导板,在普通导板图形的基础上设计蝴蝶状导板。

②在不影响导板强度的条件下,蝴蝶状导板腰部上端圆弧半径RG应取较大值为好,通常取RG=1.2~2.2mm。

③为了满足强度要求,中间腰部尺寸HG>H/2。

④在不影响异形导板作用的情况下,尽量提高导板底部的圆弧高度,同时上端圆弧最低点C最好不要低于导板孔连心线。

⑤由于蝴蝶状导板的形状复杂,建议采用有限元的现代设计方法进行设计研究。我们可以借助于有限元软件ANSYS来分析影响其伸长量的因素。在设计过程中,不能一味的减少HG来满足伸长量的要求,而应同时考虑腰部所受到的最大应力,否则导板很容易在腰部失效,应适当增加CO的长度。

⑥如果以上方法无法满足设计要求时,可以通过减小导板厚度的方法来增加伸长量。

4.齿形链节距与链长

为了简化计算,通常采用下述方法来计算节距和链长的均值。

①导板链节节距为

式中: 导为齿形链导板链节节距的均值(mm);

导为齿形链导板链节节距的均值(mm); 为导板孔心距的平均值(mm)。

为导板孔心距的平均值(mm)。

②非导板链节节距为

式中: 为齿形链非导板链节节距的均值(mm);

为齿形链非导板链节节距的均值(mm); 为链板孔心距的平均值(mm);D为链板孔径的平均值(mm);d为销轴外径的平均值(mm)。

为链板孔心距的平均值(mm);D为链板孔径的平均值(mm);d为销轴外径的平均值(mm)。

③齿形链链长为

式中:L为齿形链链长的均值(mm);N齿形链节数(节)。

有了上述公式,则可由齿形链产品图样所标注的各零件的尺寸与公差验算其节距和链长的分布,如果超差,则应适当调整有关组成环零件的尺寸公差。但要注意,验算时应根据企业的工艺制造水平,对上述计算结果分别乘以一个校正系数K,通常可取Kp=1.1,KL=1.1~1.2。

5.2.3.3销轴压出力设计计算

1)压出力设计计算方法。

齿形链是通过销轴将链板和导板连接起来的,链板与销轴是间隙配合,导板与销轴是过盈配合并组成了牢固的矩形框架。因此,一旦销轴和导板间出现连接松动,链条就会丧失正常的工作能力。

通常,评价连接牢固度的指标有压出力和松动转矩,而目前常用的是压出力指标。

压出力:

式中:pi为连接表面处的比压(N/mm2);d为销轴的配合直径(mm);t2为导板厚度(mm);f为摩擦因数,一般取f=0.15;Td为松动转矩(N·mm)。

设计计算时,如果已知标准规定的或用户要求的压出力和松动转矩值,可按式(5-84)求出其连接表面处的比压pi。

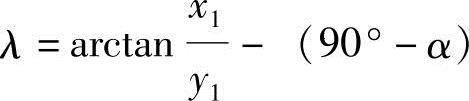

由连接表面处的比压值pi,并运用机械设计的计算方法求出理论上的最小有效过盈量。

式中:d为被包容件外径(d2);E1、E2为材料的弹性模量,对于钢,一般取E1=E2=2×105N/mm2。

式中:μ为泊松比,一般取μ=0.3;d0为被包容件直径(销轴的内径d0=0)(mm);D为包容件外径(导板高度)(mm)。

则实际上的最小过盈量(即产品图样中的最小过盈量)为

δmin=δ′min+1.2(h1+h2)(5-86)

式中:h1、h2为包容件与被包容件的表面粗糙度(Ra)。

所以,dmax=d2min-δmin。

应该指出的是,设计计算时,如果已知产品图样中的最小过盈量(即实际上的最小过盈量),也可由式(5-86)求出其理论上的最小有效过盈量,并由式(5-85)求出其连接表面处的比压pi,然后由式(5-84)求出其连接表面处的压出力和松动转矩值。

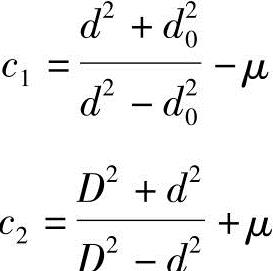

2)压出力设计计算示例。

CL04CF-5齿形链。

a.按最小过盈量计算:(https://www.xing528.com)

其销轴与导板的实际上的最小过盈量为δmin=0.03mm(销轴直径为2.39~2.405mm,导板孔2.34~2.36mm),则理论上的最小有效过盈量为

则最小压出力F=813.64×π×2.39×0.68×0.15N=623.13N

b.按平均过盈量计算: (销轴直径平均值2.3975mm,导板孔平均值2.35mm)

(销轴直径平均值2.3975mm,导板孔平均值2.35mm)

则平均压出力F=1664.48×π×2.3975×0.70×0.15N=1316.37N

JB/T10348—2013中摩托车齿形链压出力,CL04CF-5压出力为300N。

实测的CL04CF-5压出力,见表5-34。

表5-34 实测的CL04CF-5销轴与导板的压出力(单位:N)

CL04CF-5压出力实测结果与计算结果均大于行业标准要求,但是从最大压出力和最小压出力离散程度可以看出,各零件尺寸散差较大,这在产品各零件的制造过程中要严格控制尺寸散差。

应该指出,销轴的压出力在很大程度上是随着链条持续工作时间的增加而不断降低的,由于销轴在啮合传动时承受冲击,因而其压出力衰减较快。同时,压出力还与链条铰链对链轮的冲击速度和冲击频率有关,冲击速度越大且冲击频率越高,销轴压出力衰减越快。这在选择与计算配合过盈量时应特别注意,必要时应加大其配合过盈量。

实际上,影响销轴压出力的因素,除配合过盈量之外,还有许多其他因素,如导板孔的光亮带和销轴压入导板后的垂直度等。

5.2.3.4齿形链零件材料及热处理要求

1.链板和导板

链板和导板在工作状态承受拉伸、弯曲的交变载荷,应对疲劳强度提出要求,工作链板齿部与轮齿啮合时还承受挤压和摩擦交变载荷作用,摩托车用齿形链主要以疲劳磨损为主,并伴有磨粒磨损,所以,还应对耐磨性能提出要求,同时,抗拉强度也是一个重要指标,因而应综合考虑。在选材时还要考虑冷加工性能和价格因素等。齿形链链板和导板常用材料可选用40Mn、45Mn、50Mn、42CrMo4和50CrVA等。链板热处理硬度要求,在48~54HRC范围内选取,但应规定极差R≤4;导板硬度应在75~79HRA范围内选取,规定硬度极差R≤3。

2.销轴

在链条工作状态承受剪切、弯曲、挤压的复杂受力状态和铰链摩擦,因此要求表面耐磨而心部具有强韧性和足够的强度,故销轴一般多采用低碳合金钢,进行渗碳(或氮碳共渗)处理。渗层厚度应能保证足够的剪切强度和大于铰链磨损失效时0.01p~0.02p伸长量。由于铰链磨损时销轴常比链板孔严重,因此在实际设计中销轴渗层厚度采用其直径的5%~8%,在采用渗碳工艺时,销轴表面硬度规定为79HRA以上。

近几年出现的高端产品上选用中高碳合金钢,进行渗铬和渗钒处理,并使渗铬的销轴表面硬度达到了1200HV以上,渗钒的销轴表面硬度达到了2000HV以上,极大地提高了齿形链的耐磨性能和可靠性。

销轴材料可选用20CrMo、20CrMnMo、20CrNiMo、35CrMo、GCr15等。

5.2.3.5链条强度计算

1.链板强度验算

链板强度的计算采用有限元法是较为完善的,但比较烦琐。为了简化,一般可根据式(5-87)来进行验算。

式中:Fumin为链条的最小抗拉强度(N);t为链板或导板厚度(mm);h为链板孔心高度(mm);D为链板或导板孔径(mm);σb为链板的抗拉强度极限(N/mm2)。

通过对比试验及对试验数据的统计处理,40Mn的拉伸强度σb的分布为

,45Mn的拉伸强度δb的分布为(1350,80)N/mm2,其中拉伸试件的硬度为42~46HRC,符合原JB/Z191—1983对链板硬度规定的范围。

,45Mn的拉伸强度δb的分布为(1350,80)N/mm2,其中拉伸试件的硬度为42~46HRC,符合原JB/Z191—1983对链板硬度规定的范围。

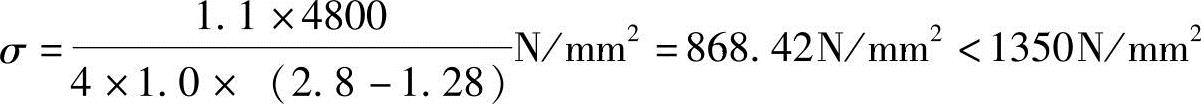

以CL04-5为例,其链板材料为45Mn,热处理硬度为48~52HRC,抗拉强度σb>1350N/mm2,计算其抗拉强度。

由此链板强度验算可知,选用40Mn和45Mn材质,热处理硬度为48~52HRC时,完全能满足齿形链抗拉强度要求。

2.销轴强度计算

按剪切强度验算:

式中:d为销轴直径(mm);τb为销轴的抗剪强度极限(N/mm2),一般取τb=0.8σb。

按弯曲计算时,销轴心部产生最大剪应力,表面产生最大正应力。以CL04-5为例,其销轴材料选为35CrMo,表面硬度≥700HV0.2,心部硬度≥450HV0.2,其抗拉强度σb>1400N/mm2,则τb=0.8σb,计算其剪切应力,即

远远小于τb=0.8×1400N/mm2=1120N/mm2。

故销轴选用35CrMo材质,其剪切强度安全可靠。

5.2.3.6齿形链产品图样

齿形链产品图样应由链总成图和零件图两部分组成。同时,应绘制出链条中心距测量的示意图,标注上链轮齿数、测量力方向和大小及链条中心距。在齿形链总成上应标注出链条节距、导板间内宽、链板高度、孔心高度、链板厚度、导板厚度、销轴直径和销轴长度等参数。齿形链总成图样中还应提出以下技术要求:抗拉强度、链长精度、销轴压出力、链条的铆头增大率、链条铰链灵活性、打印标记及链条外观等。

如标准规定或用户对链条的可靠性指标、疲劳性能、耐磨性能等有特殊要求,则应写进技术条件中。否则,这些性能按行业标准JB/T10348—2013进行正常测试,在总图中可不必注明。

在链条零件图上除注明尺寸公差外,还应注出平行度、垂直度、同轴度、位置度等几何公差和倒角及表面粗糙度等要求。在零件图的技术条件中应提出热处理要求,表面防蚀要求(如发黑、发蓝、发黄等)及特殊工艺要求(如喷丸处理)等。

需要说明的是,链条在预拉载荷下的残余伸长,应引起设计人员的足够重视,在链长的尺寸链设计与计算中应充分考虑这一因素。

1.外啮合齿形链CL04-5产品图样

(1)总装配图

外啮合齿形链CL04-5总装配图,如图5-107所示。

图5-107 外啮合齿形链CL04-5总装配图

1—导板 2—链板 3—销轴

(2)技术要求

1)该产品按JB/T10348—2013生产、验收。

2)链条节距p=6.35mm,节数90节,链板组合形式2×3,链条的最小抗拉强度Fu≥5.0kN。

3)链长精度:链条封闭形式为铆接,使用两个20T链轮在100N的测量力下两链轮的中心距链长精度为222.25mm+0.33mm。

4)链板间最大总侧隙量为0.30mm。

5)销轴与导板的最小压出力为0.35kN。

6)整链预拉,预拉载荷为抗拉强度的1/2,持续时间不少于30s。

7)链条的扭曲量:1m长度内中心偏移角度不得大于4°。

8)整链铆接牢固,铆头均匀一致,无偏铆、漏铆,铆头增大量大于销轴外径的3%。

9)各链节铰接处应能灵活转动,无卡滞现象。

10)外观质量:链板表面处理颜色均匀、牢固,商标清晰居中,表面无锈蚀、麻点等质量缺陷。

11)链条经清洗干净后,上油防锈处理。

12)耐磨试验要求:试验节数90节,主动链轮齿数为17齿,从动链轮齿数为34齿,主动链轮转速为7000r/min,链条张力为200N,定时上油润滑,200h链条磨损允许伸长率为0.25%。

13)疲劳试验要求:平均载荷0.55kN,载荷幅值0.45kN,循环次数为5.0×106。

(3)零部件设计

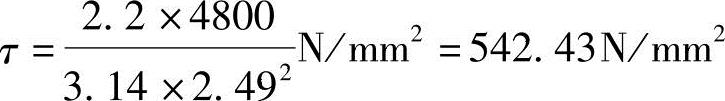

1)链板。外啮合齿形链CL04-5链板的设计图,如图5-108所示。

图5-108 外啮合齿形链CL04-5链板设计图

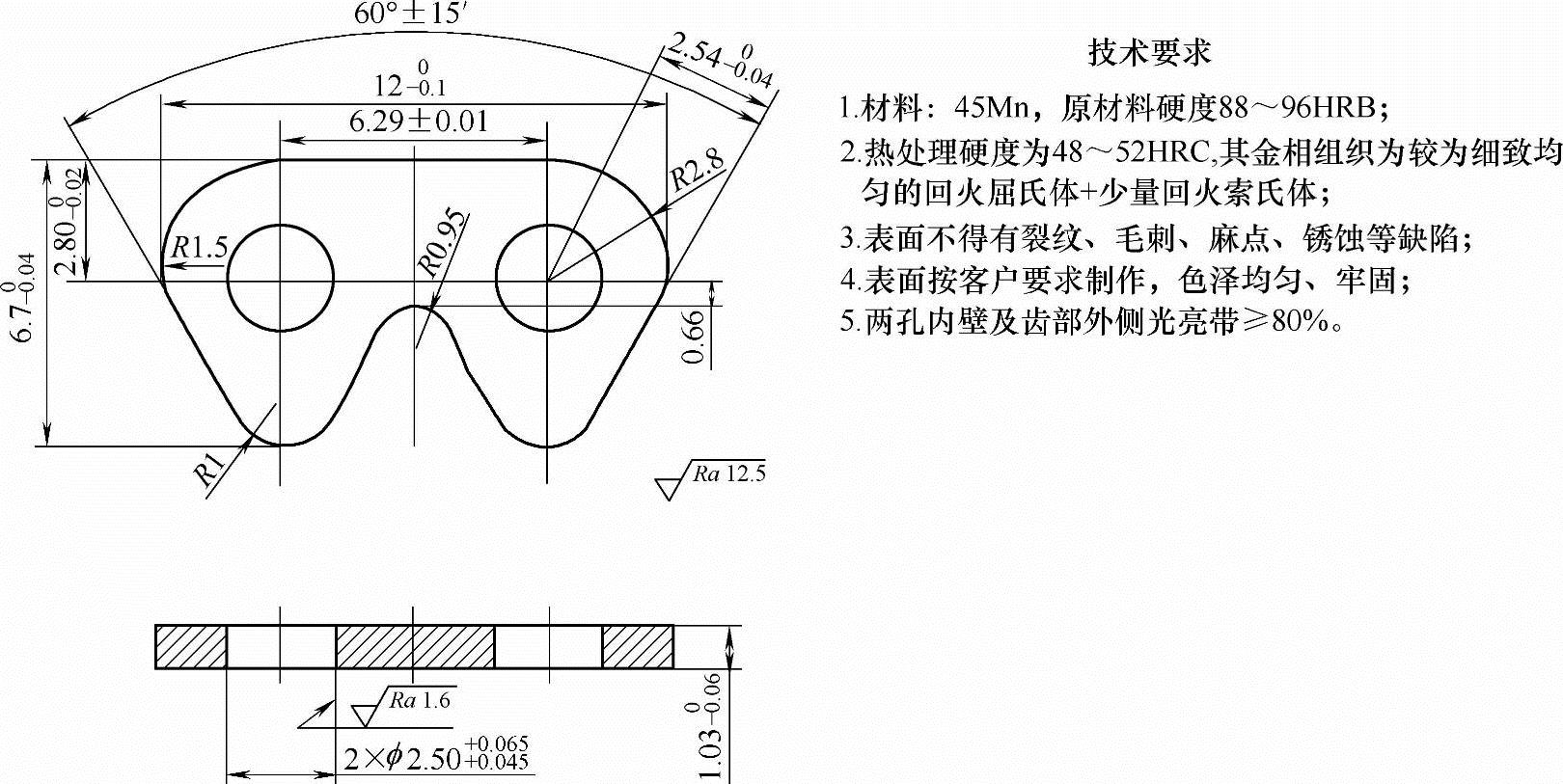

2)导板。外啮合齿形链CL04-5导板的设计图,如图5-109所示。

图5-109 外啮合齿形链CL04-5导板设计图

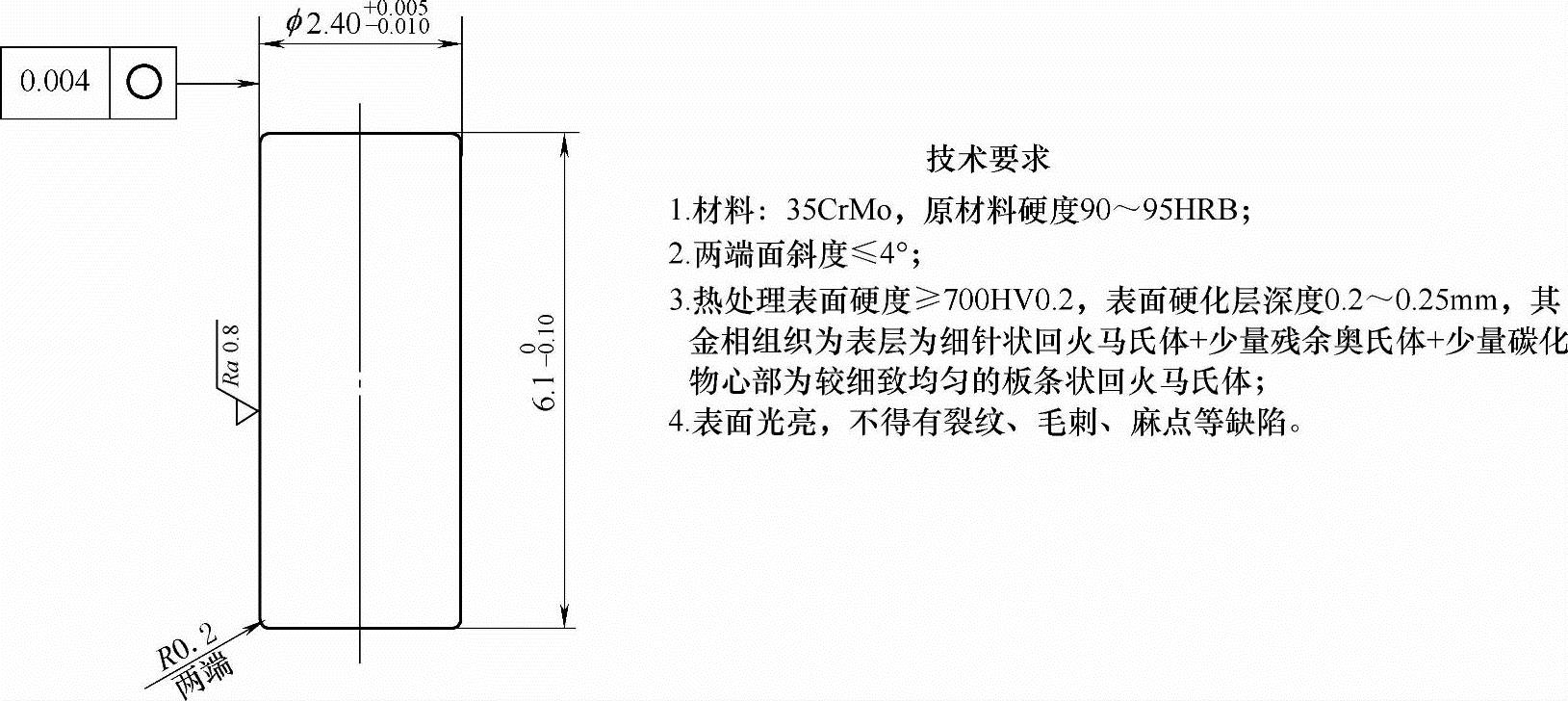

3)销轴。外啮合齿形链CL04-5销轴的设计图,如图5-110所示。

2.内-外复合啮合齿形链CL04CF-5产品图样

(1)总装配图

内-外复合啮合齿形链CL04CF-5总装配图,如图5-111所示。

(2)技术要求

图5-110 外啮合齿形链CL04-5销轴设计图

图5-111 内-外复合啮合齿形链CL04CF-5总装配图

1—导板 2—链板 3—销轴

1)该产品按JB/T10348—2013生产、验收。

2)链条节距p=6.35mm,节数94节,链板组合形式2×3,链条的最小抗拉强度Fu≥5.2kN。

3)链长精度:链条封闭型式为铆接,使用两个20T链轮在100N的测量力下两链轮的中心距链长精度为234.95mm+0.35mm。

4)链板间最大总侧隙量为0.30mm。

5)销轴与导板的最小压出力为0.35kN。

6)整链预拉,预拉载荷为抗拉强度的2/3,持续时间不少于20s。

7)链条的扭曲量:1m长度内中心偏移角度不得大于4°。

8)整链铆接牢固,铆头均匀一致,无偏铆、漏铆,铆头增大量大于销轴外径的3%。

9)各链节铰接处应能灵活转动,无卡滞现象。

10)外观质量:链板表面处理颜色均匀、牢固,商标清晰居中,表面无锈蚀、麻点等质量缺陷。

11)链条经清洗干净后,上油防锈处理。

12)耐磨试验要求:试验节数94节,主动链轮齿数为17齿,从动链轮齿数为34齿,主动链轮转速为7000r/min,链条张力为200N,定时上油润滑,300h链条磨损允许伸长率为0.25%。

13)疲劳试验要求:平均载荷0.55kN,载荷幅值0.45kN,循环次数为1×107。

(3)零部件设计

1)链板。内-外复合啮合齿形链CL04CF-5链板的设计图,如图5-112所示。

图5-112 内-外复合啮合齿形链CL04CF-5链板设计图

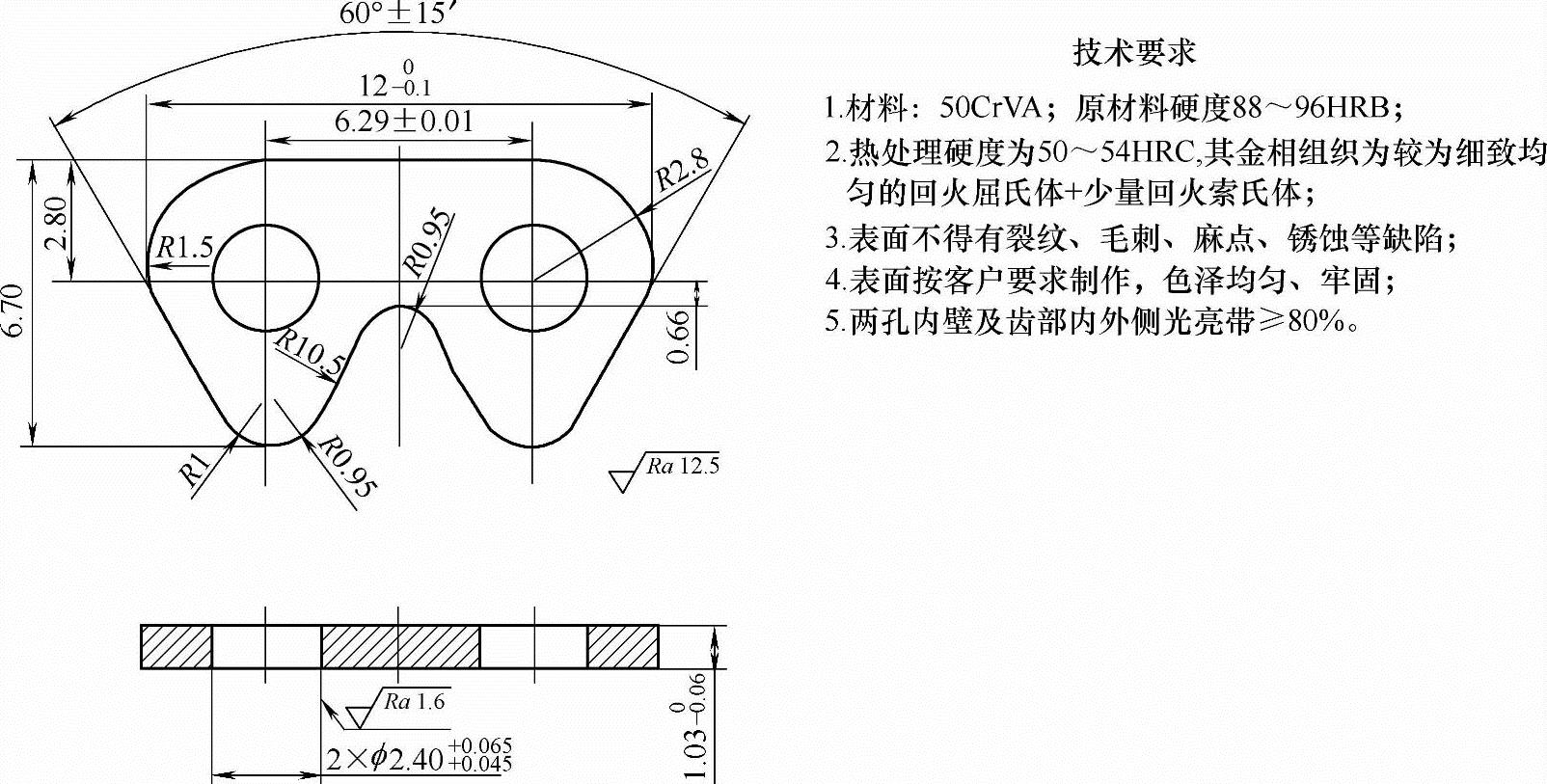

2)导板。内-外复合啮合齿形链CL04CF-5导板的设计图,如图5-113所示。

3)销轴。内-外复合啮合齿形链CL04CF-5销轴的设计图,如图5-114所示。

5.2.3.7摩托车用齿形链链轮的基本参数和主要尺寸

摩托车用齿形链链轮的基本参数包括:齿数、节距、压力角、分度圆直径、齿顶圆直径、齿根圆直径、量柱测量距、量柱直径、齿宽等。

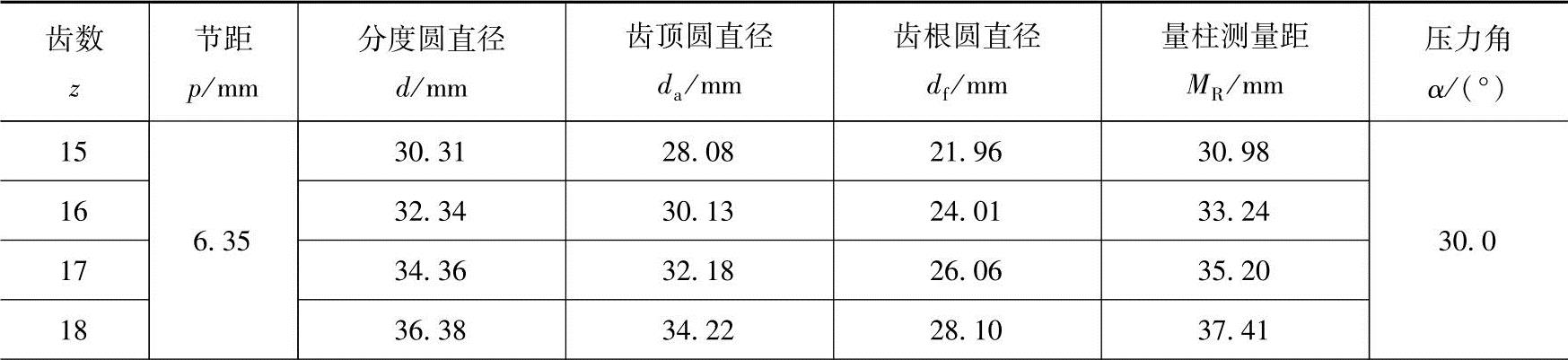

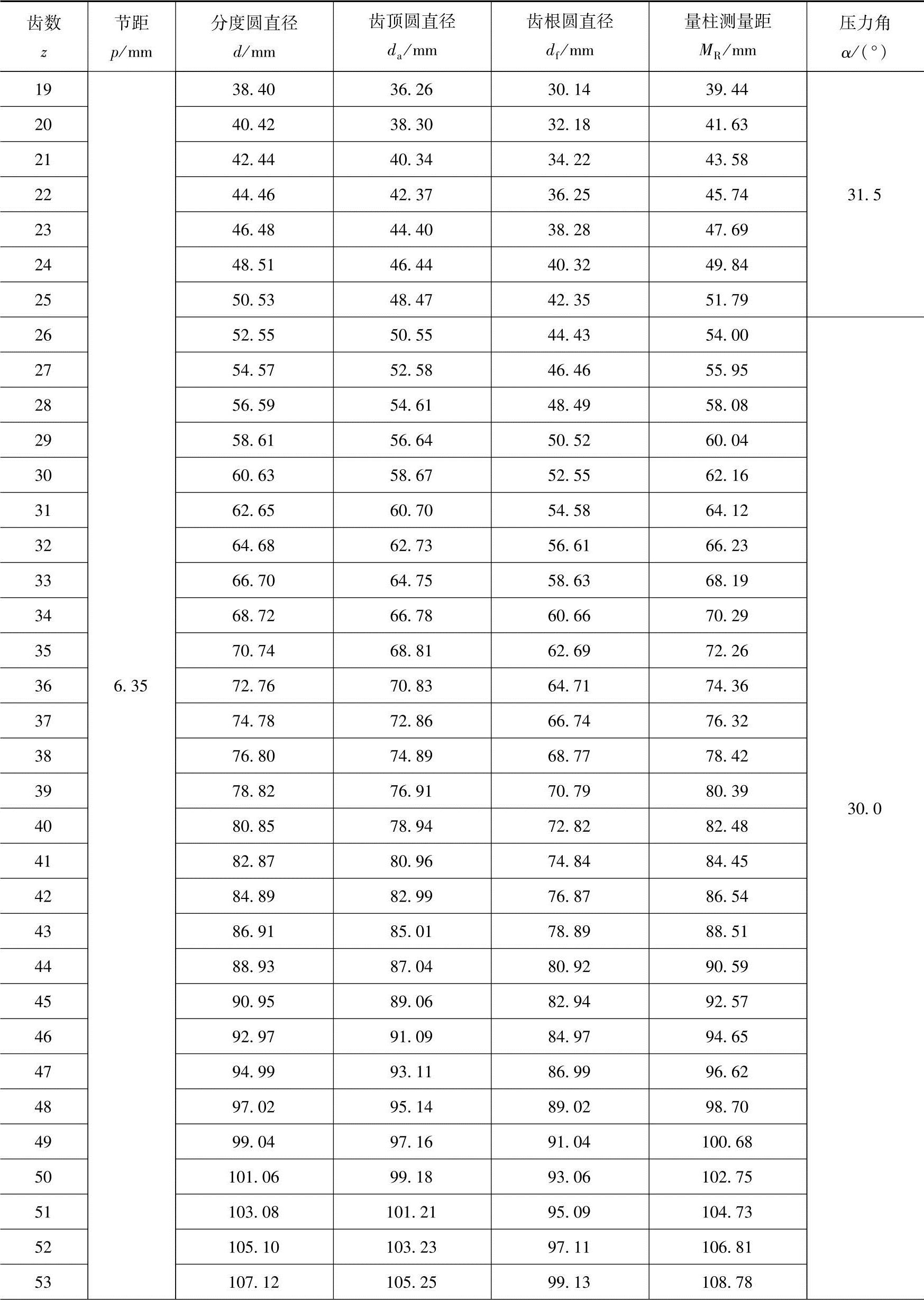

1.链轮的端面齿廓

链轮端面齿廓形状为渐开线齿形。外啮合齿形链链轮的基本参数和主要尺寸见表5-35所列,内-外复合啮合齿形链链轮的基本参数和主要尺寸见表5-36所列。

图5-113 内-外复合啮合齿形链CL04CF-5导板设计图

图5-114 内-外复合啮合齿形链CL04CF-5销轴设计图

表5-35 外啮合齿形链链轮的基本参数和主要尺寸

(续)

(续)

注:量柱直径dR=4.0mm。

表5-36 内-外复合啮合齿形链链轮的基本参数和主要尺寸

(续)

注:量柱直径dR=4.0mm。

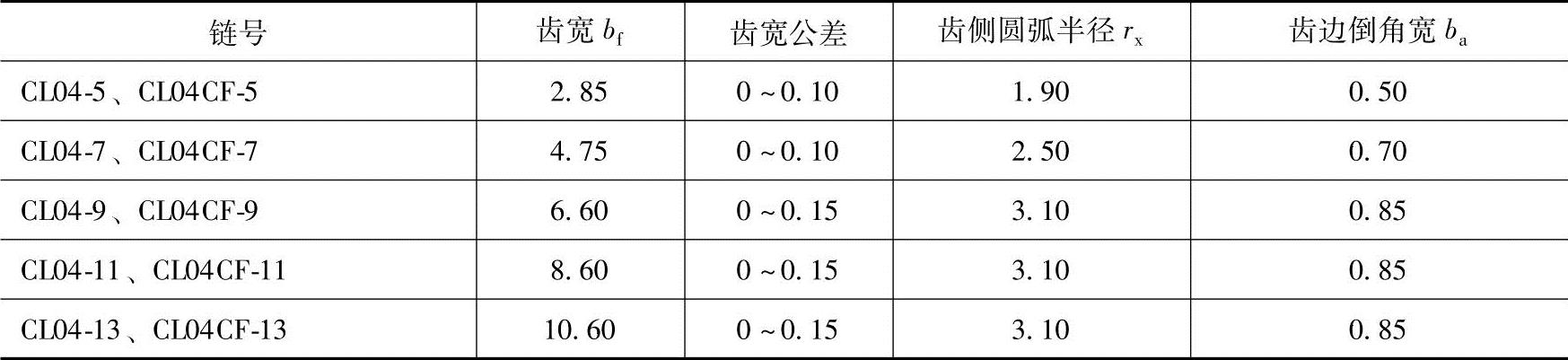

2.链轮的轴向齿廓

链轮的轴向齿廓形状及尺寸,见图5-115和表5-37所列。

图5-115 链轮的轴向齿廓形状

ba—齿边倒角宽 bf—齿宽 rx—齿侧圆弧半径

表5-37 链轮的轴向齿廓及尺寸(单位:mm)

链轮的径向圆跳动和端面圆跳动应符合表5-38规定。

表5-38 链轮的径向圆跳动和端面圆跳动(单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。