齿形链(Invertedtoothchain)具有传动噪声小、结构紧凑、承载能力强、可靠性及运动精度高等特点,被广泛应用于工农业生产的各领域。特别是在高速、重载、低噪声、大中心距的工况下,齿形链成为首选的传动形式之一,其传动性能优于齿形带传动、齿轮传动以及滚子链传动。5.2.1.1齿形链在汽车上的应用

随着汽车对发动机、变速器及分动箱的小型化和轻量化要求,同时其转速、传递的载荷及噪声要求越来越高,齿形链在该类机构上的应用也越来越广泛。如发动机的正时、高压泵、平衡轴以及机油泵等传动系统上均有齿形链的身影。一种发动机的正时系统结构如图5-71所示。

平衡轴链传动系统如图5-72所示,分动箱链传动系统如图5-73所示。

5.2.1.2齿形链的结构型式

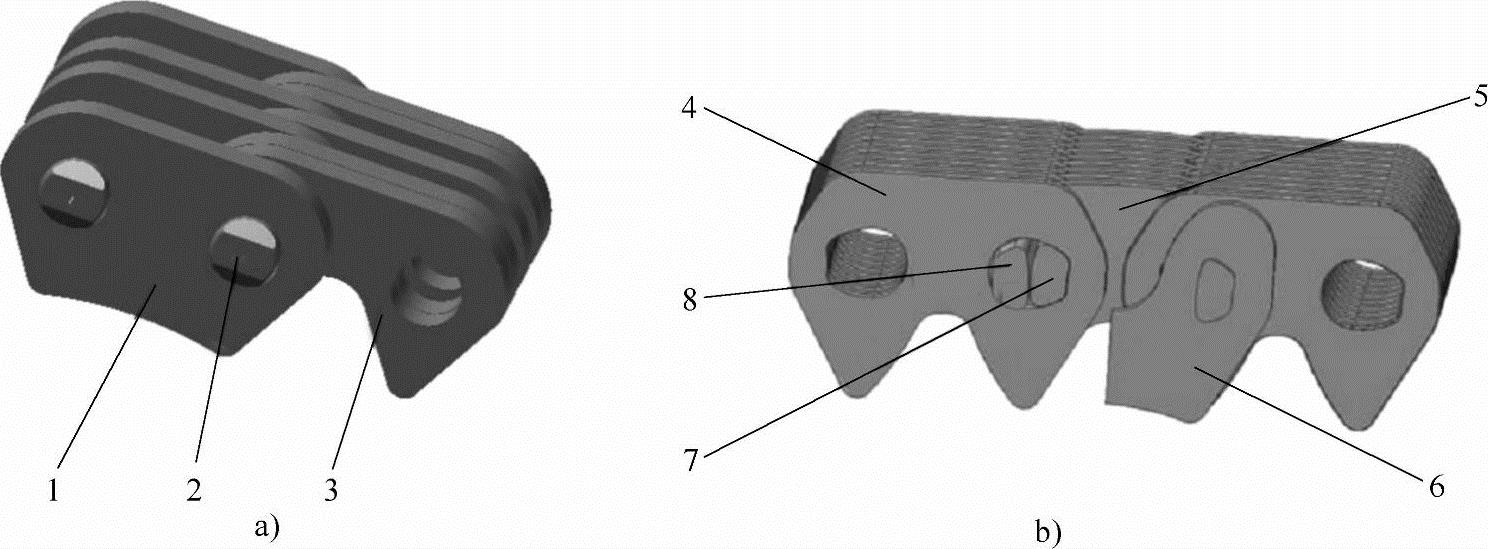

齿形链是由一系列具有特定齿形的链板和导板通过销轴连接组成,通过链板与链轮齿相啮合来实现传动。齿形链的结构形式如图5-74所示。由于其传动噪声明显小于同规格的滚子链和套筒链,因此齿形链又被称为无声链(Silentchain)。齿形链的品种规格繁多,通常按销轴形状的不同分为两大类:圆销式齿形链和滚销式齿形链(常称为Hy-Vo齿形链)。

图5-71 发动机正时系统结构

图5-72 平衡轴链传动系统

图5-73 分动箱链传动系统

图5-74 齿形链的结构型式

a)圆销式齿形链 b)Hy-Vo齿形链 1—导板 2—销轴 3—链板 4—内-外复合啮合链板 5—外啮合链板 6—导板 7—短销轴 8—长销轴

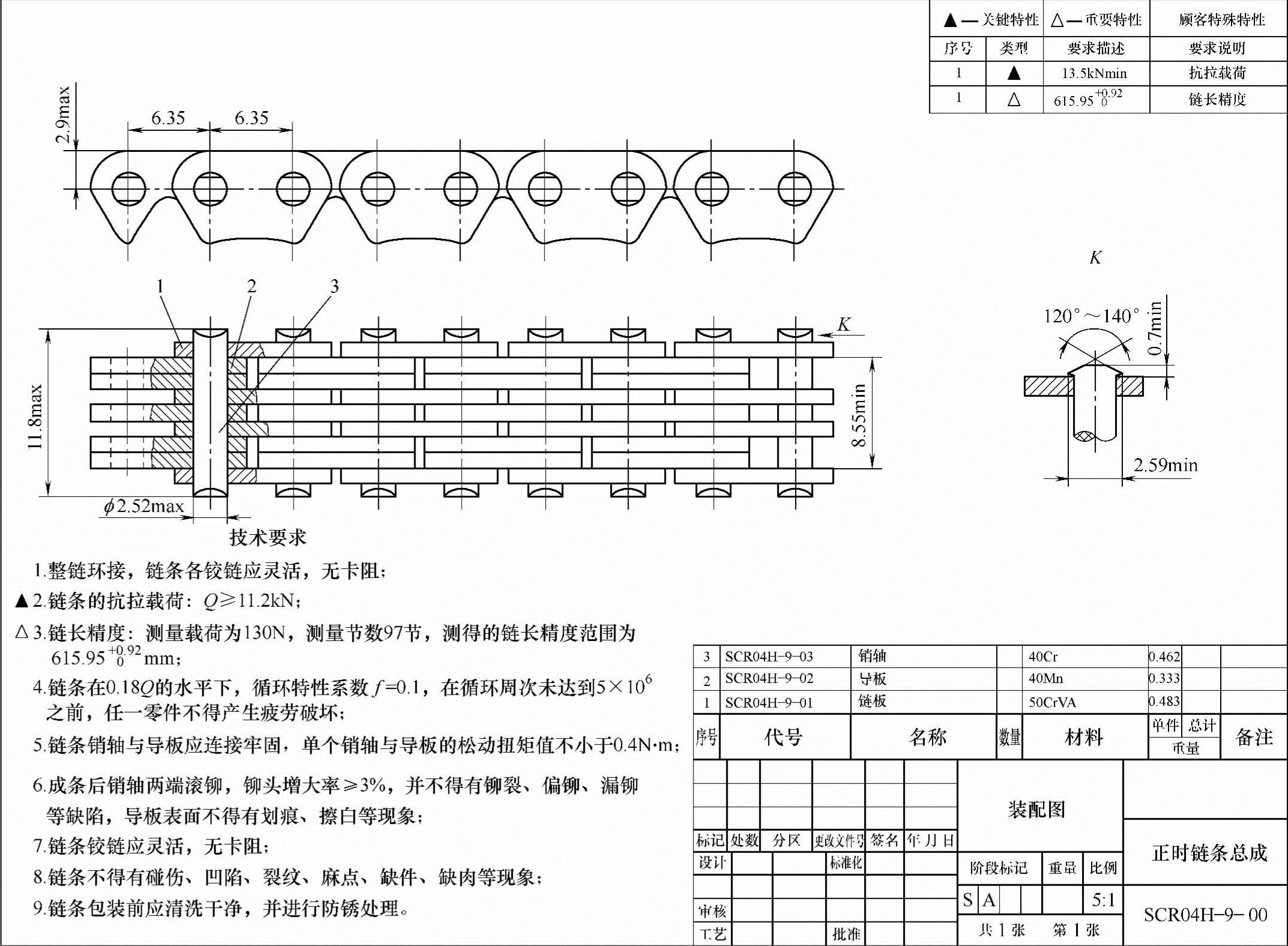

汽车用齿形链的装配图如图5-75所示,装配图应能完整的反映其装配结构型式及其主要技术要求。

图5-75汽车用齿形链装配图

图5-76内-外复合啮合圆销式齿形链装配图

图5-77外啮合圆销式齿形链装配图

内-外复合啮合圆销式齿形链装配图和外啮合圆销式齿形链装配图分别如图5-76、图5-77所示。

5.2.1.3汽车用齿形链的设计方法

1.齿形链的抗拉强度及疲劳强度设计

链条抗拉强度是区分不同链条承载能力的重要指标,也是链传动设计和选型的重要依据。同一节距齿形链的抗拉强度与每节链条中链板的数量成正比,还与链板的组装方式、链板边心距以及销轴直径相关,此外不同的材料和热处理方式也对提高链条的抗拉强度起着重要的作用。

齿形链的疲劳性能是评价其产品质量的重要指标之一,对于汽车用齿形链其疲劳强度应不低于链条抗拉强度的20%,疲劳循环周次应不小于5×106次,作为名牌产品应不低于1×107次,试验后的链条各零件不得有破坏现象发生。影响齿形链疲劳强度的主要因素包括:各零件的材料及热处理方式,各零件的尺寸精度散差等。

2.齿形链的组装方式

汽车用齿形链的组装方式很多,一般为外导式结构,通过变换链板的组合方式,可以获得不同的组装形式。如隔片组装(见图5-78a)、并列间隔组装(见图5-78b)以及复合间隔组装(见图5-78c)等。

图5-78 齿形链的组装方式

a)隔片组装 b)并列间隔组装 c)复合间隔组装

3.齿形链的链长精度

汽车用齿形链的链长精度要求较高,通常采用一对齿数相同的链轮来测量其中心距,同时限定链条在链轮上转动一周时其中心距的变动量来控制节距精度。汽车用齿形链的中心距及其变动量是评判其质量优劣的重要指标之一,同时对发动机、变速器和分动箱等机构的性能及使用寿命有一定的影响,如发动机正时系统用齿形链,其初始链长偏短则会使装配困难,影响发动机装配线的生产节拍,同时增加了链条的预张紧力,不利于机构的初期磨损;而初始链长偏长则会导致链条装配后张紧器预伸出量增大,由于张紧器柱塞总行程有限,预伸长量越大则张紧器有效行程越小,该正时系统使用寿命越短。中心距变动量是反应链条各链节节距均匀性的指标,变动量越小说明各链节节距均匀性越好,反之则表明各链节节距散差较大。中心距变动量越大则链条与链轮啮合时的传动平稳性越差,链条承受的冲击载荷越大,发动机的振动及噪声亦会增大,这将降低发动机的使用寿命和车辆的舒适性。

综上所述,汽车用齿形链的中心距散差及其变动量对相应传动机构的性能影响较大,应科学设计影响其变化的各零件参数,并在制造过程中严格控制。

4.齿形链的连接牢固度

由齿形链的结构型式和组装方式可知,导板与销轴通过过盈连接呈刚性结构,形成串接链板的矩形框架,如图5-78所示。

过盈连接产生的结合力可以保证链条在持续服役过程中框架的稳定性,但是随着链条服役时间的增加,在反复高频率啮合冲击的作用下,过盈配合处产生微动磨损,使该链节连接牢固度产生衰减,并逐渐造成框架松散失效。为保证齿形链在整个使用寿命期内不发生框架松散失效,这就要求导板与销轴之间必须具有足够的连接牢固度。目前表征链条框架牢固度的性能指标有两种,分别为规定导板与销轴之间抵抗径向转动的松动转矩和抵抗轴向移动的压出力。由于链条框架的松散失效常常以导板脱出的形式表现出来,特别是对具有非圆截面销轴的Hy-Vo齿形链,只有规定导板与销轴的压出力来表征其连接牢固度才符合其结构特征。因此对于汽车用齿形链的连接牢固度性能指标,建议采用规定压出力来进行评判。

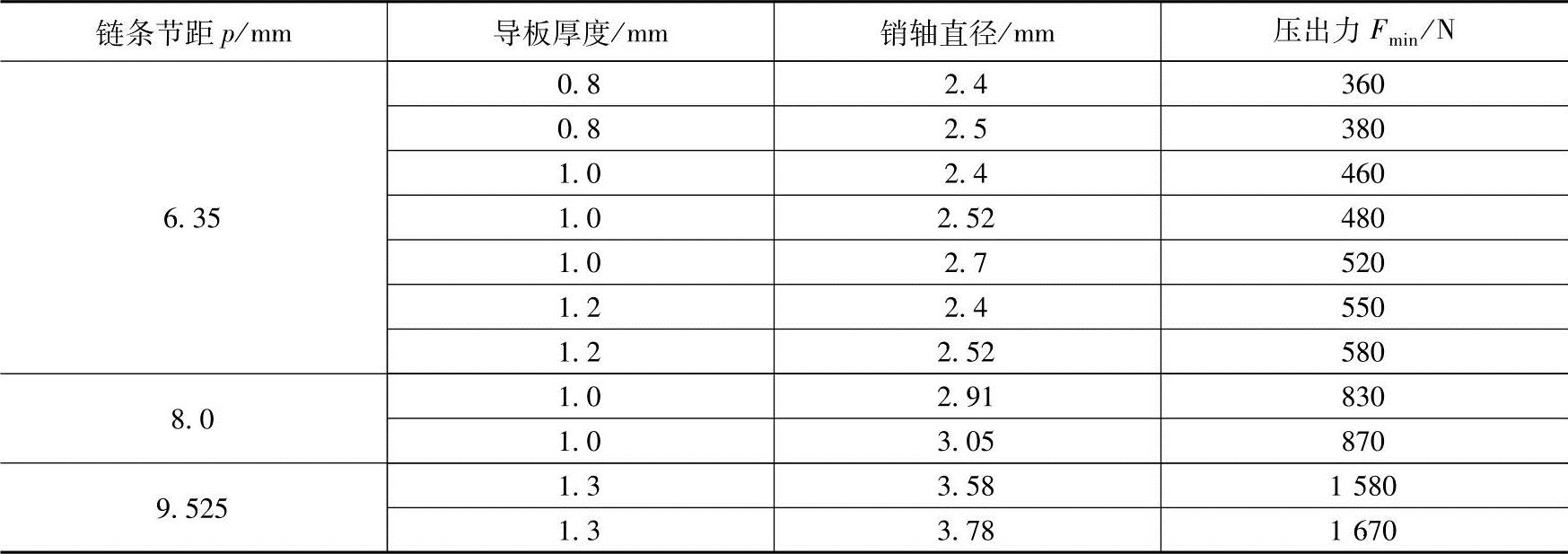

对于汽车用齿形链的压出力大小,国际上目前并没有明确的规定,JB/T10970—2010《链条压出力试验规范》标准中规定的精密滚子链、套筒链以及摩托车链条的压出力,对于汽车用齿形链有一定的参考价值。根据汽车用齿形链的使用工况并参照该标准的计算方法,结合压出力大小对链条疲劳强度的影响,经试验验证,推荐常见汽车用齿形链的压出力可按表5-29进行选取。

表5-29 常见汽车用齿形链的压出力

经过对表5-29中常用规格齿形链进行的压出力检测试验,其平均压出力均为最小压出力的2倍以上。由此可见,表5-29中所列的常见汽车用齿形链的压出力数值是科学的、实用的。

应该说明的是,汽车用齿形链规格较多,其他规格的汽车用齿形链的压出力推荐值可按表5-29由插值法计算得出。

5.链板的形状设计、选材及热处理要求

1)链板的几何形状。链板是齿形链中最重要的组成元件,其几何形状及精度决定了该齿形链的啮合形式和传动性能,链板在工作过程中不仅要承受拉伸载荷,还要承受与链轮齿啮合时产生的挤压力,其受力状况相对复杂,因此对链板的形状设计、尺寸精度、选材及热处理要求较高。

需要补充的是随着环保要求的提高,如何进一步降低汽车发动机的油耗及如何减小各传动系统的摩擦损耗已成为当今技术进步的主要方向。正时系统是汽车发动机中最重要的传动系统之一,正时系统在传递运动的同时也消耗了发动机的功率,故在设计时应尽可能考虑如何降低链条与链轮以及链条与导向板间的摩擦损耗。因此工作链板除可在制造工艺上降低各接触面的表面粗糙度外,在工作链板的外形上也可进行适当的变形,以达到减摩作用,如将工作链板的背部由直边形改为外凸圆弧形,就可以适当减小与导向板的接触面积和摩擦损耗,背部外凸圆弧形工作链板如图5-79a所示。

试验结果表明采用外凸圆弧形工作链板可有效减小与导向板的摩擦损耗,较之采用直边形工作链板可减小约15%的摩擦损耗,具体表现在油耗上约降低1%,建议背部圆弧半径取其名义节距的8~12倍并圆整为整数值,节距小的取上限,节距大的取下限。同时链板背部改为外凸圆弧形后,对链板的疲劳性能也有一定的提高。

图5-79 链板的主要设计参数

a)背部外凸圆弧形工作链板 b)外啮合链板

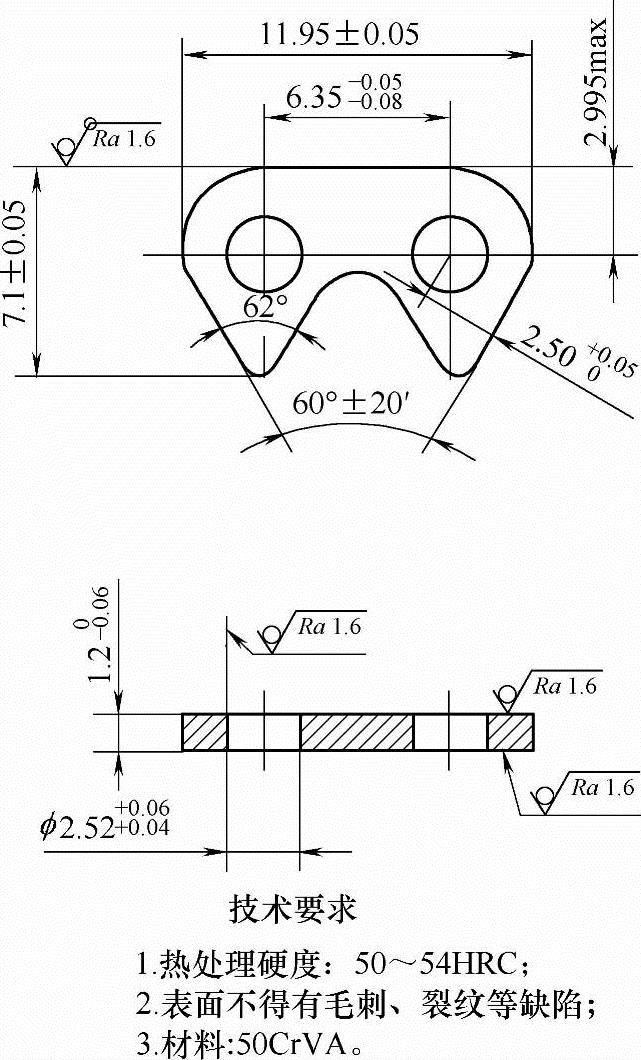

图5-80和图5-81所示分别为SCR04H内-外复合啮合链板和CL04H外啮合链板的产品图样,供设计者参考。

图5-80 SCR04H内-外复合啮合链板

图5-81 CL04H外啮合链板

2)链板的选材及热处理要求。由于链板的受力状况复杂,结构形状对其抗冲击疲劳性能不利,所以链板应选择优质中碳合金钢材料。其热处理方式可采用调质或等温处理,金相组织可以是马氏体、屈氏体+索氏体以及下贝氏体复相组织。常用的链板材料及热处理要求可参见表5-30。

表5-30 常用的链板材料及热处理要求

应该说明的是当链板的材料及热处理方式确定后,其热处理硬度散差应不大于4HRC。

6.导板的形状设计、选材及热处理要求

齿形链导板通过与销轴过盈配合形成稳定的矩形框架,从而将工作链板串联成链条,导板不参与啮合,主要起导向和固定作用,导板在工作过程中主要承受拉伸载荷。

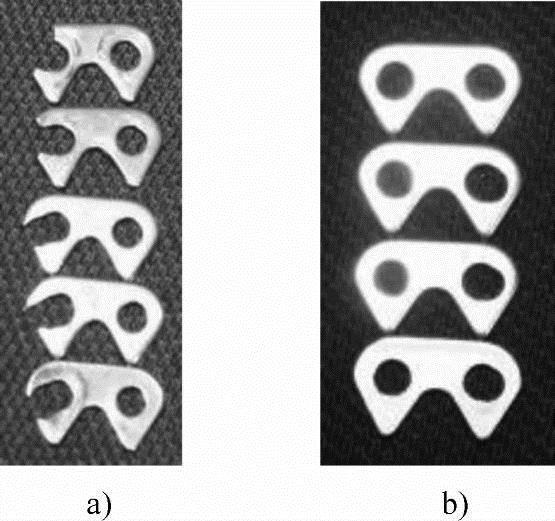

1)导板的几何形状。常见的导板的几何形状如图5-82所示。

图5-82 常见的导板的几何形状

a)普通导板 b)异形导板(蝴蝶状) c)直边导板

导板最重要的设计参数为孔心距和孔径,如图5-83所示。导板的孔心距a应与该齿形链的名义节距p相同,导板的孔径大小应满足与销轴装配后的压出力要求。

图5-83 导板的主要设计参数

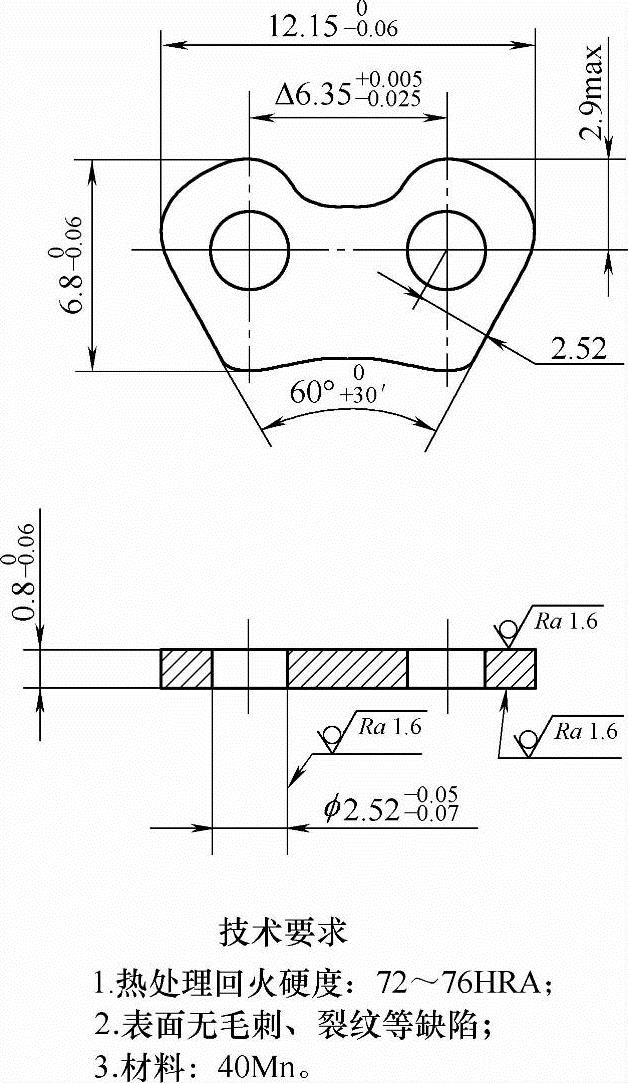

图5-84和图5-85所示分别为SCR04H异形导板(蝴蝶状)和CL04H普通导板的产品图样,供设计者参考。

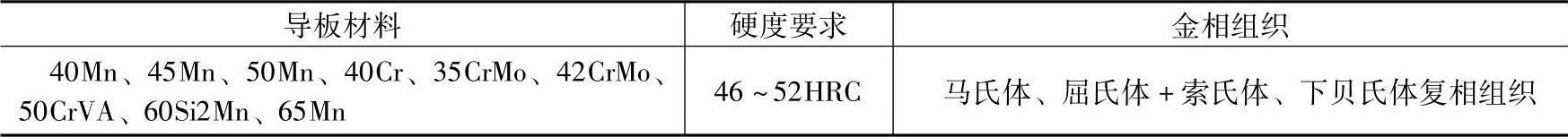

2)导板的选材及热处理要求。导板的材料选择应根据其使用的工况条件及结构形状来确定,普通导板和直边导板的抗冲击疲劳能力要比蝴蝶状异形导板高,因此可选择普通中碳钢材料,而蝴蝶状异形导板应选择优质中碳合金钢。导板的热处理方式可采用调质或等温处理,其金相组织可以是马氏体、屈氏体+索氏体以及下贝氏体复相组织。常用的导板材料及热处理要求见表5-31。

(https://www.xing528.com)

(https://www.xing528.com)

图5-84 SCR04H异形导板(蝴蝶状)

图5-85 CL04H外啮合普通导板

表5-31 常用的导板材料及热处理要求

应该说明的是当导板的材料及热处理方式确定后,其热处理硬度散差应不大于5HRC,对于异形导板应优先选用合金钢材料,其热处理硬度也应略高于普碳钢材料,其组织优先选用下贝氏体复相组织。

7.销轴的形状设计、选材及热处理要求

齿形链的销轴按截面形状分为圆形销轴和异形销轴两种,圆形销轴外形简单,其设计关键是确定直径尺寸,异形销轴的截面形状较为复杂,应与链板孔组合设计。销轴在工作过程中主要承受径向剪切力以及销轴与链板孔之间或销轴与销轴之间的挤压力,因此销轴的尺寸精度和热处理要求较高。由于异形销轴的后加工性不好,其成形时的尺寸精度要求也相对较高。销轴的设计尺寸及技术要求可参照图5-86所示。

图5-87和图5-88所示分别为SCR04H销轴和CL04H销轴的产品图样,供设计者参考。

常用的销轴材料及热处理要求见表5-32。

5.2.1.4齿形链的检验及试验方法

汽车用齿形链的常规检测项目及检验要求按装配图的技术要求,检测方法可参照GB/T1243—2006传动用短节距精密滚子链标准和JB/T10348—2013摩托车用齿形链标准要求。

图5-86 销轴的设计尺寸及技术要求

a)圆形销轴 b)异形销轴

图5-87 SCR04H销轴产品图样

图5-88 CL04H销轴产品图样

表5-32 常用的销轴材料及热处理要求

汽车发动机用齿形链的检验和试验项目及试验设备应符合表5-33所列要求。

表5-33 汽车发动机用齿形链的检验和试验项目及试验设备

1.链长精度

1)链长检测方法。由前述所知,链长精度是评价链条质量优劣的重要指标之一,而汽车用齿形链的链长精度要求更高,对相应的检测方法及检测设备要求也较高。目前常用检测方法有两种:一种是用链长测量仪测量齿形链拉直后的销轴露头部位,取其同侧母线间的距离或异侧母线间的距离减去销轴直径作为其测量链长。此测量方法用在测量套筒滚子链产品上较为方便,由于齿形链特殊的装配方式,使得测量时加载不方便,同时因销轴露头量较小且销轴头部存在圆角,测量既不方便也不精确,且其作业周期较长,适合于在装配过程中销轴未铆头和链条未环接前的质量抽检。第二种测量方法是用一对与该齿形链正确啮合的链轮,将环接后的齿形链围绕在链轮上,施加相应的测量载荷后测量其中心距及其变动量。这种测量方法对设备精度要求较高,但设备操作简单,自动化程度较高,测量效率也较高,适用于大批量或连续生产作业的全检工序。

在实际生产过程中,齿形链多采用测量中心距及其变动量的方法来控制其链长精度。

2)中心距基本尺寸及公差的计算方法及其检验方法。齿形链中心距的基本尺寸可按式(5-69)或式(5-70)进行计算。

当两测量链轮齿数相等时(z=z1=z2):

当两测量链轮齿数不相等时(z1≠z2且z1<z2):

式中:z1和z2为链轮齿数;A为中心距基本尺寸;p为齿形链节距;X为链条节数。

汽车用齿形链中心距的公差比常规链条规定的要严格一些,一般规定下公差为“0”,上公差为中心距基本尺寸的“+0.12%”,由于链条实际使用时受缸体中心距的限制,允许中心距的下公差规定为负值,但建议下公差应不小于“-0.15mm”,其总公差带仍保持不变。

中心距变动量是指链条围绕在链轮上,当链条转动一圈后中心距实测值的变化范围,其产生原因主要有两个方面,一方面链轮和链条在啮合传动时产生的多边形效应,另一方面是由于各零件在制造时的尺寸散差造成的波动,各链节节距不均匀性,中心距变动量一般不超过总公差的二分之一。齿形链中心距及其变动量的测量原理如图5-89所示。

图5-89 齿形链中心距及其变动量的测量原理

自动加载式中心距测量仪如图5-90所示。

2.疲劳性能检测方法

汽车用齿形链的疲劳性能应按GB/T20736—2006《传动用精密滚子链条疲劳试验方法》标准规定的方法进行检测,检测设备精度应符合表5-33所列的要求。

3.压出力的检测

链条压出力的测试方法简单,小规格的万能材料试验机或简易压出力测量仪是常用的检测设备,简易压出力测量仪如图5-91所示。做压出力检测前的样品制备要求、辅助的试验装置设计,按JB/T10970—2010《链条压出力试验规范》规定。

图5-90 自动加载式中心距测量仪

图5-91 简易压出力测量仪

5.2.1.5齿形链的失效分析

汽车用齿形链的主要失效形式包括:磨损失效、断裂失效、噪声失效、死节失效等。

1.磨损失效

磨损失效是指链条在未达到设计寿命或行驶到一定的里程,因非正常磨损伸长,使张紧器失效或啮合传动时产生跳齿现象,发动机损坏无法正常工作。发动机在设计时一般都会设定各传动系统的最低使用寿命,目前正时系统常见的最低使用寿命要求为:整车正常使用10年或行驶20万公里。

售后产品质量统计分析表明,汽车用齿形链的早期磨损失效约占所有形式失效的60%。失效分析的检验结果及试验研究表明,汽车用齿形链的主要磨损机制为疲劳磨损,同时伴有磨粒磨损及黏着磨损。磨损后的链条各零件表面状态如图5-92所示。

图5-92 磨损后的链条各零件表面状态

a)磨损后的销轴 b)磨损后的链板 c)磨损后的导板

有时磨损失效后的链条表象为断裂失效,这是因为链板孔被严重磨损后断裂失效,此时磨损后的链板外形保持完整,如图5-93所示。

2.断裂失效

断裂失效是指链条在使用过程中,瞬间承受超过其抗拉强度的载荷而发生断裂,断裂后的链板产生较大塑性变形,断裂后的销轴也有明显的剪切塑性变形,如图5-94所示。

断裂失效有时也表现为链条散架现象,即销轴和导板在微动磨损的作用下,其连接牢固度(压出力或松动转矩)衰减至一定程度后,导致导板向外移出销轴产生断裂失效。

3.噪声失效

图5-93 磨损后的链板

a)孔被磨穿后断裂的链板 b)孔未被磨穿的链板

噪声失效是指链条在传动过程中,传动噪声过大使客户无法接受,因而必须更换链条。噪声失效后的链条其外表无明显变化,失效原因分析较为复杂,与正时系统有关联。售后统计分析表明,噪声失效约占所有链条失效的25%。

图5-94 过载断裂链条各零件状态

a)过载断裂链板 b)过载断裂销轴 c)过载断裂导板

4.死节失效

死节失效是指链条在传动过程中,由于链板受到挤压产生严重的挤压变形,链节无法灵活转动,甚至“挤死”的失效形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。