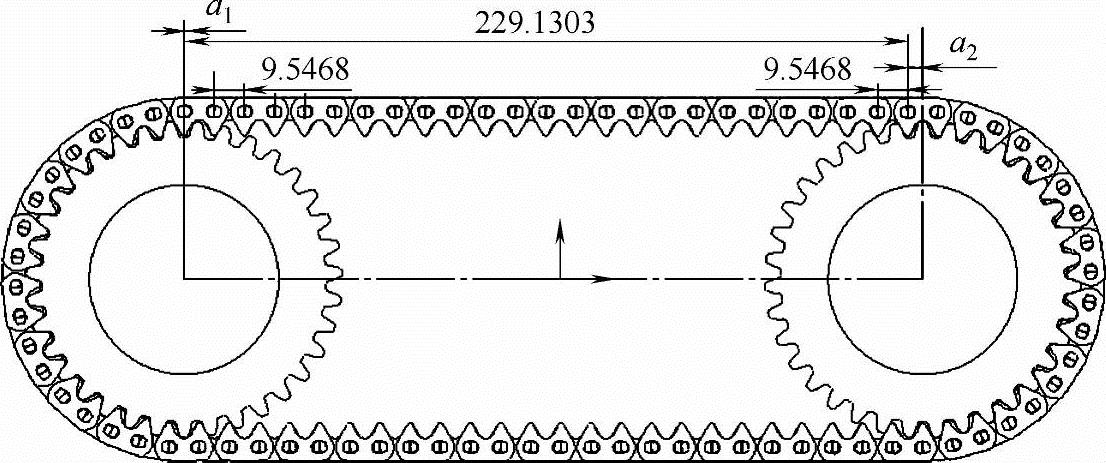

已知:链轮齿数z1=z2=35,模数m1=3.0319mm,链轮压力角α1=30°,量柱测量距MR=105.881mm,量柱直径dR=6.0mm,Hy-Vo齿形链基本节距p=9.525mm,链条节数Lp=84。4.11.1.1模型简化假设

1)在张紧测量力的作用下,链条上下两边都为紧边,该假设与实验条件相吻合。

2)滚销之间始终保持纯滚动。

3)暂不考虑节距公差对中心距变动量的影响。

由以上几个假设可以推出,对于奇数齿,当一个链轮轮齿朝上时,另一个链轮必然轮齿朝下。如果不满足这个相位关系,如两个链轮轮齿同时朝上,由已知条件可以看出,a边包含25个链板长,而b边则包含24个链板长,这与假设1矛盾。

4.11.1.2外啮合Hy-Vo齿形链中心距变动量的数学模型

为了使模型简单,应先选择一个适当的初始位置。经过分析,选择其中一个轮齿朝上,另一个轮齿朝下为初始位置建立模型,这样可简化模型的建立过程。由图4-37可以看出,销轴1和链板2始终存在间隙,这样就有可能避免啮入链板在初始啮合的过程中,出现链板上翘和滞后啮合。

1.外啮合的啮入状态

为验证外啮合Hy-Vo齿形链能否避免链板上翘,可以追踪啮入链板的运动轨迹。在图4-38中,链板的结构可以保证链板1、链板2、链板3全部处于水平位置。

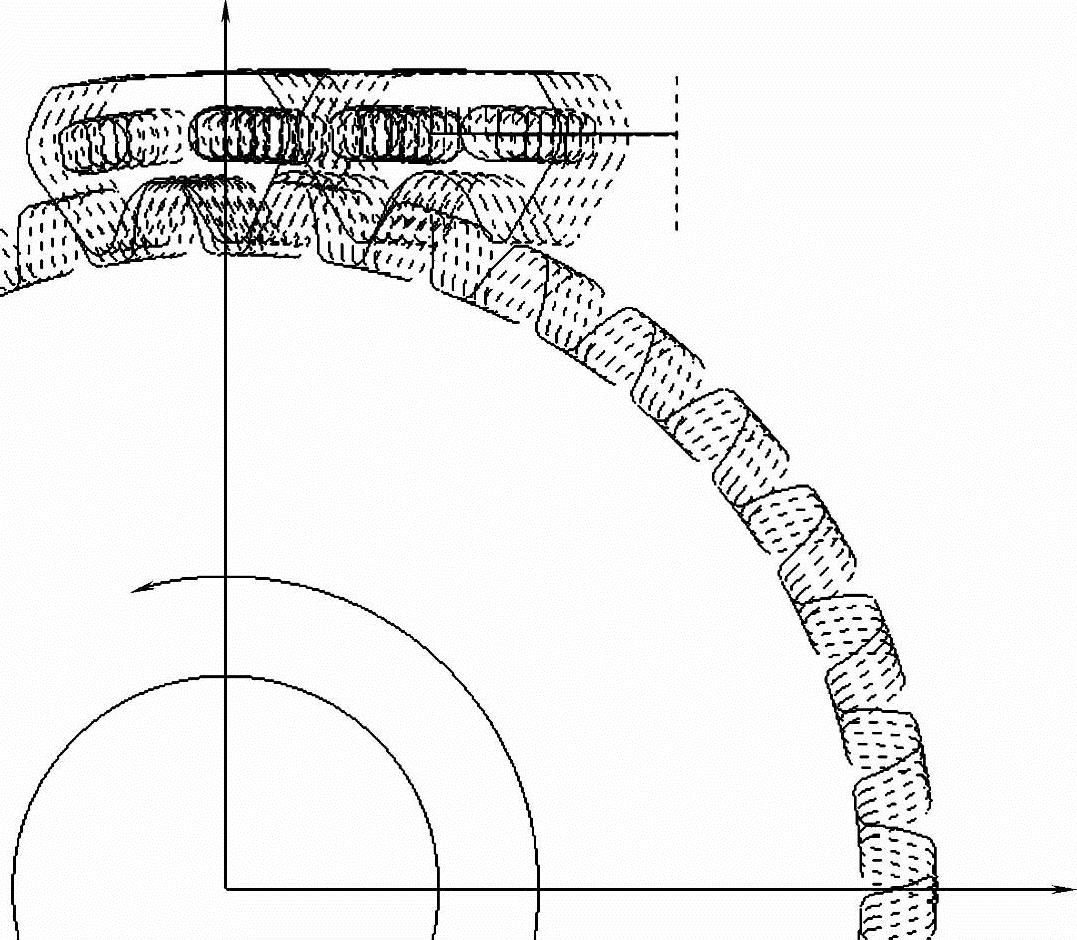

图4-37 初始状态下各个坐标系的建立

1—销轴 2—链板

图4-38 外啮合Hy-Vo齿形链啮合状态

首先让链轮转动π/z,在链条张紧力的作用下,若无结构限制,链板1、2将始终保持水平,链板3则随链轮一起转动,运动状态轨迹如图4-39所示。由图可见这种外啮合Hy-Vo齿形链完全可以避免链板上翘。因而可以认为图4-37中轮齿朝上时与该轮齿啮合的链板a已经完全啮合就位并处于水平位置,b链板在运动到a链板现在所处位置之前始终保持水平。

2.外啮合的坐标变换关系

如图4-37所示,以该位置为初始位置建立坐标系。其中XOY是定坐标系,即以链轮中心为坐标原点,OX始终沿两个链轮中心线连线方向;Oa、Ob分别是圆弧Ca、Cb的圆心,xaOaya固连在链板a上,Oaxa在OaOb的连线上,xbObyb固连在链板b上,Obxb在OaOb的连线上。图4-37的坐标变换关系如图4-40所示。

图4-39 外啮合Hy-Vo齿形链运动状态轨迹

图4-40 啮合点的运动过程

1)xaOaya→XOY的坐标变换过程如下。如图4-41所示,xaOaya→X′O′Y′的坐标变换如下:

其变换矩阵为MOa ,

,

图4-41 xaOaya→XOY的坐标变换

则

X′O′Y′→XOY的坐标变换如下:

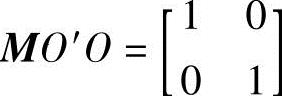

其变换矩阵为 ,

,

则

综合式(4-26)、式(4-27)两式,得XaOaYa→XOY的变换矩阵为

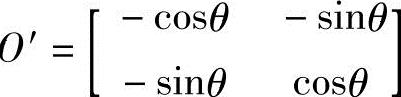

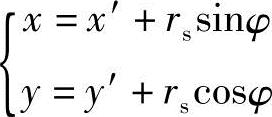

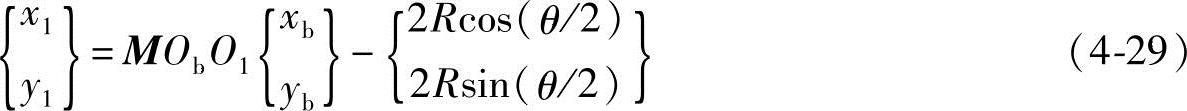

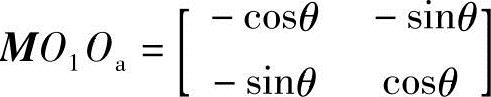

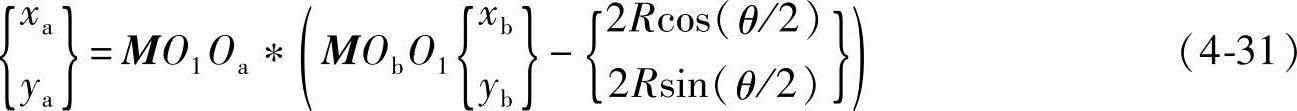

2)xbObyb→xaOaya的坐标变换过程如下。如图4-42所示,xbObyb→x1O1y1的坐标变换如下:

其变换矩阵为 ,则

,则

3)x1O1y1→xaOaya的坐标变换如下:

图4-42 xbObyb→xaOaya的坐标变换

其变换矩阵为

则

综合式(4-29)、式(4-30)两式,得xbObyb→xaOaya的变换矩阵为

4)xbObyb→XOY的坐标变换。综合式(4-28)、式(4-31)两式,得xbObyb→XOY的坐标变换为(https://www.xing528.com)

4.11.1.3外啮合Hy-Vo齿形链中心距变动量的计算

首先考虑链轮从初始位置旋转π/z的过程中啮合点的轨迹图。其程序框图如图4-43所示。

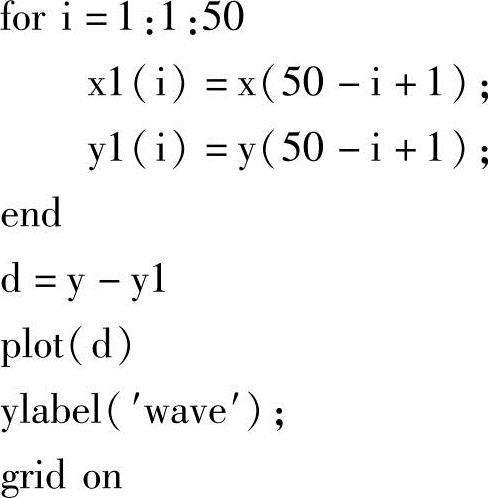

用MATLB编程如下:

图4-43 程序框图

程序运行结果,即啮合点轨迹图如图4-44所示。外啮合Hy-Vo齿形链中心距波动量的建模图如图4-45所示。

图4-44 啮合点轨迹图

图4-45 外啮合Hy-Vo齿形链中心距波动量建模图

由图4-44啮合点轨迹图很容易通过编程求得d=a1+a2的波动图,用MATLB编程如下:

程序运行结果,即d值波动图如图4-46所示。可以算得,沿X方向的最大波动量:xmax=dmax-dmin=(4.7122-4.6969)mm=0.0153mm。

同样可得y方向的波动,程序如下:

图4-46 d值波动图

程序运行结果,即y轴的波动图如图4-47所示。

当波动量取最大值ymax=0.5338mm时,该波动量引起的中心距变动量为:

,远小于X方向的最大波动量0.0153mm,因此,可以忽略Y方向的波动量对中心距变动量的影响。由轮换对称性知,链轮转动一周时其中心距的最大变动量为0.0153mm。

,远小于X方向的最大波动量0.0153mm,因此,可以忽略Y方向的波动量对中心距变动量的影响。由轮换对称性知,链轮转动一周时其中心距的最大变动量为0.0153mm。

图4-47 y轴波动图

4.11.1.4内-外复合啮合Hy-Vo齿形链中心距变动量的分析与估算

由于内外复合啮合Hy-Vo齿形链的啮合情况过于复杂,啮合过程中有销轴对滚珠、链板外侧与内侧的交替啮合,同时伴随链轮与链板之间的相对滑动,其数学模型的建立十分复杂,甚至是不可行的。但啮合过程中可能存在链板上翘甚至卡节等不可回避的问题。综合考虑以上因素,采取定性与定量结合的轨迹追踪法来探讨此问题。

如图4-48a所示,若在此位置保持链板3处于水平,由于结构限制,链板1将下倾11.9°。实际上,在链条张力F的作用下,链板1应处于水平状态。可见,图4-48a的状态在实际啮合过程中是不会出现的,且链板3一定存在上翘角。如图4-48b所示,保持链板1处于水平位置,则链板3将存在2.5°的上翘角。

图4-48 内-外复合啮合Hy-Vo齿形链的上翘角

a)保持链板3处于水平 b)保持链板1处于水平

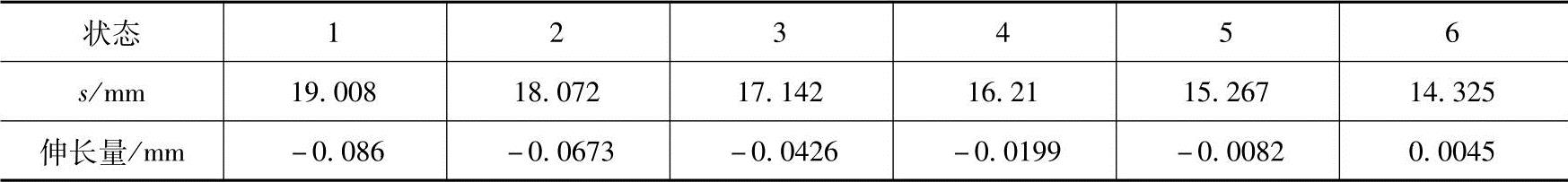

设链板1、2之间的夹角为α,链板2、3之间的夹角为β,链板3的上翘角为γ,链板1中心位置与两个链轮中心连线的距离为h,与y轴的距离为s,以图4-48b为初始位置,逆时针转动链轮π/z,均匀追踪六个位置状态,如图4-49所示。可见,内外复合啮合Hy-Vo齿形链在啮入过程中,存在链板上翘现象,但不存在卡节现象。六个位置状态追踪结果见表4-1。

表4-1 六个位置状态追踪结果

图4-49 内-外复合啮合Hy-Vo齿形链运动轨迹图

由α值可以看出,链板2离开状态1后就开始上翘,并且上翘角逐渐增加。由β值可以看出,由于链板上翘角的影响,链板2、3之间的夹角并不是均匀变化的。由γ值可以看出,链板3的上翘角逐渐均匀减小,但在链轮转过π/z,仍然不能完全啮合就位。由h值可以看出,链条紧边中心线仍然存在小量的上下波动。

在表4-1中,s值对中心距的影响最大。若不存在链板上翘,在状态1,s应恰好对应2p。在状态2,s应恰好对应(2-1/5)p。每个状态依次减小1/5p。算出每个状态对应的伸长量见表4-2。

表4-2 各状态对应的中心距伸长量

考虑到传动是一对链轮,当其中一个链轮处于状态1时,另一个链轮必然处于状态6。因而,以上单个链轮的六个状态相当于一对链轮的三个状态。相应的中心距伸长量见表4-3。

表4-3 实际中心距伸长量

链轮转动一周时,中心距变动量为最大伸长量与最小伸长量之差:ζ=0.0815-0.0625=0.019mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。