1.内啮合齿形链与链轮的啮合定位分析

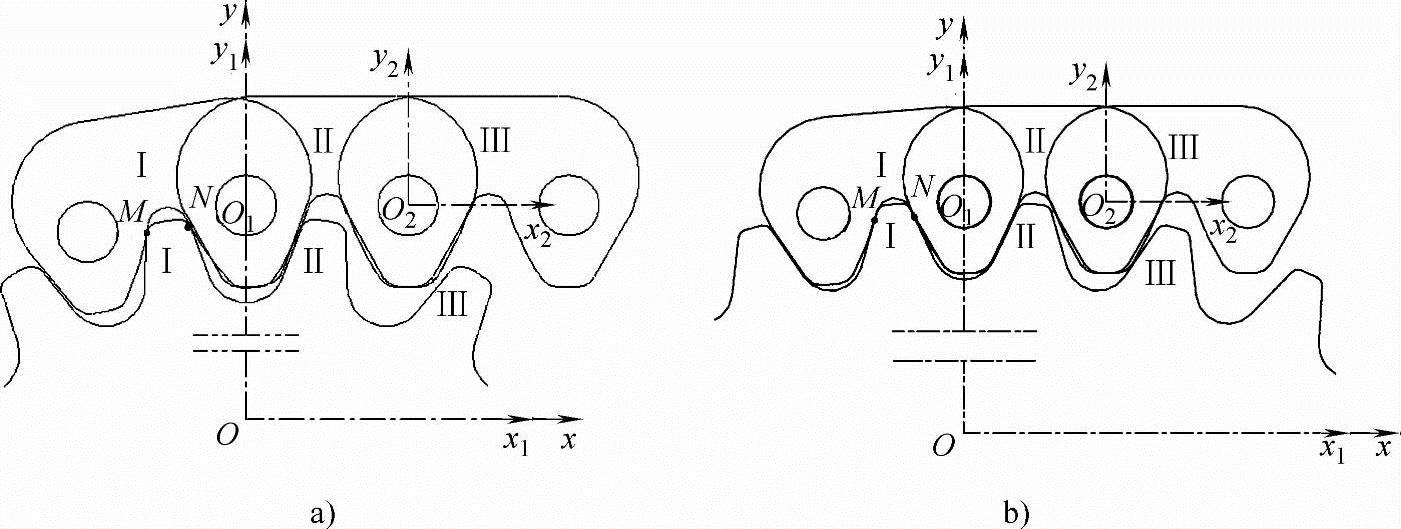

内啮合齿形链是工作链板以内侧外凸圆弧齿廓与链轮轮齿实现啮合传动并定位的齿形链,针对不同的直线工作齿廓链轮,链板最终定位的位置也有所区别:链板啮合定位在链轮轮齿的齿顶圆倒圆角齿廓处,如图4-19a所示;链板啮合定位在链轮轮齿的直线齿廓,如图4-19b所示。图4-19中的点M和点N即为链板与链轮的定位点。

图4-19 内啮合齿形链的不同啮合定位状态

a)啮合定位在链轮齿顶圆倒角处 b)啮合定位在链轮直线齿廓

2.内啮合齿形链与链轮的初始啮合状态

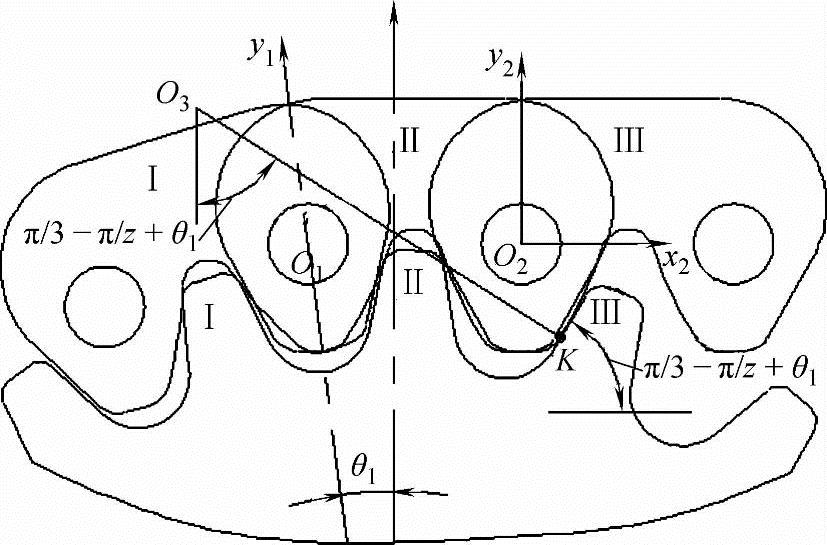

以链板啮合定位在链轮齿顶圆倒圆角处的内啮合齿形链为例,研究内啮合齿形链与链轮的啮合过程并进行分析。为了研究方便,可不考虑齿形链参数的公差及链板孔与销轴之间的间隙,同时也不考虑惯性力对齿形链传动的运动学影响。将链轮齿槽中心线垂直朝上时定为齿形链的初始位置状态,并定义链轮作逆时针匀速转动,其转过的关键角度分别用θ1、θ2…表示。

图4-20 链板内侧工作齿廓与链轮直线工作齿廓的初始啮合

如图4-19所示,将链板和轮齿从左到右排序为Ⅰ、Ⅱ、Ⅲ,并分别建立固定坐标系S(O-x,y)与动坐标系S1(O-x1,y1)和S2(O2-x2,y2)。固定坐标系与机架相固连,原点为链轮的圆心;动坐标系S1与链轮相固连,原点与固定坐标系相同;动坐标系S2与链板Ⅲ相固连,链板Ⅲ左侧销轴圆心定义为原点O2。(https://www.xing528.com)

当链轮由初始位置逆时针旋转θ1角度时,链板Ⅲ的内侧圆弧齿廓开始与轮齿Ⅲ啮合,如图4-20所示。链板Ⅰ已经啮合定位,固定在链轮上随同链轮一起逆时针旋转;链板Ⅱ在拉力的作用下不与链轮参与啮合,故保持水平状态;链板Ⅲ在水平拉力的作用下保持水平,其内侧圆弧齿廓首先与链轮轮齿Ⅲ左侧的直线工作齿廓相啮合。

3.内啮合齿形链与链轮的啮合线

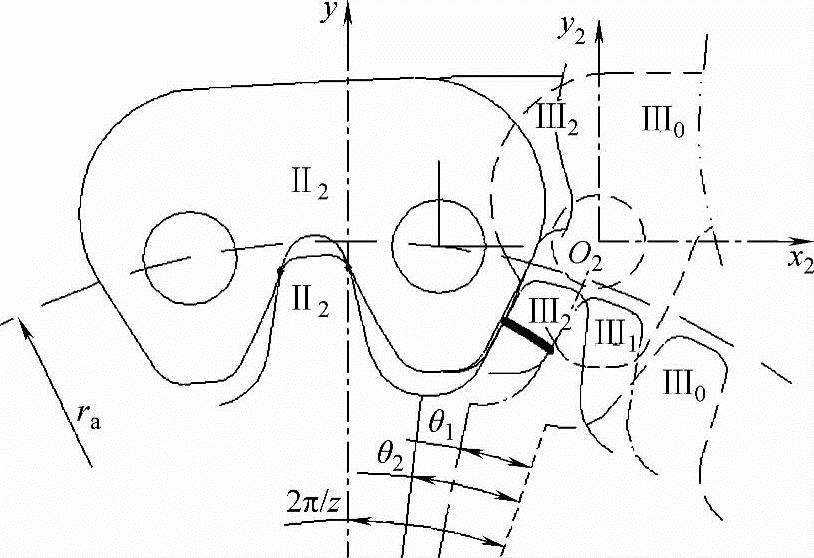

已知新型内啮合齿形链节距p=8.00mm,链轮齿数z=19,链轮齿形为直线齿,以链板啮合定位在链轮齿顶圆倒圆角处(r=0.7mm)为例,求解其啮合线。

通过计算得出链轮逆时针旋转θ1=7.426°时链板Ⅲ内侧圆弧齿廓开始与链轮轮齿Ⅲ左侧的直线齿廓开始啮合,啮合点在坐标系S中的坐标为(6.310,20.577);当链轮逆时针旋转θ2=12.050°时链板Ⅱ内侧齿廓与链轮轮齿Ⅱ开始啮合,啮合点K在坐标系S中的坐标为(5.012,21.755)。计算表明,当链板Ⅱ内侧工作齿廓一开始与链轮轮齿Ⅱ啮合时就瞬间定位在链轮轮齿Ⅱ上,从而减轻了振动,降低了噪声。在坐标系S中利用最小二乘法拟合内啮合齿形链与链轮在一个啮合周期内不同阶段的啮合点,得到的啮合线如图4-21所示。

图4-21中粗实线表示新型内啮合齿形链与直线齿链轮的啮合线,虚线表示齿形链链板和链轮的初始位置,其中链板Ⅲ和轮齿Ⅲ初始位置用Ⅲ0表示。以链轮轮齿Ⅱ和Ⅲ中间的齿槽中心线作为基准,分别用点画线表示轮齿Ⅲ逆时针旋转了θ1所在的位置,并用Ⅲ1表示轮齿Ⅲ所在的位置,用实线表示轮齿逆时针旋转了θ2所在的位置,并用Ⅲ2表示链板Ⅲ和轮齿Ⅲ所在的位置,Ⅱ2表示链板Ⅱ和轮齿Ⅱ所在的位置。

图4-21 新型内啮合齿形链的啮合线

由此可以认为,上述内啮合齿形链的啮合过程主要经历两个过程:即链板Ⅲ与轮齿Ⅲ的啮合过程及链板Ⅱ的啮合定位过程,从啮合线上可以验证内啮合齿形链减小了链条多边形效应中的横向跳动,因而具有振动小、噪声低、传动平稳的特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。