1.新型内-外复合啮合齿形链啮合原理

新型内-外复合啮合齿形链的结构型式如图4-14所示,其中f为链条边心距,p为链条节距。这种新型齿形链的内侧齿廓是由外凸的曲线所构成(在工程上,通常是综合曲率半径为r1的一段外凸圆弧),而普通的外啮合齿形链的内侧齿廓是由内凹的曲线或直线所构成。链条拉直时,新型齿形链链板1内侧外凸齿廓相对于链板2外侧直线齿廓的伸出量为δ,而对于外啮合齿形链,链板1内侧内凹齿廓位于链板2外侧直线齿廓以内,并无伸出量。新型齿形链的结构型式决定了齿形链在与链轮轮齿啮入时,外凸的内侧齿廓首先实现与轮齿的接触啮合,而后随着啮入过程中相邻链节的相对转动,逐渐实现由内侧齿廓的接触啮合过渡到同一销轴上的相邻链节的链板的外侧齿廓接触啮合,从而实现了内-外复合啮合机制;而相邻链节相对转过2π/z之后,新型齿型链与外啮合齿形链在链轮轮齿上的定位状态是一致的,即以链板外侧直线齿廓与链轮轮齿接触定位。

图4-14 新型内-外复合啮合齿形链结构示意图

2.新型内-外复合啮合齿形链与链轮的啮合线

内-外复合啮合齿形链是一种兼有内啮合、外啮合功能的新型齿形链。这种齿形链传动过程中与主动链轮啮入时,外凸的内侧曲线齿廓首先实现的是与其一个轮齿的内啮合,随着与这一轮齿的进一步啮入,由于相邻链节之间的相对转动,则这一轮齿逐渐与相邻链节的工作链板的外侧齿廓接触,实现了外啮合,直至工作链板外啮合定位在链轮轮齿上,完成了一个啮入过程。现将内-外复合啮合齿形链的啮合过程分为三个阶段分别为:纯内啮合阶段、内啮合和外啮合共同参与啮合阶段以及外啮合至啮合定位阶段。

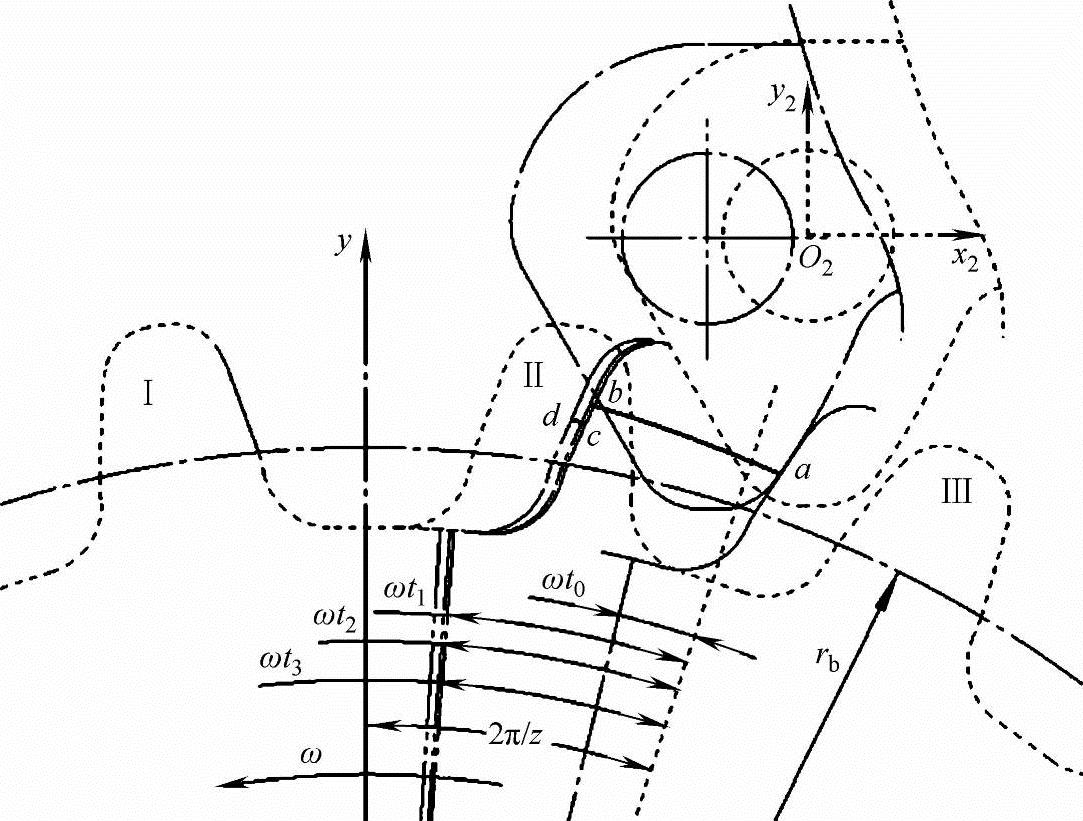

为了研究方便,不考虑齿形链参数的公差及链板孔和销轴的间隙,将链轮齿槽朝上时定为齿形链的初始位置,并且链轮以角速度ω逆时针旋转,以p=6.35mm的新型内-外复合啮合齿形链与z=20的渐开线链轮的啮合传动为例进行仿真和计算,并利用最小二乘法拟合求出其啮合线,如图4-15所示。

图4-15 新型内-外复合啮合齿形链的啮合线

当链轮逆时针旋转t0时间(ωt0弧度)后,链板的内侧圆弧工作齿廓曲线开始与轮齿Ⅲ参与啮合。

当链轮逆时针旋转到ωt1≤ωt≤ωt2时,链板的内侧圆弧工作齿廓和相邻链板的外侧直线齿廓同时与轮齿Ⅲ参与啮合,虽然其时间较短,但却表明了新型内-外复合啮合齿形链由内啮合→外啮合是平稳过渡转换的,从而减小了冲击、振动和噪声。

同时,仿真和计算还表明,链板两侧的外侧直线齿廓几乎是在同时啮合定位的,从而减小了齿形链的波动。

在图4-15中,粗实线表示齿形链的啮合线,虚线表示齿形链链板和链轮的初始位置。以轮齿Ⅱ和轮齿Ⅲ中间的齿槽中心线为仿真和计算的基准,分别以点画线表示轮齿Ⅲ逆时针旋转过ωt0、ωt1所在的位置,双点画线表示轮齿Ⅲ逆时针旋转过ωt2、ωt3所在的位置。图中粗实线ab表示轮齿Ⅲ与链板内侧工作齿廓的啮合线,粗实线cd表示轮齿Ⅲ与相邻链板外侧直线齿廓的啮合线(外啮合并定位区段),bc段则为两者的共同啮合区。由此可见,内侧工作齿廓参与啮合的时间较长。(https://www.xing528.com)

应该指出,随着新型齿形链节距p、链轮齿数z、链轮压力角α1、链轮变位系数x、链板边心距f、链板内侧工作齿廓曲率半径r1及曲率中心坐标等参数的变化,其啮合线的形状和ab、cd、bc三段的长度都会有所变化,但存在着三个啮合区段的特征不会改变。

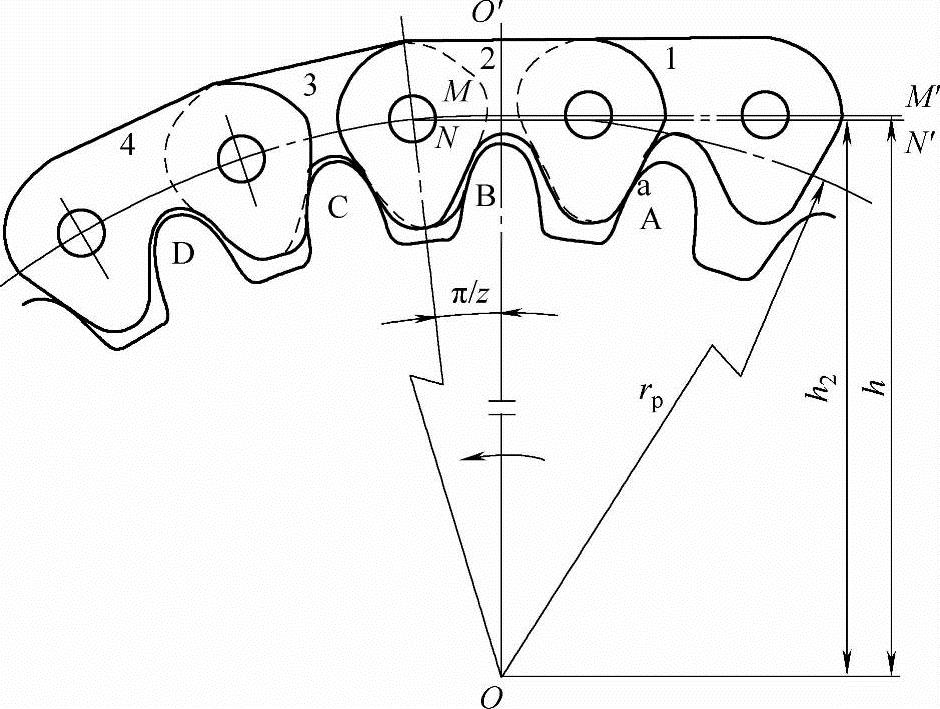

3.新型内-外复合啮合齿形链的多边形效应

现以图4-16和图4-17来阐述新型齿形链与链轮的啮合机制。令图4-16所示位置为新型齿形链与链轮啮合的初始位置,OO′为齿槽中心线,rp为分度圆半径,此时,MM′为链条紧边中心线的理论最高位置,MM′至链轮中心O的距离为h1。此时,链板1内侧齿廓相对于链板2外侧直线齿廓的伸出量为δ,链板2内侧齿廓由于链板2和链板3相对转过π/z角度,因而已经退出啮合,链板3外侧直线齿廓与轮齿B啮合完毕并处于定位状态,链板4与链板3相对转过2π/z角度后也处于定位状态并围在链轮上。由图4-16可以看出,链板1和链板2之间构成的铰链中心(不考虑公差,则为链板孔中心)与链板2和链板3之间构成的铰链中心的连线与分度圆相切,即与链条中心线MM′重合。在图4-16中随着链板1与链轮轮齿A的进一步啮入,当链轮逆时针转过π/z角度后,新型齿形链与链轮的啮合状态如图4-17所示。

图4-16 新型齿形链与链轮啮合初始位置

图4-17 链轮转过π/z角度后,新型齿形链与链轮的啮合状态

在图4-17中,OO′为轮齿B的中心线,此时,NN′为链条紧边中心线的理论最低位置,NN′至链轮中心O的距离为h2。此时,链板1内侧齿廓与轮齿A啮合于a点,链板2和链板1相对转过一定的角链条中心线至链轮中心O的距离为h,比理论最低位置NN′抬高了一个Δh值(见图4-18)。而对于普通外啮合齿形链在图4-17所示位置时,链条中心线即是理论最低位置,不存在抬高量Δh,则链条中心线波动量为h1-h2,而新型齿形链的中心线波动量为h1-h2-Δh,从而减小了多边形效应。随着链轮的进一步转动,链板1内侧持廓继续与轮齿A参与啮合,同时链板1内侧齿廓相对于链板2外侧直线齿廓逐步退出,直至链轮转过一定角度θ(π/z<θ<2π/z)时,链板1内侧齿廓完全退出与轮齿A的啮合,链板2外侧直线齿廓开始与轮齿A参与啮合,而与链板1相连的下一链节的链板与链轮还没有参与啮合。当链轮转过2π/z角度时,链板2外侧直线齿廓与轮齿A啮合完毕并处于定位状态,链板2处于图4-16中链板3的位置,链板1处于图4-16中链板2的位置,同时与链板1相连的下一链节的链板内侧齿廓开始与轮齿A相邻的下一轮齿参与啮合,从而完成一个周期的内-外复合啮合。

图4-18 链板1内侧齿廓与轮齿A的啮合状态

由以上分析可知,新型齿形链与链轮新的啮合机制可以减小链传动的多边形效应,同时由于交替承载,减轻了磨损。因此,为了尽可能大地减小齿形链传动过程中链条中心线的上下波动量,就要使齿形链链板内侧齿廓参与啮合的时间足够长,即伸出量δ越大,越能减小齿形链的多边形效应。但是,其前提是伸出量δ不能过大,如果δ过大,随着链轮的转动,相邻链板相对转过π/z角度时,内啮合无法转为外啮合,从而导致在图4-17所示链条中心线的最高位置时,由于内侧外凸的曲线而使链板2和链板3构成的铰链抬起,削弱了多边形效应减小的作用。如果δ太小,相邻链板相对转过的角度很小时,齿形链就实现了外啮合,没有很好起到减小多边形效应的重要功能,因此,在满足内-外交替啮合条件,且保证不发生干涉的条件下,需求出一个合适的链板内侧齿廓的综合曲率半径r1,使其对应的伸出量δ能够满足上述要求,以保证最大限度地减小链条中心线的波动量。

这种新型高速圆销式齿形链的啮合原理及其新齿形设计方法,既不同于普通的圆销式齿形链、变节距的滚销式Hy-Vo齿形链及双面啮合齿形链,也不同于齿轮的内啮合传动与外啮合传动。新型内-外复合啮合齿形链的由同一销轴上的分属两个相邻链节的两组链片的内、外侧齿廓相互交替承载完成一个啮合过程的工作原理是上述其他传动形式所不具备的。同时,应该说明,对于节距p<9.525mm的各种规格的高速微型齿形链,由于其销轴直径较小(d=2~3mm),若设计成变节距的低噪声的Hy-Vo链,则将其制造成一对符合传动性能要求的对滚的异形销轴的技术难度大,制造工艺复杂,成本很高。虽然目前市场上也有此类产品问世,但缺乏广阔的市场应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。