在新型结构的齿形链中,铰链副已由滚动摩擦代替了滑动摩擦,因而明显提高了其磨损特性。这些链条的链节是由工作链板和导向链板(导板)所组成,而链板是由两个棱柱形销轴连接在相邻链节铰链转动处,棱柱(异型销轴)沿接触表面相互滚动,棱柱具有不同的长度:链条的工作宽度由内棱柱(短的异型销轴)的长度确定,它的总宽度L是以链条装配时形成铆头之后的长棱柱的长度为先决条件而确定的。连接棱柱(即连接销轴)具有可使沿开口销移动的所必需的更大长度L1。

以ΓOCT 13552—1968标准中所规定的外啮合齿形链为例,阐述齿形链的选择和预定寿命的计算方法,在对尺寸参数、极限疲劳载荷和相关刚度参数修正后,其选择与计算方法也可适用于其他形式的滚销式(Hy-Vo)齿形链和圆销式齿形链。

链条工作特性的基本准则是磨损特性和疲劳强度,对于链条预定工作寿命的选择和计算必须具备如下已知条件,包括:传动功率P,主动链轮每分钟的转速n1,传动比i,链轮中心距a,链轮中心线对于水平线的偏斜角αn,以小时表示的预定的工作寿命T及链传动的工作条件(链条的润滑系统,磨粒状态、传动载荷的不均匀性)。

中速传动下链条节距p的选择与小链轮(通常为主动轮)的转速n1与节距p的对应关系参见表3-22所列。

表3-22 中速传动节距和转速对应表

链轮齿数应不小于17,为使链条平稳运转,小链轮齿数设计为19、21、23、25;大链轮齿数不大于60,齿数过多的链轮将导致链条的允许平均节距极限伸长的降低,因而减少了其工作寿命。

为了确定对于该工作条件下所需要的链条形式,在选定了节距时,由铰链所允许的摩擦功的条件来确定链条的工作宽度(mm):

式中:f=f1f2为链条的工况系数(考虑润滑条件、磨粒程度、传动载荷不均匀性等);λ为磨损特性系数,一般取0.01~0.015,具有摆动铰链的链条,λ=0.012,圆销式齿形链λ取较大值; 为链条速度(m/s),其中z1为主动链轮(通常为小链轮)齿数;χ为考虑链条的平均节距的允许伸长系数;X为链条节数;z2为从动链轮(通常为大链轮)齿数;

为链条速度(m/s),其中z1为主动链轮(通常为小链轮)齿数;χ为考虑链条的平均节距的允许伸长系数;X为链条节数;z2为从动链轮(通常为大链轮)齿数; 为由链条所传递的有效载荷(kgf)[1];

为由链条所传递的有效载荷(kgf)[1];

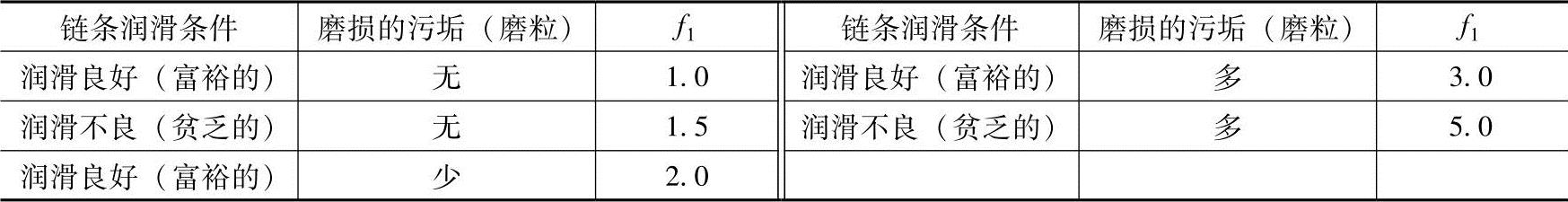

由润滑条件和磨损污垢(磨粒)决定的f1值可在表3-23中查得。

表3-23 工况系数表

注:1.润滑良好:借助注油器采用了对链条的不间断润滑或通过将链条浸入油池的方法,即循环润滑;润滑不良:借助注油器或毛刷用人工定期润滑链条。

2.当存在摩擦的粉尘并具有防护罩时,尽管密封不严,但可预防链条与粉尘接触,即为链条的“少量”磨损污垢;当存在摩擦的粉尘且没有防护罩或防护罩未密封的,即为链条的“大量”磨损污垢。

系数f2的值是由链传动载荷的不均匀程度确定的,取f2=1~2。

系数χ在每个单独的工况下的值由式(3-24)确定:

式中:Δp为由链轮齿形(参阅ΓOCT13576—1968)所决定的链条的允许平均节距极限伸长量(mm),对于直线齿形而言 ,对于曲线齿形而言

,对于曲线齿形而言 。(https://www.xing528.com)

。(https://www.xing528.com)

整链的链节数为

式中: 为以链节(节距)数表示的链轮中心距轴线之间的距离;αn为链段相对于链轮中心线所偏斜的角度,按式(3-23)所求得的链条工作宽度向上圆整(见表3-24)。

为以链节(节距)数表示的链轮中心距轴线之间的距离;αn为链段相对于链轮中心线所偏斜的角度,按式(3-23)所求得的链条工作宽度向上圆整(见表3-24)。

表3-24 滚销式齿形链的主要参数(ΓOCT13552—1968)

在确定了链条的形式尺寸之后,由磨损和疲劳强度的条件来确定载荷。

由链条在预定时间内的磨损条件来确定,即

由疲劳强度条件来确定,即

式中:Fd为极限疲劳载荷,其值见表3-24;ny为由传动的用途和重要性而决定采取的安全系数,其极限值1.2~1.6;Kσ为考虑与链轮齿啮合时产生链条冲击和振动的动力系数,

式中:vy为是链节对小链轮齿的冲击速度(cm/s),其指向沿链条主动边,对于直线齿形vy=0.029n1p,对于曲线齿形vy=0.036n1p;M为考虑被牵引的链节的质量和它的绝对刚度影响的值,其值见表3-24;SB=F+q(ca+0.102v2)为链条紧边张力(kgf),其中q为链条每米重量(kg),其值参见表3-24,c为系数,在链轮中心线处于垂直位置时其值等于1,而处于水平位置时等于6.25。

为确保链条的预定工作寿命,其允许的载荷应满足条件:

F≤[Fσ.u,Fσ.y]min (3-28)

如果允许的载荷是链条所传递的有效载荷的 时,则由上述所求得的宽度可以确定在传动中采用2排或3排所求得的链条。

时,则由上述所求得的宽度可以确定在传动中采用2排或3排所求得的链条。

在精确安装的条件下,多挂链条的平行传动是允许的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。