齿形链传动选择流程如下:

1.确定齿形链传动设计参数

选择齿形链传动,首先要尽可能确定以下的设计参数:动力源,从动设备,输入功率,驱动轴的速度、直径、键槽尺寸,从动轴的速度、直径、键槽尺寸,链传动的中心距和可调节距离,链传动的布置,空间尺寸上的限制,可选的润滑方式等。

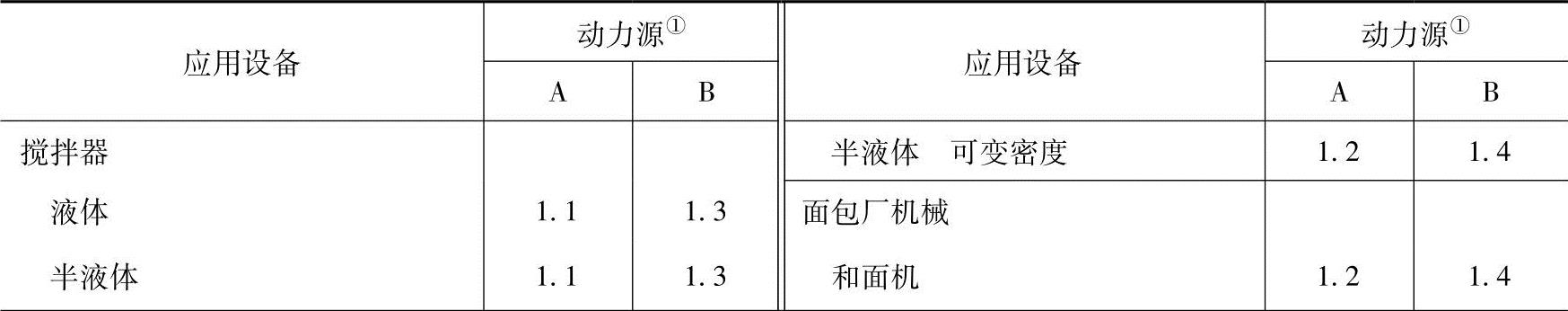

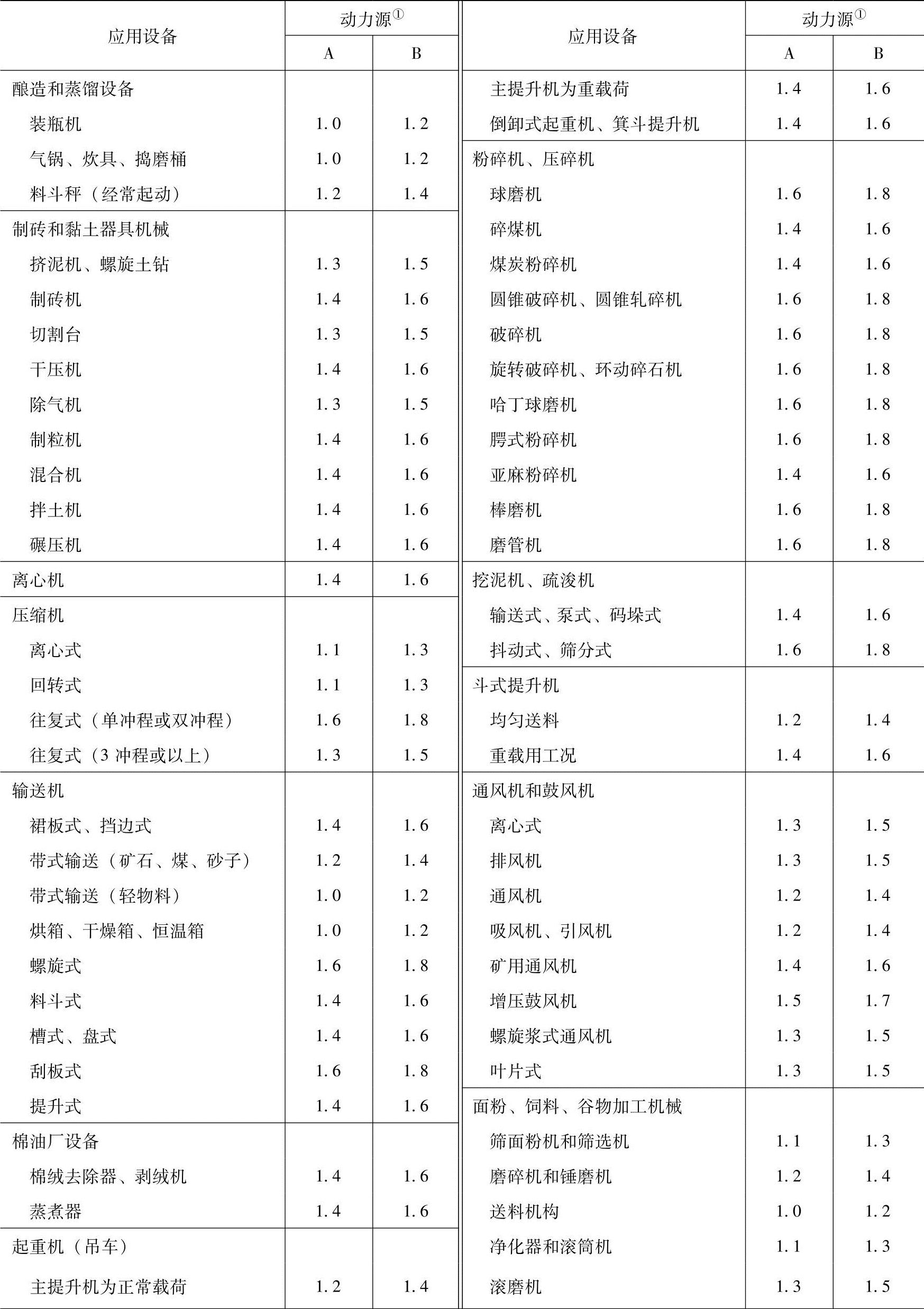

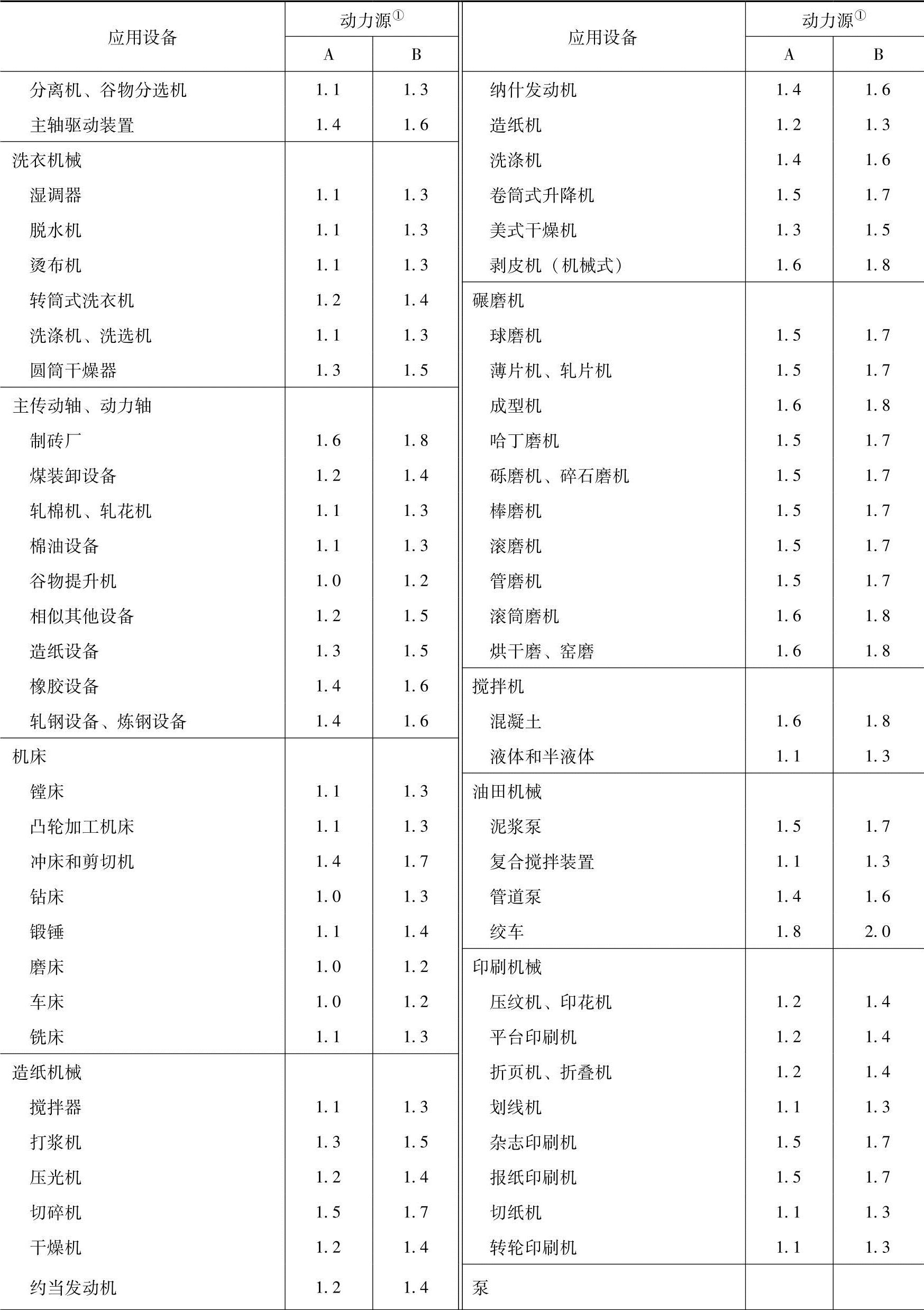

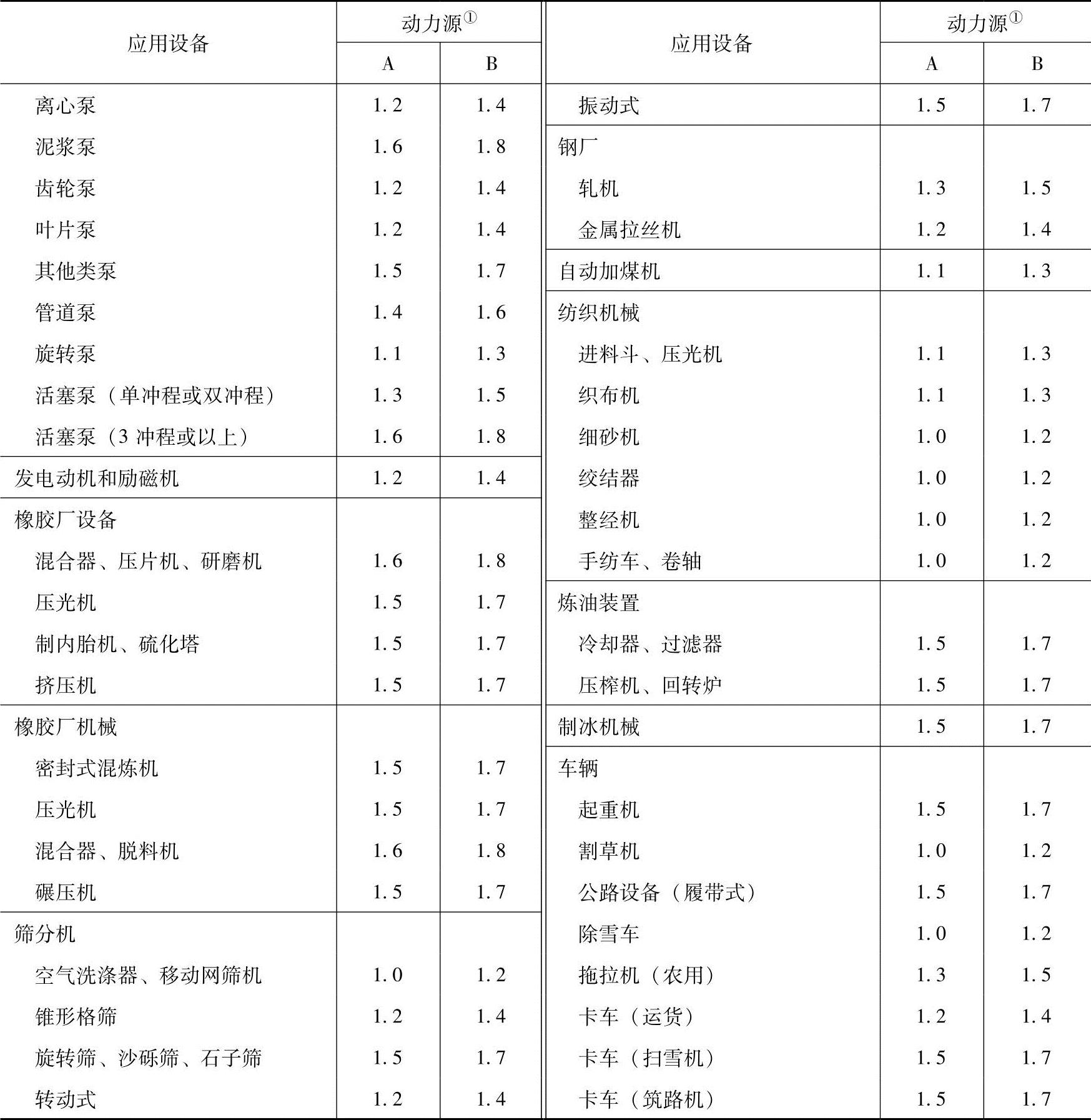

2.选定链传动的工况系数f1

根据动力源、从动设备和工作环境等参数从表3-11中选择相近的工况系数f1。表中的工况系数f1是针对正常的链条载荷情况的。对于非正常工况或极端恶劣的工作条件,此表中没有给出,这需要使用更大的工况系数。

表3-11 齿形链工况系数f1

(续)

(续)

(续)

① 动力源A指液力耦合或液力变矩器发动机、电动机、涡轮机或液力马达;动力源B指机械耦合发动机。

3.计算设计功率

设计功率等于输入功率乘以工况系数,即

Pc=Pf1(3-21)式中:Pc为设计功率(kW);P为要传递的功率(kW);f1为工作系数。

4.初步选择链条节距

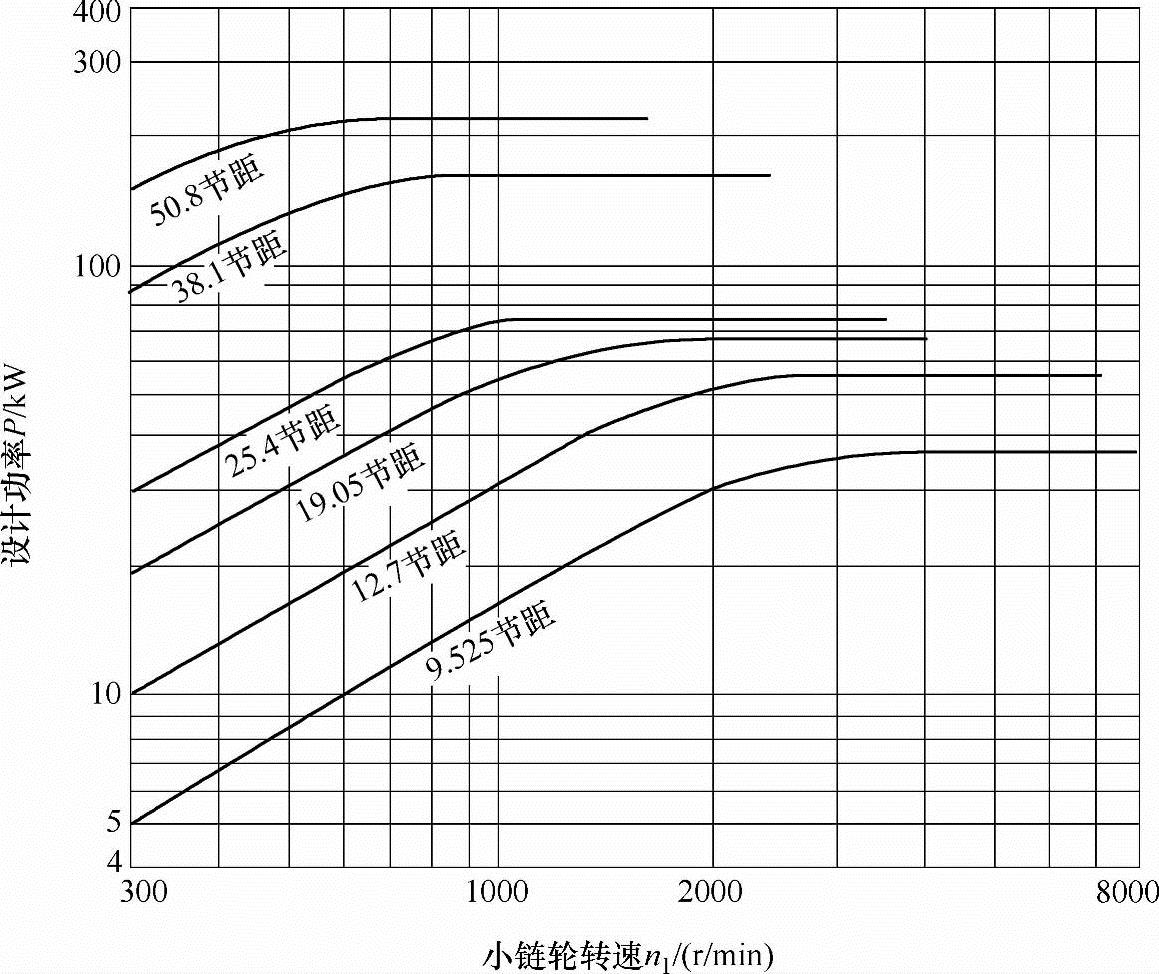

根据设计功率和小链轮转速在图3-10所示的齿形链节距选择曲线中初步选择齿形链节距,通常会有多个节距满足条件,从中选择一个节距。如初选的节距不合适,则要选择大一档或小一档的节距。

5.选择小链轮齿数

选择小链轮的齿数,然后校验链轮尺寸是否符合链轮轴的外径尺寸和键槽尺寸要求。为了使齿形链传动运行平稳并具有长的使用寿命,一般小链轮最少推荐齿数是21齿,高速传动时小链轮要有25齿以上;如链轮齿数减少,由于多边形效应,会增加链传动运行时振动和噪声,正常情况下小链轮齿数不能小于12齿。

图3-10 齿形链节距选择曲线

6.确定链条宽度

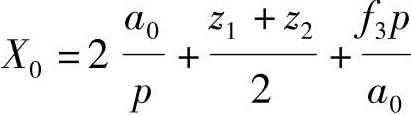

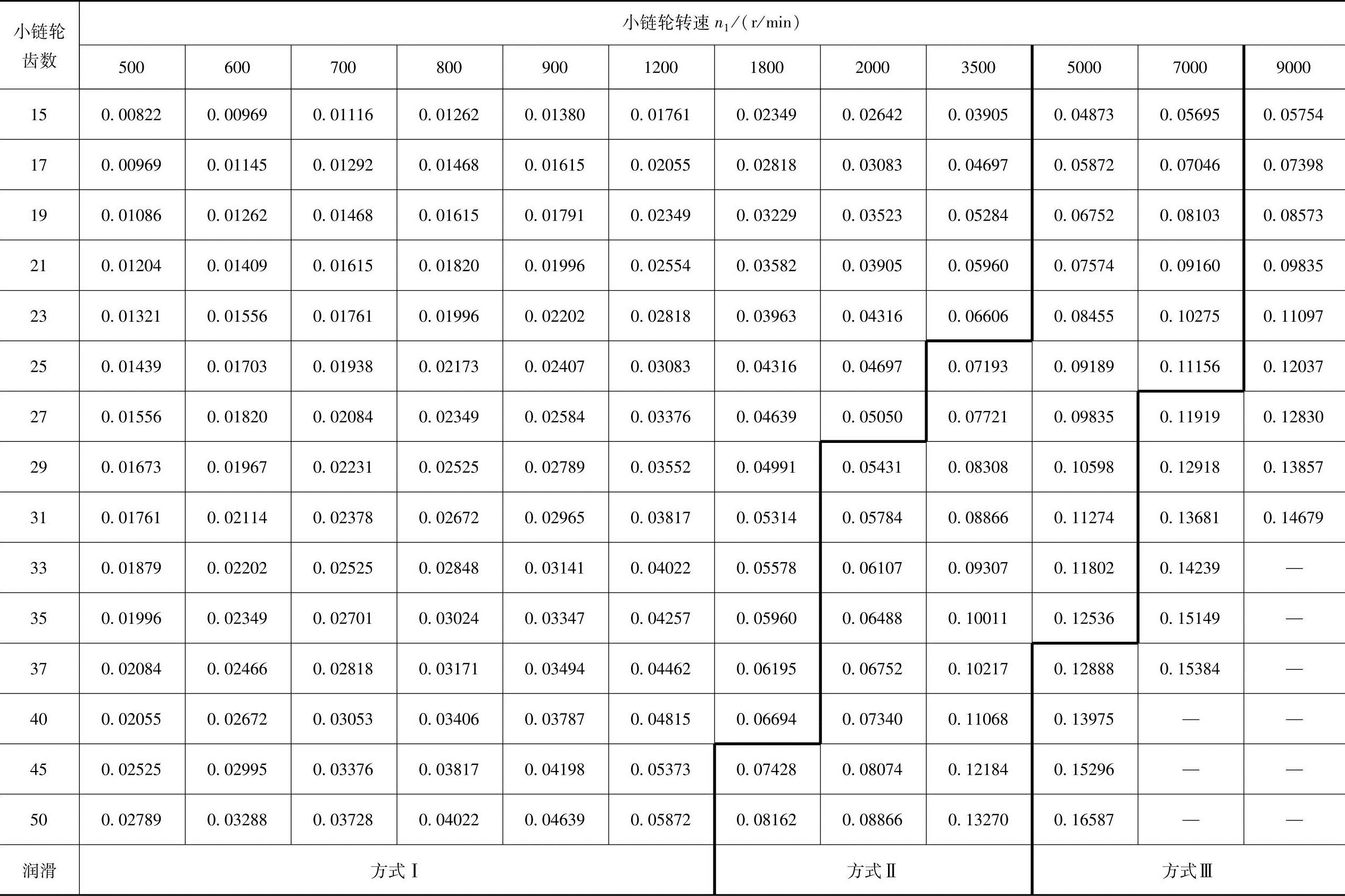

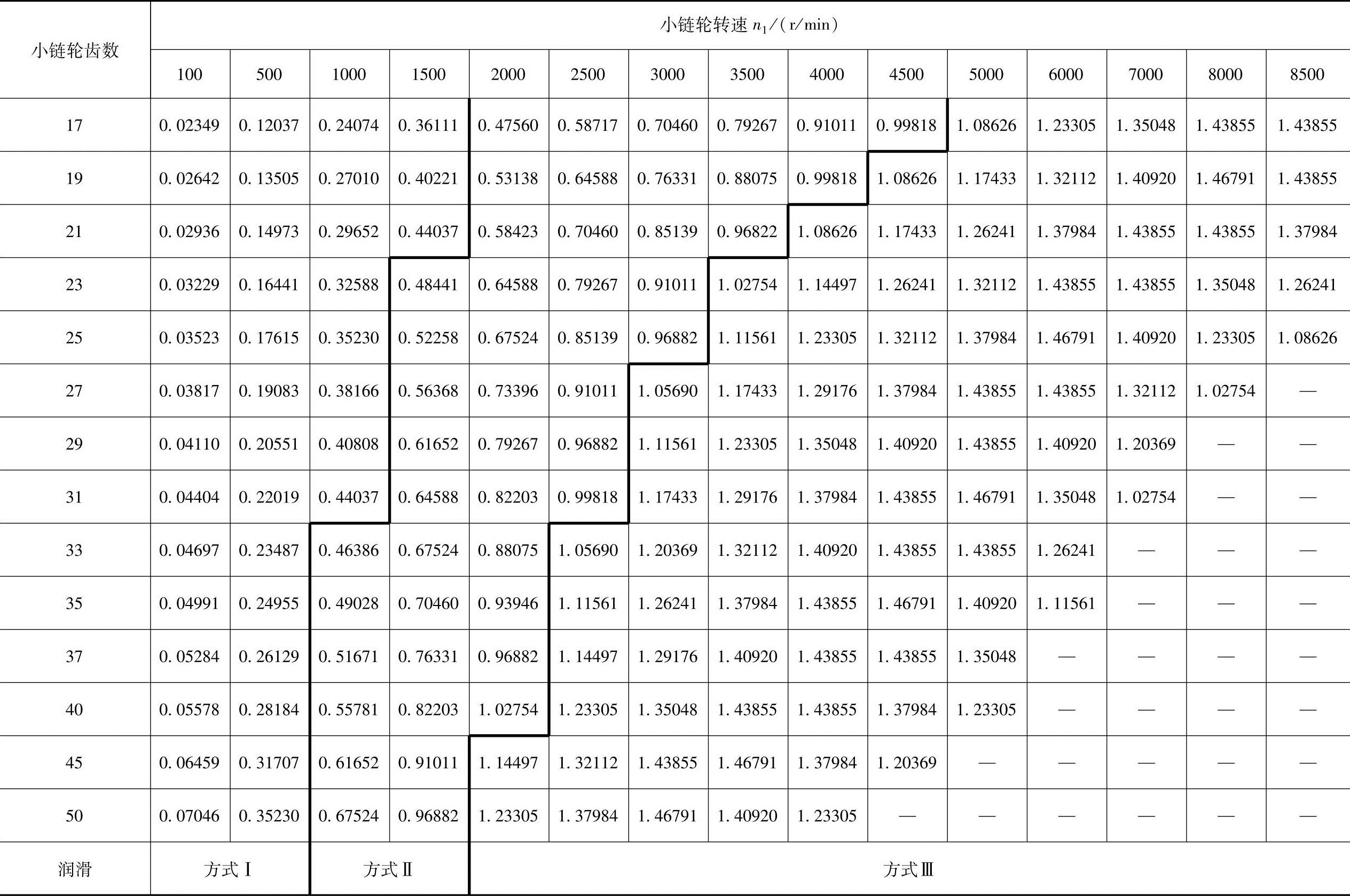

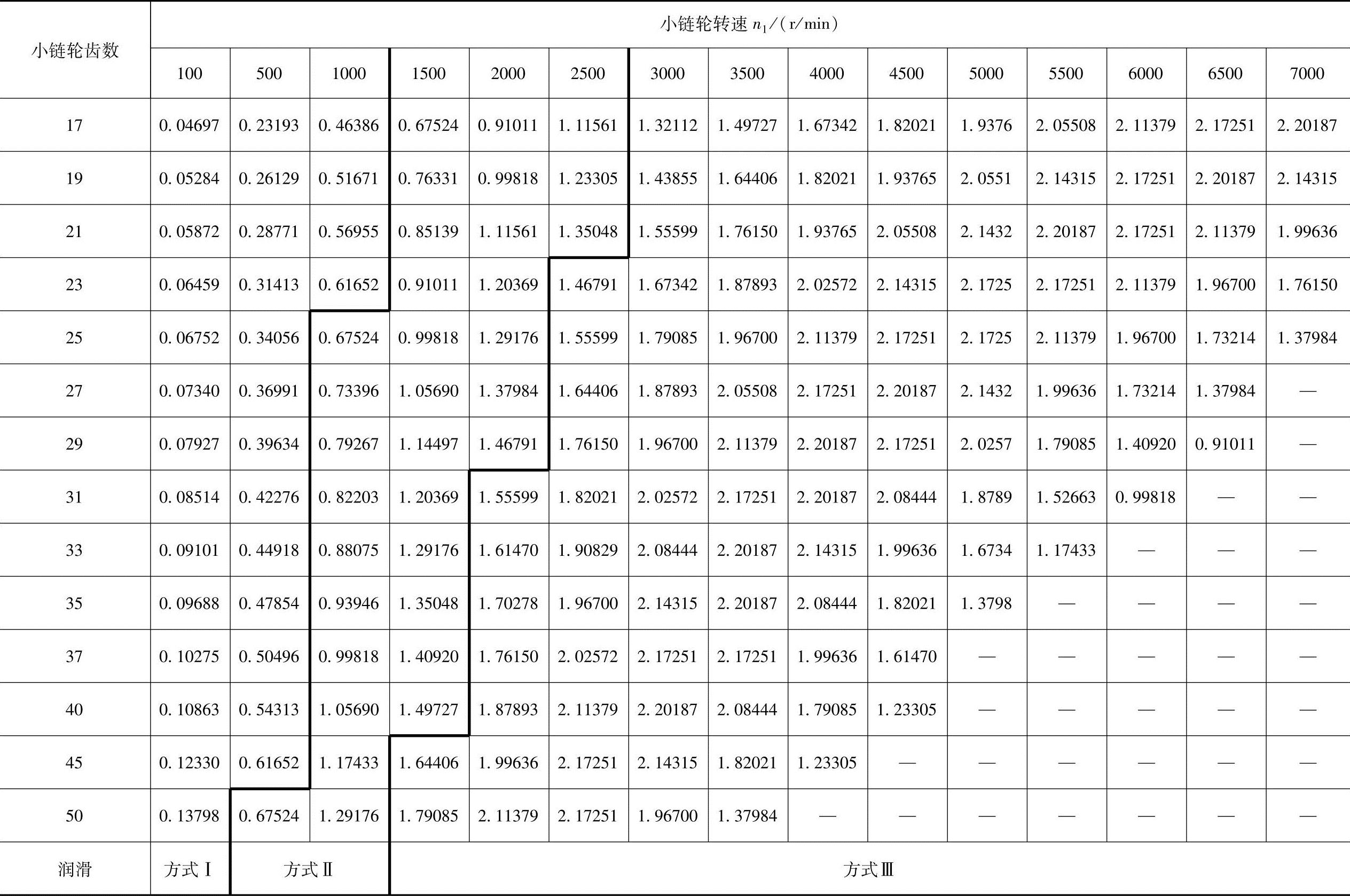

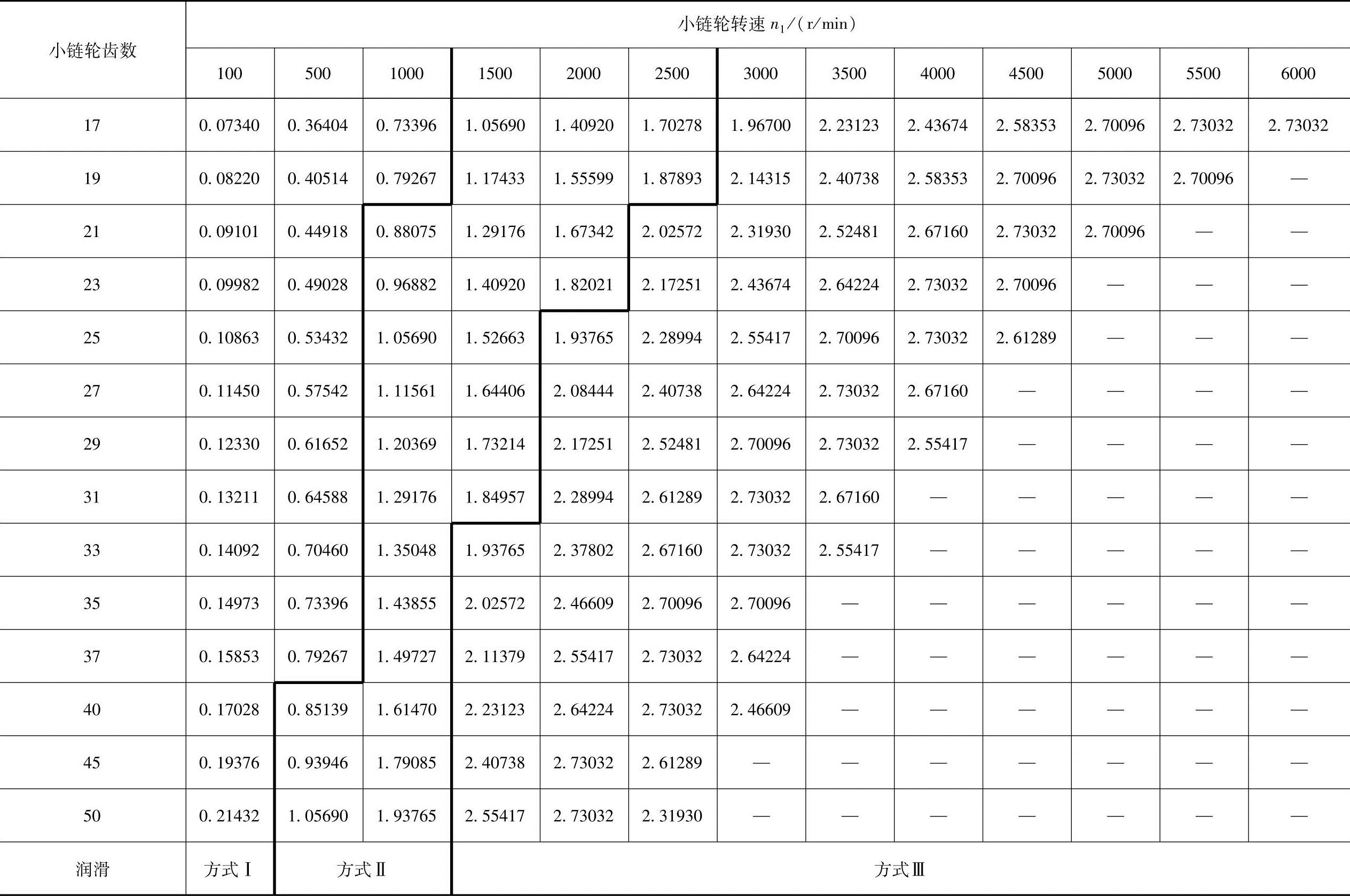

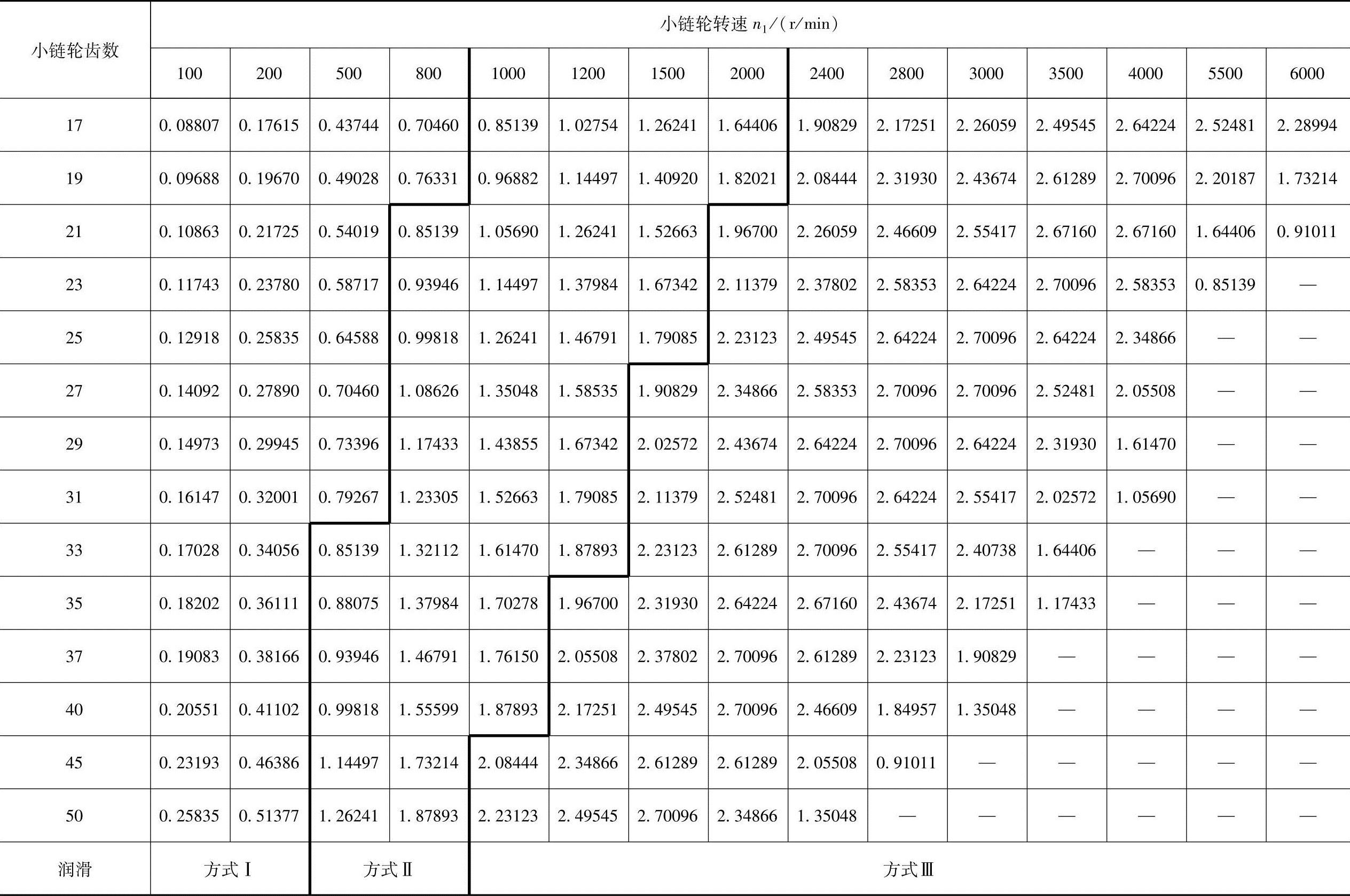

查阅表3-12~表3-20,根据小链轮的齿数和速度,找出每1mm宽度的功率能力Pu,采用式(3-22)计算出需要的最小链宽Tmin。

Tmin=Pc/Pu(3-22)式中:Pc为设计功率(kW);Pu为每1mm宽度的功率能力。

7.选择大链轮齿数

根据选定的小链轮齿数和传动比(从动轴与驱动轴速度比值)计算大链轮齿数,如计算出的大链轮齿数不是整数,要选择靠近计算值的整数,如果大链轮的整数齿达不到传动比要求,则要增大小链轮的齿数。一般大链轮的齿数不应超过120齿。

8.计算链条长度

对于一个有两个链轮的齿形链传动,根据链条的节距p和初选中心距a0,使用式(3-5)和式(3-6)计算链条的节距数X0。

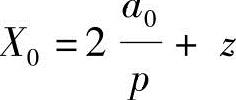

如果计算出的链条节距数是小数的,圆整成整数,一般多圆整到偶数,避免使用过渡链节。当两链轮齿数相等时(z=z1=z2),使用式(3-5): 。当两链轮齿数不相等时,使用式(3-6):

。当两链轮齿数不相等时,使用式(3-6): 。式中,f3见表3-6。

。式中,f3见表3-6。

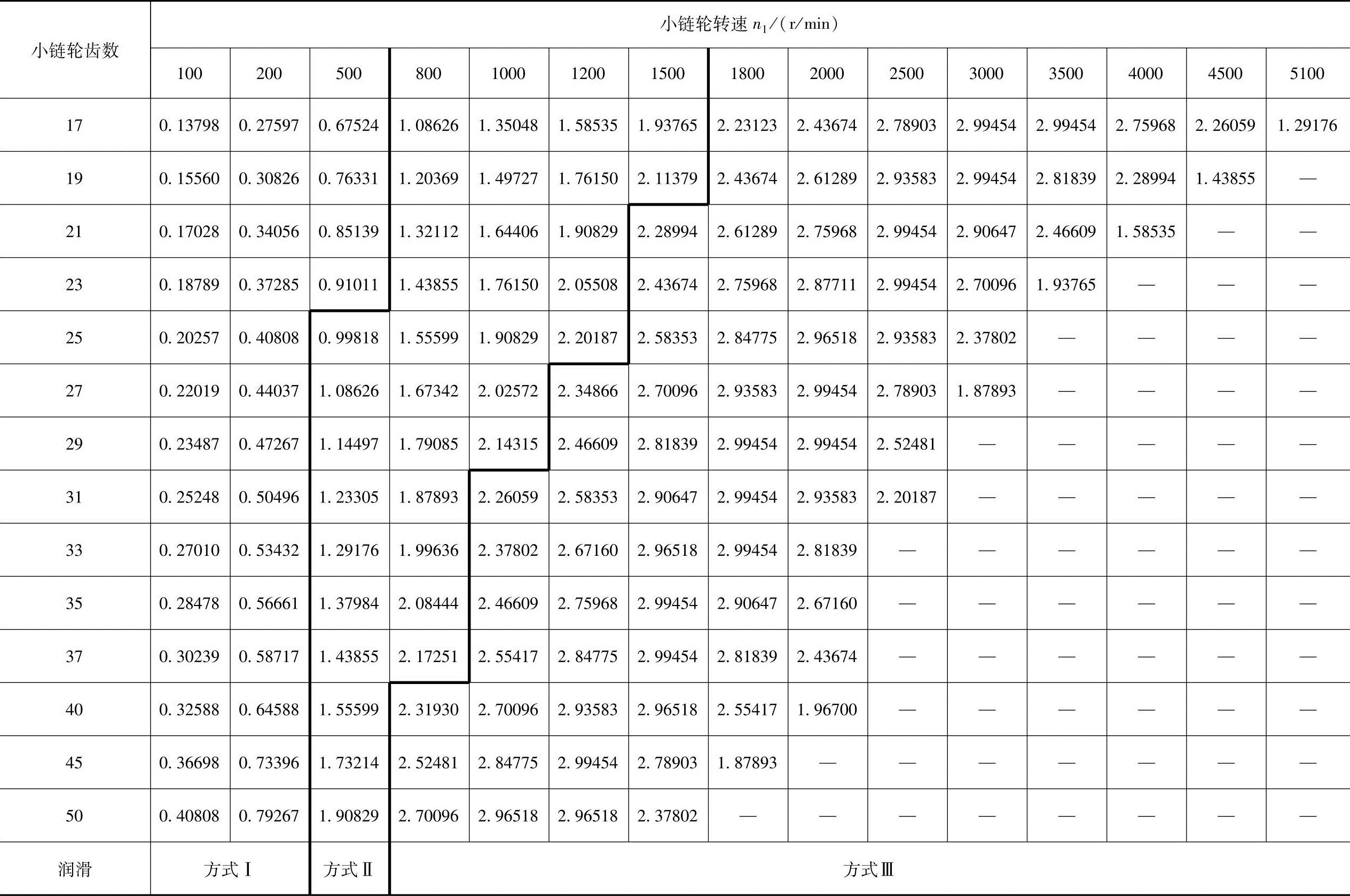

表3-12 4.762mm节距链条每1mm链宽的额定功率表(单位:kW)

(https://www.xing528.com)

(https://www.xing528.com)

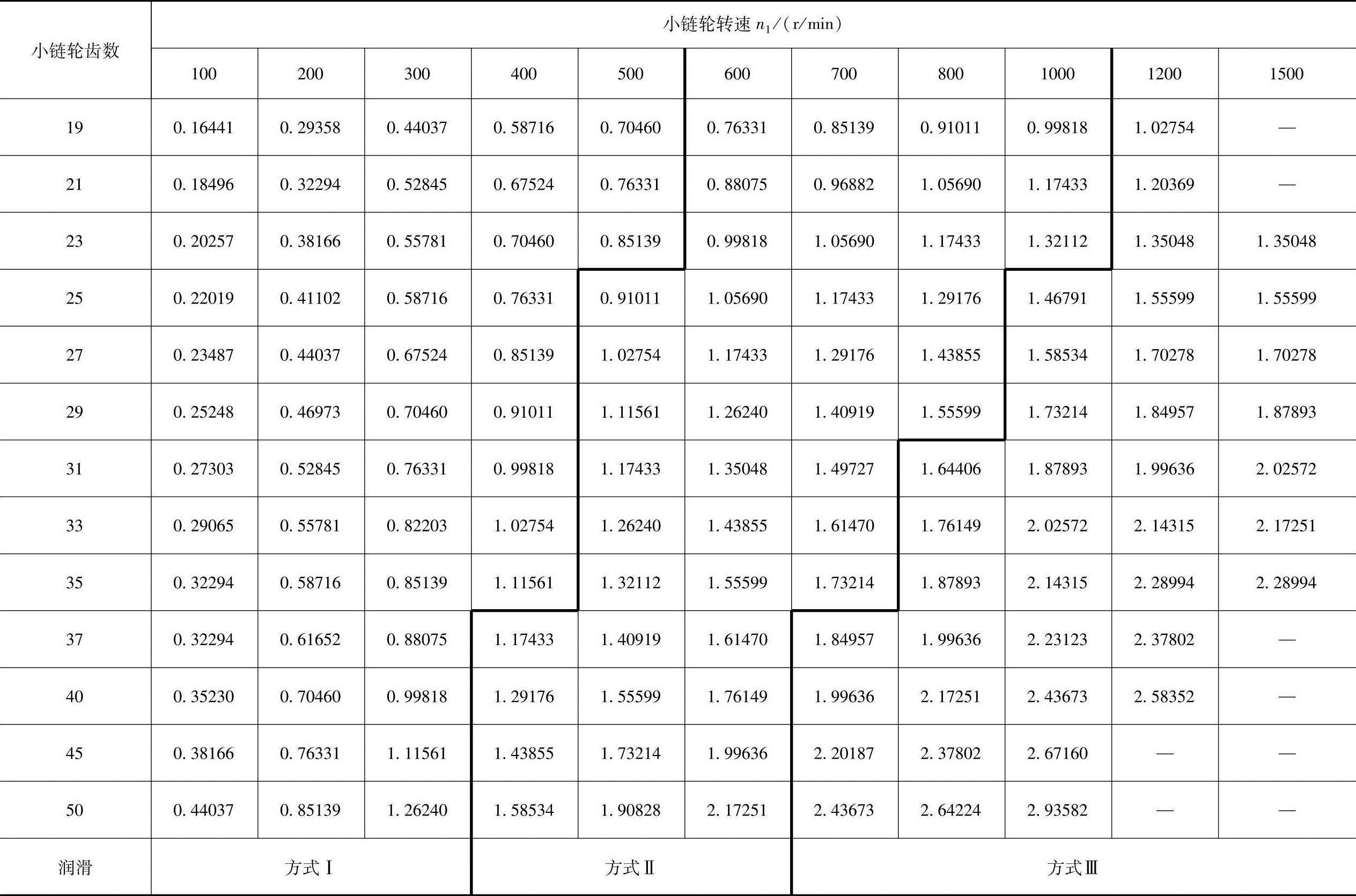

表3-13 9.525mm节距链条每1mm链宽的额定功率表(单位:kW)

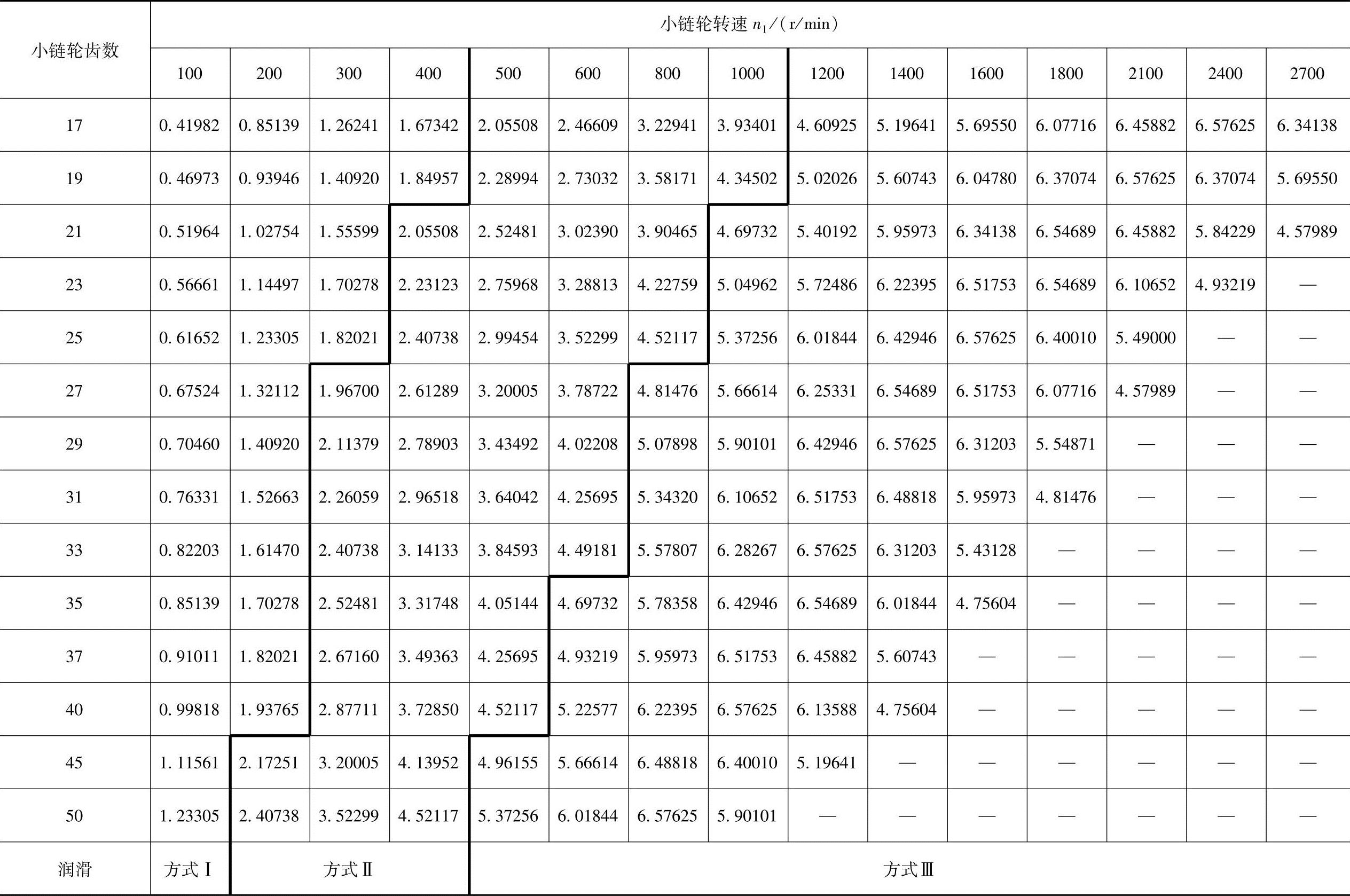

表3-14 12.70mm节距链条每1mm链宽的额定功率表(单位:kW)

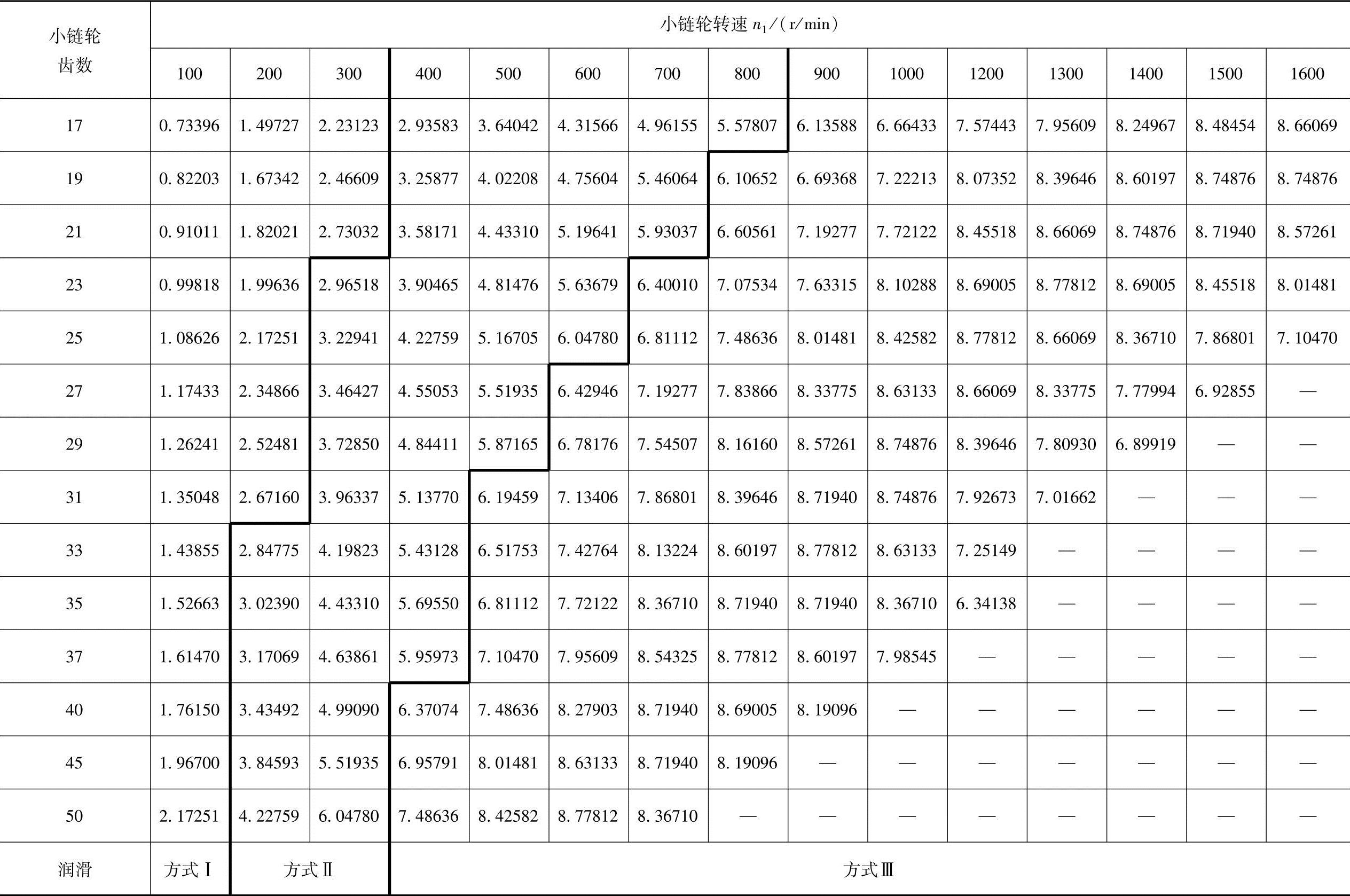

表3-15 15.875mm节距链条每1mm链宽的额定功率表(单位:kW)

表3-16 19.05mm节距链条每1mm链宽的额定功率表(单位:kW)

表3-17 25.40mm节距链条每1mm链宽的额定功率表(单位:kW)

表3-18 31.75mm节距链条每1mm链宽的额定功率表(单位:kW)

表3-19 38.10mm节距链条每1mm链宽的额定功率表(单位:kW)

表3-20 50.80mm节距链条每1mm链宽的额定功率表(单位:kW)

9.修正中心距

将计算出的链条节距数X0按式(3-7)、式(3-8)计算两链轮的中心距。当两链轮齿数相等时(z=z1=z2),按式(3-7)计算: 。

。

当两链轮齿数不相等时,按式(3-8)计算:a=f4p[2X-(z1+z2)]。式中,f4的值见表3-7。

10.选择润滑方式

正确的润滑对确保链条的使用寿命是必不可少的,充足的润滑可以防止生锈、散发热量、缓和冲击及冲走磨屑,功率表就是在充足润滑的前提下提出的。

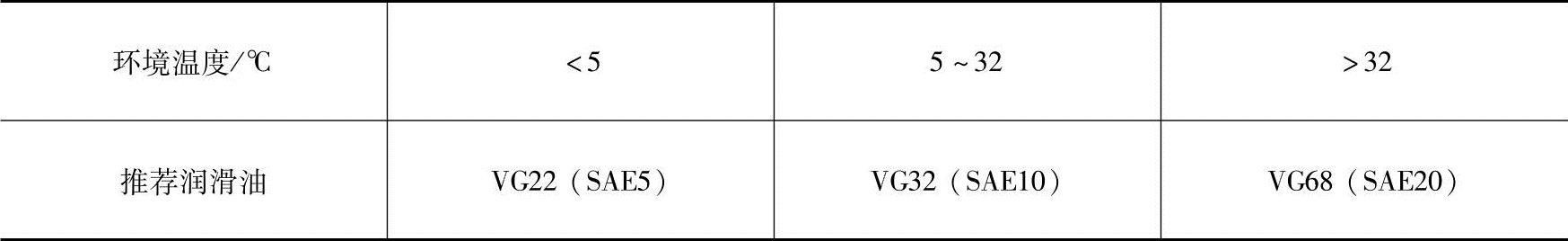

在大多数应用场合,推荐使用高等级的未净化的石油基质油,不推荐使用稠化油。重油和油脂过于黏稠,很难进入链条铰链内,所以应避免使用。齿形链传动应避免在灰尘和潮湿的环境中使用,应保证所用的润滑油未受过污染,同时需要定期更换。表3-21所列给出了规定节距范围内在各种环境温度下使用的润滑油黏度。

表3-21 规定节距范围内在各种环境温度下使用的润滑油黏度

给链条施加润滑剂的系统基本可分为3类,即方式Ⅰ、方式Ⅱ和方式Ⅲ。方式Ⅲ油流润滑是最适宜的方式,也可基于链条的速度选择方式Ⅰ或方式Ⅱ润滑。额定功率表中给出的综合考虑不同齿数链轮和不同速度下对润滑的最低要求。一般而言,润滑越好,链条寿命越长。因此,宜尽可能选择可以采用的最好润滑方式。

方式Ⅰ为滴油或者手工润滑。方式Ⅰ润滑有两种不同类型分别为:滴油和手工。

滴油润滑:使用滴油润滑器将润滑油滴较好地施加在链条内表面。滴油量和频率应能有效防止链条铰链部位变色,滴油时必须注意不能让链条运动产生气流将油滴吹偏。

手工润滑:用刷子或油壶施加润滑油,加油量和频率应能有效防止链条过热或铰链部位变色。

方式Ⅱ为浸油润滑或油盘(油底壳)润滑。方式Ⅱ润滑有两种不同类型,分别为浸油润滑和油盘润滑。

浸油润滑:链条低边要浸入油池中运行,在链条工作运行时,润滑油液面最低点处应达到链条的节距线高度。

油盘润滑:一个旋转油盘将油从油池甩起并通过集油盘导流滴到链条上。甩油盘的直径应使油盘在边缘处产生最小为3m/s、最大为40m/s的线速度,链条在油面以上运转。

方式Ⅲ为油泵压力喷油润滑。通常由一个油泵来提供一个连续的油流施加到链条上,润滑油是典型的再循环并经过滤的,润滑油对准链条的松边,均匀地喷过链条的内侧表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。