在修理铭牌失落或数据不全的电动机,以及需要改变某些性能的电动机时,应通过计算得出电动机的各种技术数据。

1.定子绕组匝数的计算

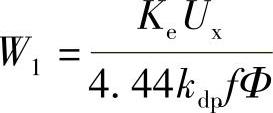

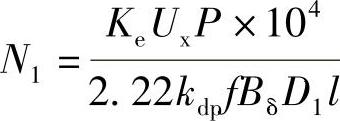

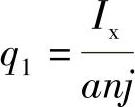

(1)每相串联匝数

式中,W1为每相串联匝数(匝);Ke为降压系数(又称电势系数),小型电动机取0.86,中型电动机取0.90,大型电动机取0.91;Ux为相电压(V);kdp为绕组系数,kdp=kd1kp1,见表2-28、表2-29;f为电源频率(Hz);Φ为每极气隙磁通(Wb)。

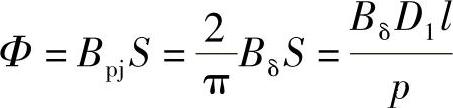

(2)每极磁通

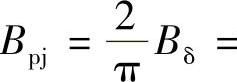

式中,Bpj为气隙中平均磁通密度,它与气隙中最大磁通密度Bδ的关系为

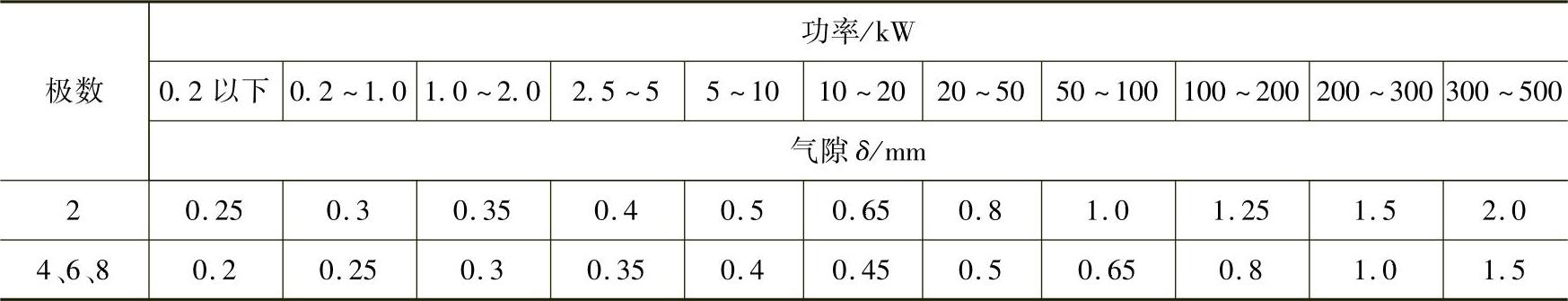

;S为每极下的气隙面积(m2);Φ为每极磁通(Wb);Bδ为气隙磁通密度(T),应根据电动机的具体情况选取,当铁心材料差、气隙大、极数少时应取小值,另外可根据电动机工作是否间歇、短时,以及通风冷却条件等情况适当调整,参见表2-26;D1为定子内径(cm);p为电动机极对数;l为定子铁心长度(cm)。

;S为每极下的气隙面积(m2);Φ为每极磁通(Wb);Bδ为气隙磁通密度(T),应根据电动机的具体情况选取,当铁心材料差、气隙大、极数少时应取小值,另外可根据电动机工作是否间歇、短时,以及通风冷却条件等情况适当调整,参见表2-26;D1为定子内径(cm);p为电动机极对数;l为定子铁心长度(cm)。

定子、转子铁心间的气隙应符合表2-27中的规定,也可以用以下经验公式计算,即

式中,δ为定子、转子铁心间的气隙(mm)。

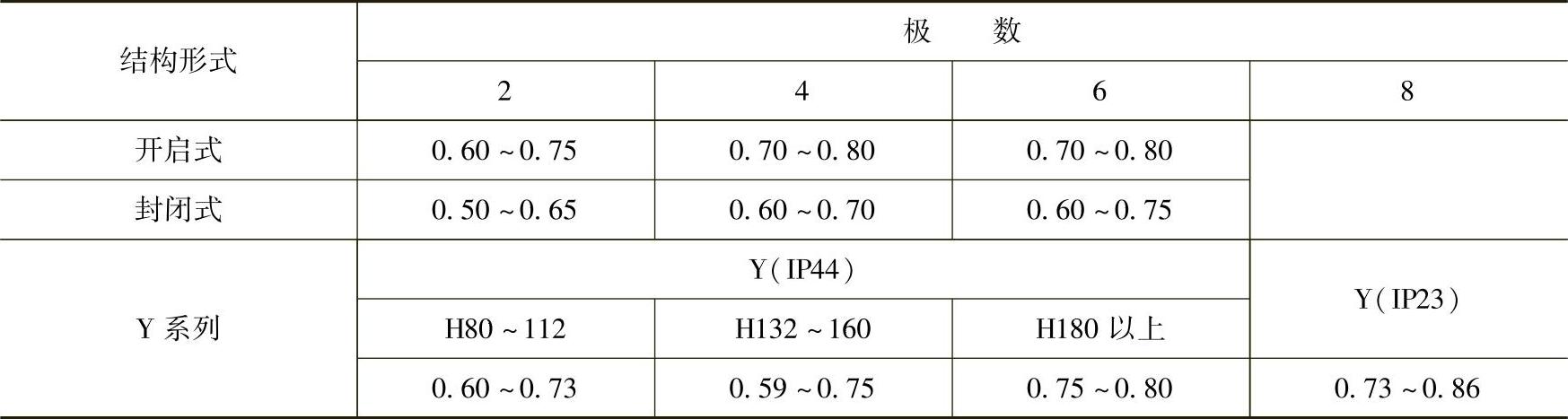

表2-26 三相异步电动机的气隙磁通密度Bδ(单位:T)

表2-27 三相异步电动机的气隙

若气隙过大,应降低Bδ值,以保证电动机的空载电流不致过大,功率因数不致过低。

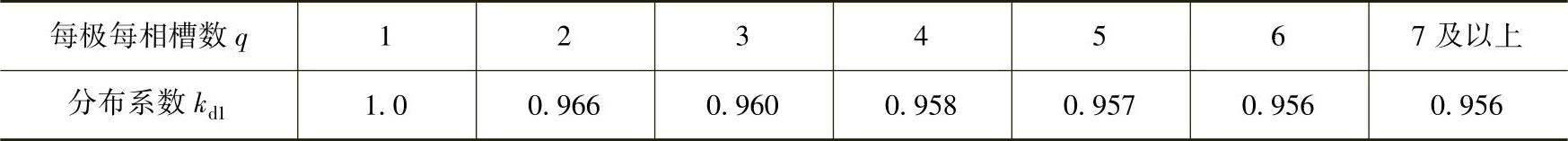

(3)绕组系数kdp

1)分布系数kd1。kd1是由于一个极相组的各个线圈分嵌在不同槽内引起的,kd1的大小和每极每相槽数q有关。q越大,kd1越小。当q>6时,kd趋于一个常数。kd1的值可由表2-28查得。

表2-28 分布系数kd1值

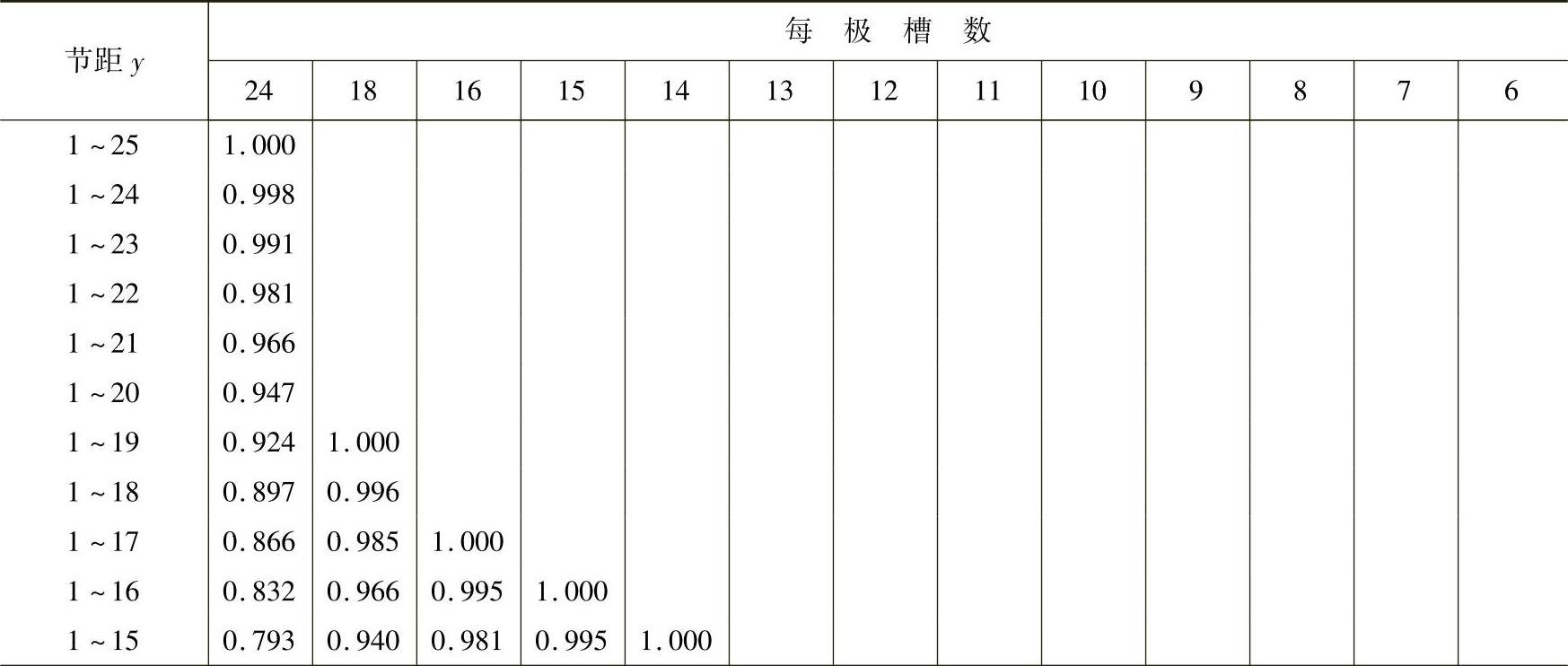

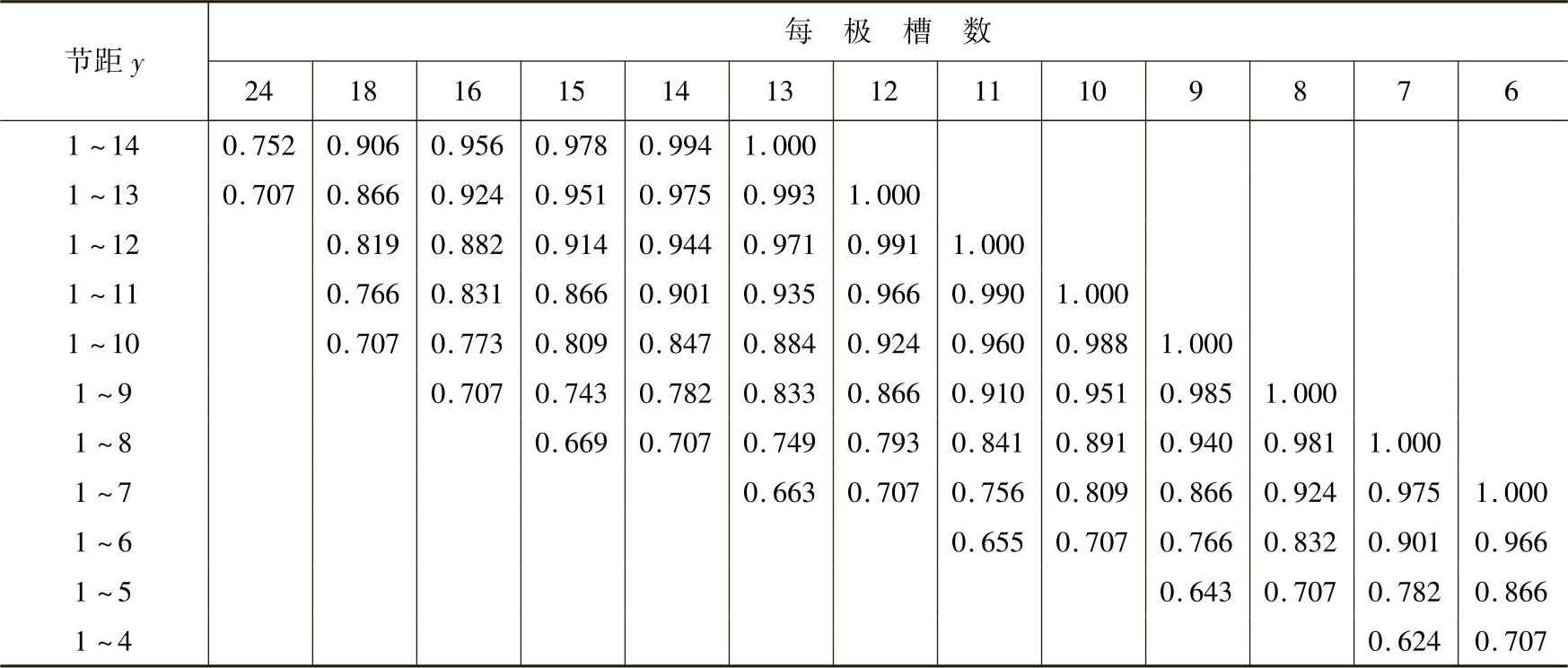

2)短距系数kp1。双层绕组的线圈都采用短距,其节距y小于极距τ。y越小,kp1也越小。kp1可由表2-29查得。

表2-29 短距系数kp1值

(续)

3)绕组系数kdp:kdp=kd1kp1。对于单层绕组,当采用全距线圈时,kp1=1,故kdp=kd1。

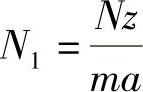

(4)每相串联导线根数N1

(5)每槽导线根数 每槽导线根数N与每相串联导线根数N1之间有如下关系:

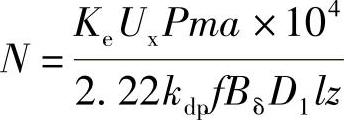

经推算,得

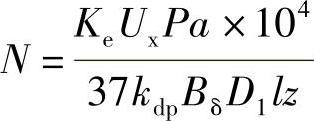

将f=50Hz,m=3(三相异步电动机)代入上式,得

式中,a为电动机绕组并联支路数。

(6)每个线圈的匝数Wy

1)双层绕组:由于每一槽中有上、下两个线圈边,故Wy=N/2。整个电动机绕组的线圈总数等于槽数z,每相线圈数为z/3。

2)单层绕组:Wy=z。整个电动机绕组的线圈总数等于z/2,每相线圈数为z/6。

按以上公式求得的线圈匝数,在电动机气隙正常的情况下才适用。若气隙不在规定范围内,则需适当增加线圈匝数以减小空载电流,使电动机的性能满足要求。

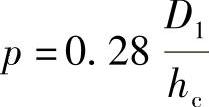

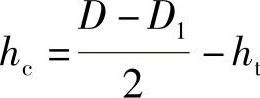

(7)极对数的估算 对于无铭牌的电动机,极对数p可按下式估算:

式中,hc为定子铁心实际轭高(cm), ,如图2-1所示。

,如图2-1所示。

图2-1 定子尺寸图

2.额定功率的估算

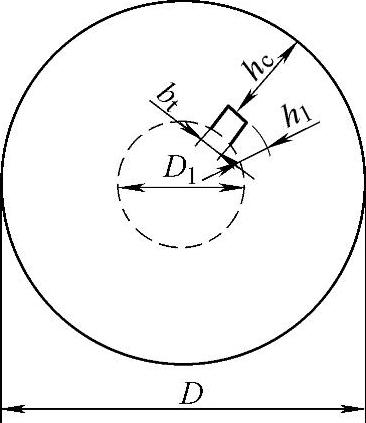

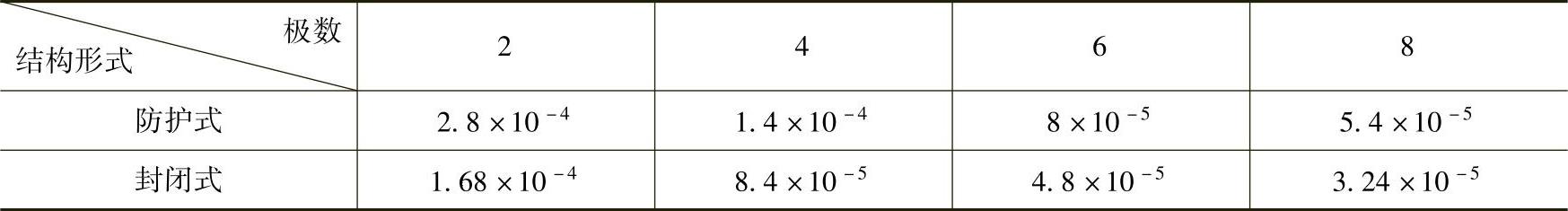

1)估算方法一:用定子铁心尺寸来估算额定功率,即

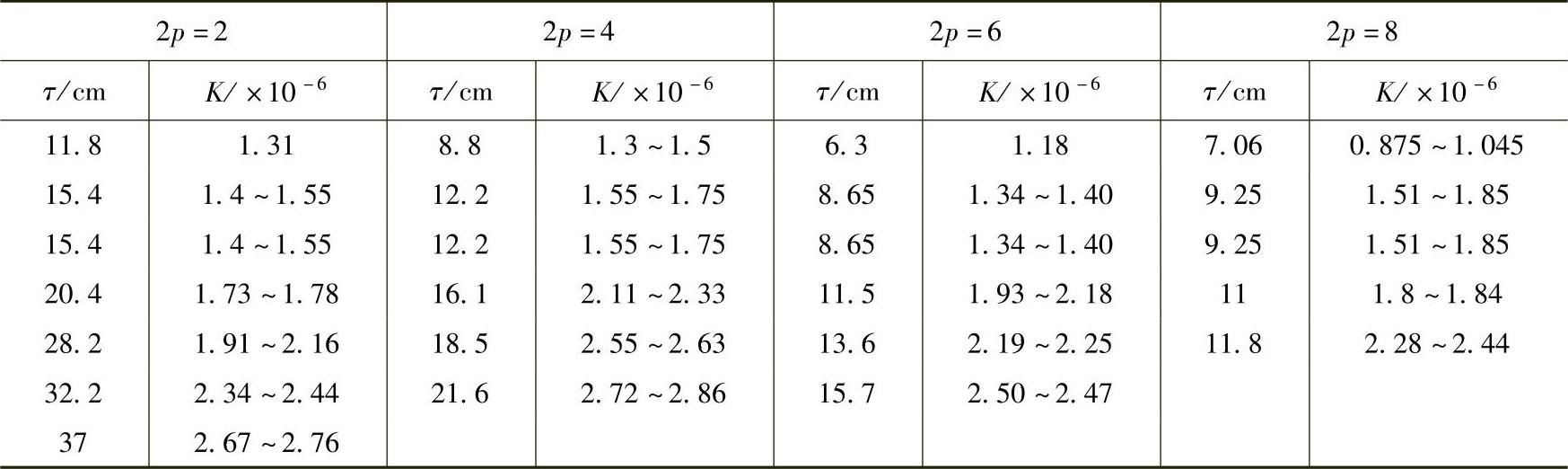

Pe=KD31l式中,Pe为电动机的额定功率(kW);K为估算系数,见表2-30;其他符号意义同前。

表2-30 估算系数K的值

【例2-1】 有一台电动机,其定子内径D1为15.5cm,铁心长度l为9cm,极对数为4极,试估算其功率。

解:查表2-30得K=1.4×10-4,故电动机额定功率约为

Pe=KD31l=1.4×10-4×15.33×9=4.7kW,可认为此电动机额定功率为4.5kW。

2)估算方法二

Pe=KD21ln1

式中,K为电动机的功率系数,见表2-31;n1为电动机的同步转速(r/min);其他符号同前。

试算时,可取K=1.75×10-6,也可从表2-31中查得。

表2-31 电动机功率系数与极距τ的关系

3)估算方法三:用三相功率公式估算额定功率,即

Pe=3UxIxηcosφ×10-3=3 U1I1ηcosφ×10-3(kW)式中,Ux、U1分别为电动机额定相电压和线电压(V);Ix、I1分别为电动机额定相电流和线电流(A);cosφ、η分别为电动机的功率因数和效率,可由同类电动机的技术数据中查得。

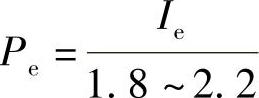

4)估算方法四:用额定线电流估算,即

小电机分母取大值,大电机分母取小值。

3.导线截面的选择

(1)根据额定功率选择导线截面积

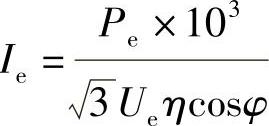

1)根据估算出的额定功率Pe,求出额定电流:

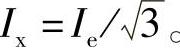

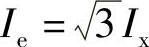

式中,Ie为电动机额定电流(A);Ue为电源额定线电压(V)。电动机绕组的相电流Ix的计算方法如下:星形联结时,Ix=Ie;三角形联结时, (https://www.xing528.com)

(https://www.xing528.com)

2)求出定子导线截面积:

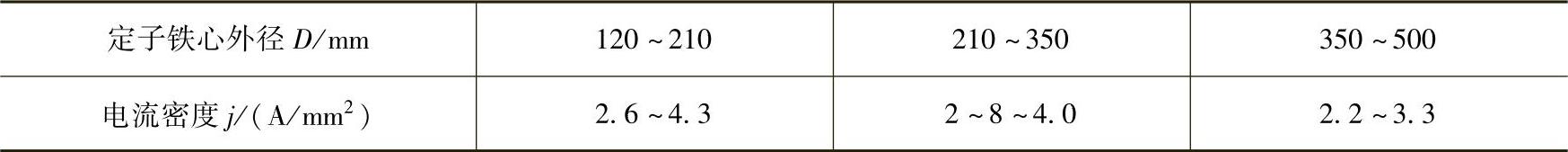

式中,q1为定子导线截面积(mm2);a为并联支路数;n为导线并联根数;j为定子电流密度(A/mm2),铜导线一般可按表2-32选取或参照相近规格的电动机技术数据。

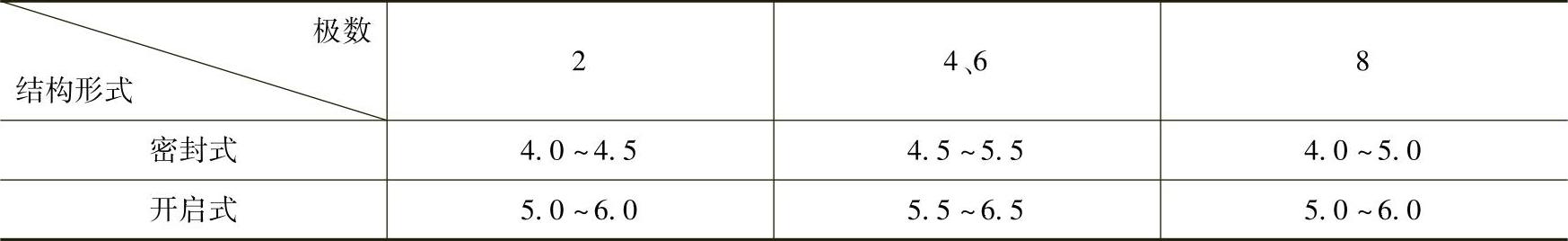

表2-32 中小型电动机定子电流密度j(A/mm2)

表中数据较适用于新产品,对老产品应酌情减小10%~15%。一般功率大者取小值,功率小者取大值。

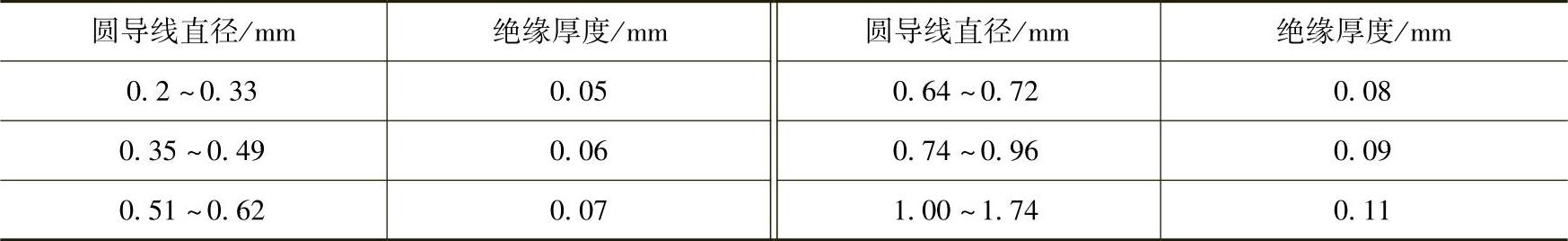

3)导线直径的选择原则:当导线直径过小时,绕组电阻将增大5%以上,从而影响电动机的电气性能;当导线直径过大时,漆包线的绝缘厚度过大,则会导致嵌线困难。常用聚酯漆包线的绝缘厚度见表2-33。

表2-33 常用聚酯漆包线的绝缘厚度

为了使嵌线顺利、槽利用率高,绕组的导线直径不宜超过1.68mm。但若导线过细,机械强度就较差,嵌线时容易拉断。一般对于5号机座以下的电动机,单根导线的直径最好不超过1.25mm;对于6~9号机座的电动机,单根导线的直径最好不超过1.68mm。导线并联根数n最好不超过4根。若所需导线总的截面积过大,则可增加电动机并联支路数a。

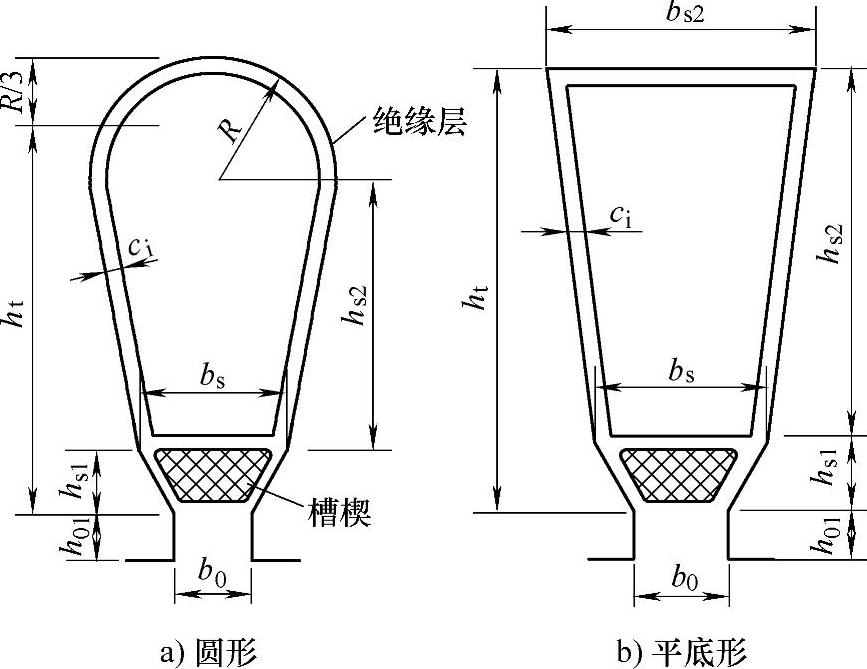

图2-2 槽尺寸

确定导线线规后,还应校验槽满率Fk。校验槽满率的方法如下:把实际槽形描印下来进行测量,如图2-2所示。槽楔厚度h可根据拆下的实物量取,一般为2~4mm。

槽内导线总面积(即槽有效面积)为

Sux=Ss-Si

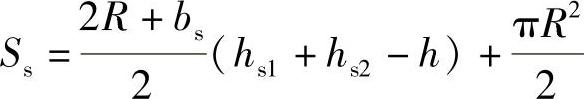

式中,Ss为槽面积(mm2);Si为槽绝缘占的面积(mm2)。对于图2-2a所示的圆底槽有

单层绕组 Si=Ci[2(hs1+hs2)+πR+bs]

双层绕组 Si=Ci[2(hs1+hs2)+πR+2R+bs]对于图2-2b所示的平底槽有

单层绕组 Si=Ci[2(hs1+hs2)+bs1+bs2]

双层绕组 Si=Ci[2(hs1+hs2)+2bs2+bs1]

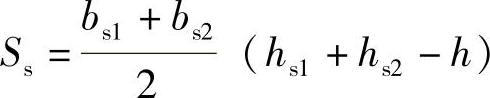

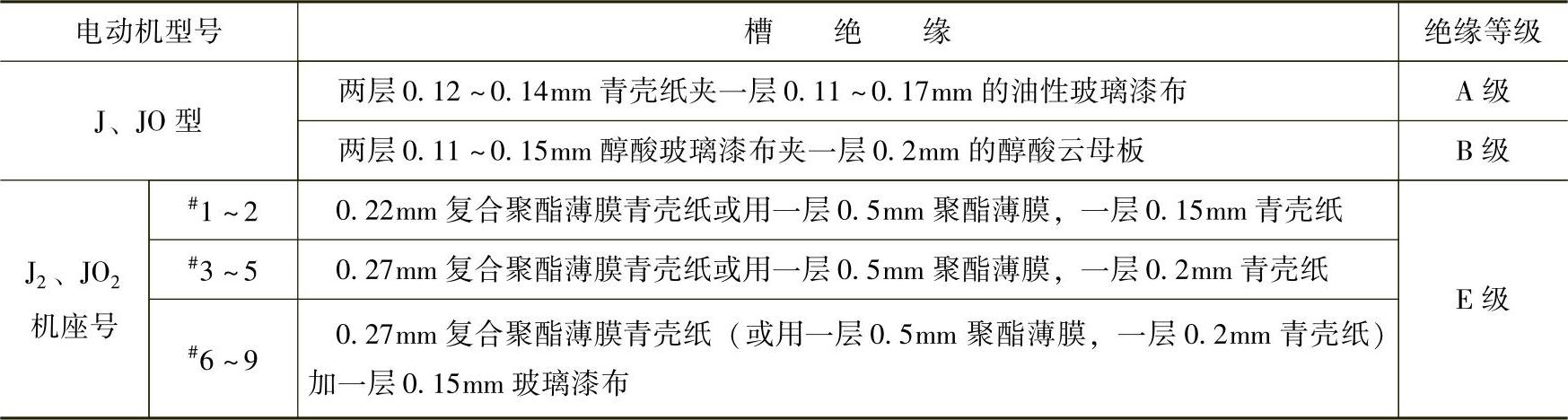

式中,h为槽楔厚度,一般取2~4mm;Ci为槽绝缘材料的厚度(mm),可按电动机的工作电压和绝缘等级来确定(见表2-34和表2-35),或按下面数值估计;A级绝缘:Ci=0.35~0.45mm;B级绝缘:Ci=0.44~0.50mm;E、F级绝缘:63~112号机座,Ci=0.25mm;132~355号机座,Ci=0.40。

表2-34 Y、Y2、YX3系列定子绕组槽绝缘规范

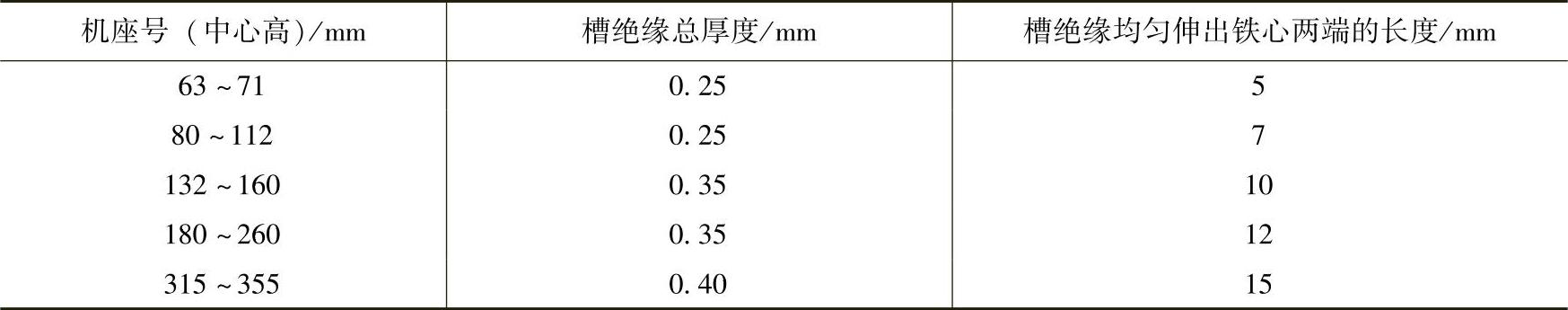

槽满率为

式中,n为导线并联根数;N为每槽导线根数;d为绝缘导线外径(mm)。

槽满率Fk是表示导线在槽内填充程度的重要指标。Fk应控制在0.60~0.75的范围内。对于小型异步电动机,Fk=0.75~0.80。若槽满率过高,则会使嵌线困难,容易损伤绝缘层。为了降低槽满率,可适当减小槽楔厚度,或适当提高电流密度j,使线径细一些。

表2-35 旧式中小型异步电动机定子绕组槽绝缘规范

注:1.相间绝缘、层间绝缘材料和厚度与槽绝缘基本相同。

2.槽楔常用竹楔、玻璃层压板、布质层压板等。楔厚不应小于3mm。

(2)根据铁心槽形选择导线截面积 对于没有铭牌的电动机,由于 ,所以只要得到上述参数,便可求出导线直径,从而确定导线截面积。

,所以只要得到上述参数,便可求出导线直径,从而确定导线截面积。

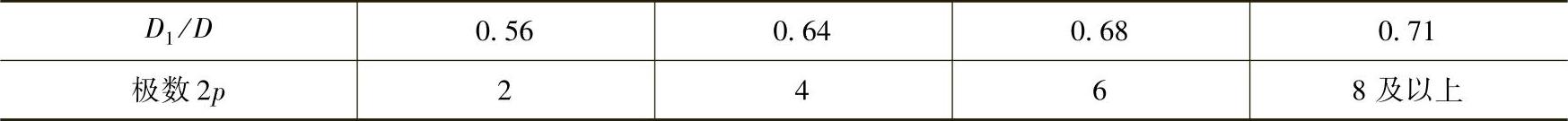

1)决定极数及绕组形式:极数2p与定子铁心内、外径之比D1/D的关系见表2-36。

表2-36 D1/D与2p的关系

绕组形式主要由每极每相槽数q及层数确定,即q=z/(2pm)。

当定子外径D≤245mm时,采用单层绕组,常用节距见表2-37。

表2-37 根据不同相带q来选用绕组形式及节距y

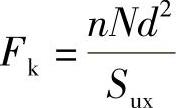

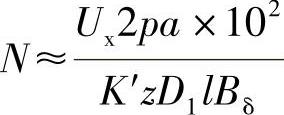

2)每槽导线根数为

式中,Ux为相电压,绕组为星形联结时为220V,绕组为三角形联结时为380V,可同时作两种计算,最后根据可能有的导线尺寸确定一种联结;K′为系数,对于单层绕组的小电动机,取0.85;对于双层绕组的大电动机,取0.80。

对于计算出的N,单层绕组应取整数,双层绕组应取偶数。

3)导线截面积q1的选择有以下两种方法。

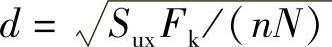

方法一:按槽满率Fk来计算线直径d,即 ,修理电动机的Fk取75%为宜。

,修理电动机的Fk取75%为宜。

方法二:按填充系数Kq来求导线的截面积q1,即先根据槽形尺寸算出槽楔下的截面积Ss,然后按下式算出槽内导线的总面积,即

S=KqSs

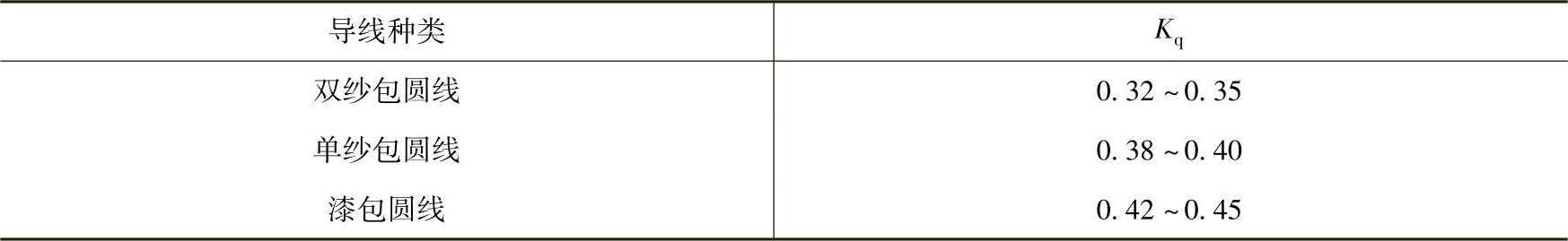

式中,Kq为填充系数(见表2-38),Kq值大,槽的空间利用率就高,但这也增加了嵌线的难度。

表2-38 填充系数Kq值

填充系数与槽满率的定义不同,但含义一样。

每根导线的截面积q1为

q1=S/N

(3)额定电流的计算 计算出导线截面积后,便可求出额定电流。

先根据导线截面积q1来估算支路电流I支,即

I支=q1j式中,j为电流密度(A/mm2),对于铜导线,可根据表2-32选取;对于铝导线,可根据表2-39选取。对于封闭式电动机,取小值;对于四极以上电动机,取大值。

表2-39 铝导线电动机定子铁心外径D与电流密度j的关系

额定相电流Ix为

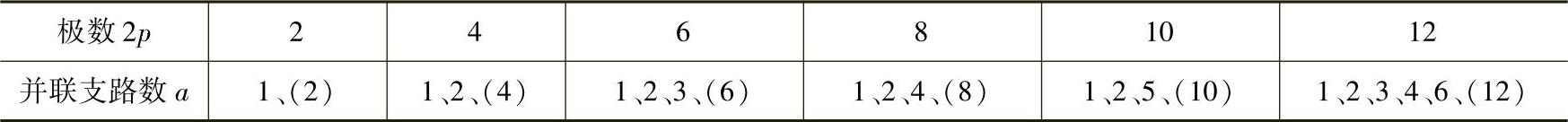

Ix=Ia=qja式中,a为并联支路数,见表2-40,或按2p/a必须是整数来选取。

表2-40 并联支路数a与极数2p的关系

注:有“()”的并联支路数只适用于双层绕组。

电动机的额定电流Ie为:星形联结,Ie=Ix;三角形联结, 。

。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。