4-1 是非题

1.√;2.√;3.√;4.√;5.√;6.√;7.×;8.√;9.√;10.×;11.×;12.×;13.√;14.×;15.√。

4-2 单项选择题

1.B,C;2.A;3.B;4.C,A;5.D;6.B,A;7.D;8.A;9.B;10.D;11.A;12.C;13.B;14.A;15.C。

4-3 简答、作图题

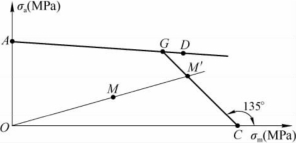

1.解:由φσ=![]() 得

得

![]()

A点的坐标为![]() ,即(0,166.67);D点的坐标为

,即(0,166.67);D点的坐标为![]() ,即(250,138.89);C点的坐标为(σs,0),即(360,0)。零件极限应力线图如图2-4-1所示。

,即(250,138.89);C点的坐标为(σs,0),即(360,0)。零件极限应力线图如图2-4-1所示。

图2-4-1

设零件的工作应力点为M,则

由于M点位于OGC区域内,故仅需计算其静强度。其计算安全系数为

![]()

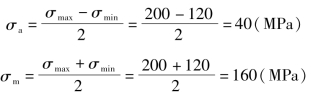

2.答:在流体动力润滑理论的基本方程推导时,可以将径向滑动轴承视为油膜隔开的两平板的相对运动这一数学模型来分析。平板A以υ速度沿x方向移动,平板B固定不动。油液存在于两板之间,如图2-4-2所示。

建立流体动力润滑的必要条件是:

(1)相对滑动的两表面间必须形成收敛的楔形间隙;

(2)被油膜分开的两表面必须有足够的相对滑动速度,其运动方向必须使润滑油由大口流进,从小口流出;

(3)润滑油必须有一定的黏度,供油要充分。

图2-4-2

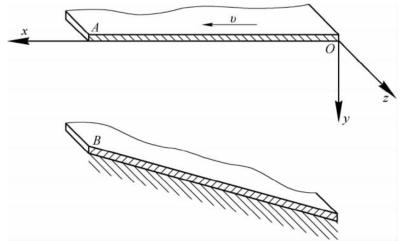

图2-4-3

3.答:齿轮3为左旋,齿轮4为右旋。蜗杆5为右旋,蜗轮6也为右旋。

各轴的转向及各轮的受力方向如图2-4-3所示。

当提升重物W时,重物应挂在吊钩A上。

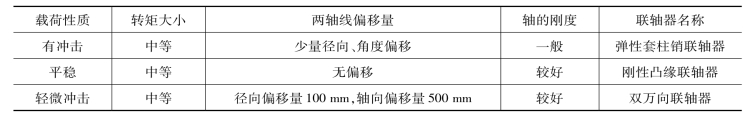

4.答:联轴器的选择见表2-4-1。

表2-4-1 选择合适的联轴器

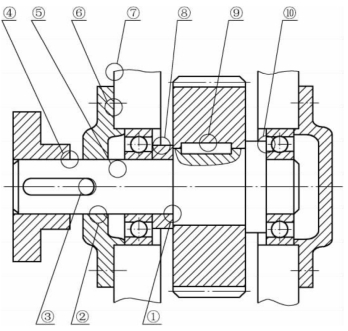

5.解:轴系的错误结构如图2-4-4所指出的,主要原因是:

①三面贴合,齿轮定位不可靠(安装齿轮的轴头长度应比轮毅长度短2~3mm);

②轴与左透端盖直接接触,且无密封圈;

③键过长,左透端盖无法装入;

④联轴器轴向未定位(此处应设有一轴肩);

⑤精加工面过长并且不便装配;

⑥缺垫片,无法调整轴承间隙;

⑦箱体侧面上与透盖接触平面之外的外表面应凹下一点,使加工部分与非加工部分分开;

⑧套筒过高,无法拆卸轴承;

⑨键顶面与轮毅接触,且键与固定联轴器的键不位于同一轴的同一母线上,轴的加工工艺性较差;

⑩轴肩过高,无法拆卸轴承。

图2-4-4(https://www.xing528.com)

图2-4-5

4-4 计算题

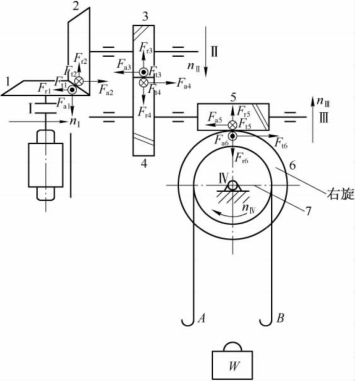

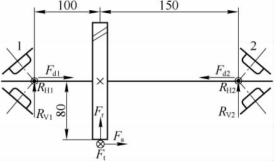

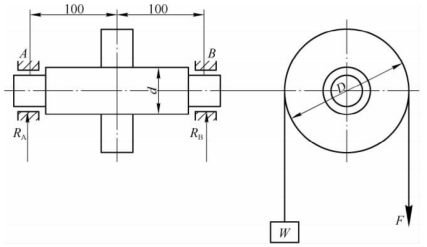

1.解:(1)计算支承反力

由图2-4-5可得:

100Fr+80Fa+250RV2=0,得RV2=-1840N

RV1+RV2+Fr=0,得RV1=-1160N

100Ft-250RH2=0,得RH2=3200N

RH1+RH2-Ft=0,得RH1=4800N

所以R1=![]() =4938.2(N)

=4938.2(N)

R2=![]()

=3691.3(N)

(2)计算轴承的当量动载荷

![]()

因为Fd1+Fa=1543.2+2000=3543.2(N)>Fd2

故有轴承2被“压紧”,轴承1被“防松”。两轴承所受的轴向力为

Fa2=Fa+Fd1=3543.2(N)

Fa1=Fd1=1543.2(N)

因为![]()

=0.3125<e,所以X1=1,Y1=0;

因为![]()

=0.9599>e,所以X2=0.4,Y2=1.6。

P1=fp(X1R1+Y1Fa1)=1.2×(1×4938.2+0)=5925.8(N)

P2=fp(X2R2+Y2Fa2)=1.2×(0.4×3691.3+1.6×3543.2)=8574.8(N)

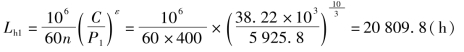

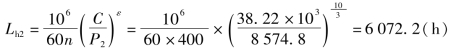

(3)计算轴承的基本额定寿命

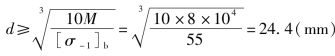

2.解:(1)当挂轮与轴用键连接时,该轴为转动心轴,此时轴所承受的弯曲应力为对称循环性质。

图2-4-6

由图2-4-6可得

![]()

最大弯矩

Mmax=100RA=100×800=8×104(N·mm)

由σca=![]() ≤[σ-1]b得

≤[σ-1]b得

考虑到安装键槽等削弱,可取(1.05~1.07)d=25.62~26.1mm,圆整后可取d=30mm。

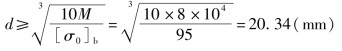

(2)当挂轮与轴空套时,该轴为固定心轴,考虑到轴经常启动、停车,轴上的弯曲应力可视为脉动循环性质。

由σca=![]() ≤[σ0]b可得

≤[σ0]b可得

圆整后可取d=25mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。