1.标志位在程序设计中的应用

在程序设计中,设置了取料、放料、取放料完成标志,以及机械手行走位置等标识,用于GRAPH顺序图设计,方便程序流程的控制。PLC程序设计中会使用大量的软元件,使用标志位时,应及时添加到PLC变量表中,并注明标志位含义,避免混淆。

2.脉冲计数方向相反

机械手复位回到原点处,开始向前行走时,脉冲计数当前值MD100为递减计数。在编程时一般习惯于距离增大,脉冲数增大。脉冲计数方向相反在机械手自动搬运运行时判断运行方向会带来一些不变之处。解决的方法:在对S7-300PLC进行硬件组态时,在计数→属性→常规下将通道2的信号评估下勾选“计数方向反向”,实现机械手前行时,MD100递增计数;机械手后退时MD100递减计数。

3.机械手直线运行时到达指定位置时出现抖动现象

机械手的直线运动由步进电机控制,步进电机的运行控制脉冲信号来自PLC的高速脉冲信号,在顺序图执行中,出现当前值与目标值间反复有偏差,导致机械手不断调整方向,出现抖动现象。

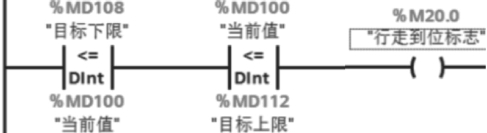

解决方法:在程序中目标值的设定从一个点变成一个带,目标值上限MD112=MD104+2,目标值下限MD108=MD104-2,只要当前值MD100在目标带范围内即目标值下限≤当前值≤目标值上限,机械手即停止,解决了机械手运行到位后出现抖动的现象,机械手行走到位后平稳停止。

4.机械手行走到位判断条件较长

机械手自动搬运流程中,机械手需要在不同位置间行走,进行物料的搬运。机械手行走到指定位置的判断条件为当前值MD100介于目标值上下限之间,即MD108≤MD100串联MD100≤MD112,这个判断条件需要多次使用,输入时比较繁琐。

解决方法:在MAIN主函数的LAD程序中,放入一个机械手行走到位标志位M20.0,在GRAPH程序中统一用M20.0代替MD108≤MD100串联MD100≤MD112,如图4-40所示。(https://www.xing528.com)

图4-40 机械手行走到位标志位图

5.程序执行过程中出现跳过某个步的情况

通过查看程序监控,发现当机械手上一步行走到位置后,M20.0线圈得电,并开始执行该步的相应动作。动作完成后,需要先行走到下一步的指定位置,在GRAPH的步中,会让去该位置的标志位线圈得电,此时梯形图中的给目标值MD104修改赋值的指令还未扫描执行。因此,机械手行走到位标志位依然有效,就跳过了行走到下一个位置步骤,直接执行到达下一个位置后做的具体动作了。

解决方法:在GRAPH程序中,在控制机械手行走的步中加入一个延时2S的动作,在延时2秒后再判断机械手是否行走到位。保证目标值MD104被修改,且机械手开始行走,原先的机械手行走到位标志位失效,等机械手行走到新的指定位置时,机械手行走到位标志位重新有效,机械手行走到新指定位置时停止,开始执行到达该位置时的动作。

6.机械手只能一个方向行走

将方式选择开关打到手动测试方式,分别按下前行按钮和后退按钮,程序监控中观察到方向控制信号Q0.1的线圈状态发生了变化,但是机械手始终向一个方向行走。

原因是PLC在硬件组态时,DI/DO默认的起始地址都是136,忘记修改为“0”;而程序中使用的是起始地址是“0”,方向信号为Q0.1。因此,尽管监控中看到方向信号Q0.1在变化,但是机械手只能一个方向行走。

解决方法:PLC硬件组态中的DI/DO起始地址应与程序中输入继电器I、输出继电器Q的起始地址相一致,保证程序的正确执行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。