1.西门子S7-300PLC控制原理

三相步进电机可采用三种工作方式:三相单三拍,三相双三拍,三相单六拍,这三种方式的主要区别是:电机绕组的通电、放电时间不同。工作方式是单三拍时通电时间最短,双三拍时允许放电时间最短,六拍时通电时间和放电时间最长。

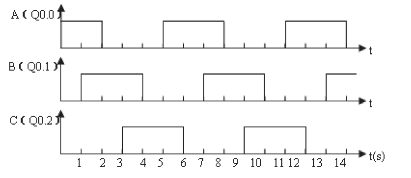

因此,同一脉冲频率时,六拍的工作方式出力最大。而且电机是三拍的工作方式时,其分辨率为3度;六拍的工作方式时,分辨率是1.5度。因此,采用三相六拍的工作方式,在这种控制方式下工作,步进电机的运行特性好,步进电机分辨率最高。可根据步进电机的工作方式,以及所要求的频率(步进电机的速度),画出A、B、C各相的时序图,如图4-24所示,并使用PLC产生各种时序的脉冲。

图4-24 三相单六拍正向时序图

2.接线及硬件组态方法

(1)接线方法

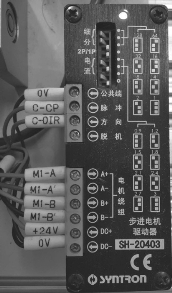

步进电机的控制用PLC的脉宽调制,314C-2PN/DP CPU能输出可调脉宽的点是固定的:Q0.0接脉冲,Q0.1接方向;由于使用脉宽调制来控制步进电机,PLC对步进电机发出的脉冲数量需要使用高速计数器进行记录,所以将脉冲和方向信号再分别接回PLC的输入端;PLC可用于高速计数的输入点也是固定的,系统采用了通道2来实现高速计数,所以将Q0.0 接至 I0.6,Q0.1 接至I0.7。步进电机如图4-25所示,步进电机驱动器接线如图4-26所示。

图4-25 步进电机图

图4-26 步进电机驱动器接线图

(2)组态方法

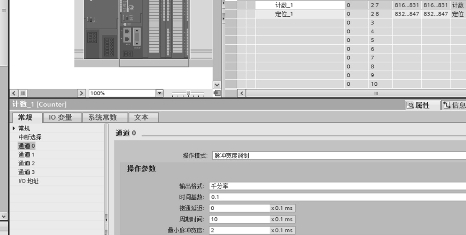

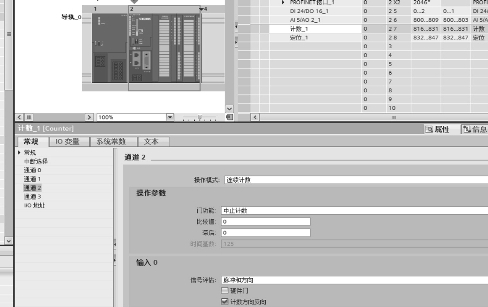

组态中,涉及计数_1的通道0和通道2。

通道0参数设置如图4-27所示。

图4-27 通道0参数设置图

通道2参数设置如图4-28所示。

图4-28 通道2参数设置图

3.控制编程方法

PLC控制器选择的是紧凑型S7-300PLC,314C-2PN/DP,触摸屏选择的是西门子TP700型彩色触摸屏。

机械手的直线行走控制选用的是两相混合式步进电机,步距角为1.8°。步进电动机是一种将电脉冲信号转换成机械角位移的电磁机械装置,每输入一个电脉冲信号,电机就转动一个角度,具有较好的定位精度,无漂移和无积累定位误差等优点。两相混合式步进电机综合了反应式和永磁式的优点,定子上有多相绕组、转子上采用永磁材料,转子和定子上均有多个小齿以提高步矩精度。选择的步进电机驱动器驱动方式为恒流PWM,最大到64细分,配上细分驱动器后其步距角最小可达到1.8°/64。采用细分驱动技术可以大大提高步进电机的步距分辨率,减少转矩波动,降低运行噪声。(https://www.xing528.com)

机械手的气压传动部分选用了三个双作用气缸,分别实现机械手的左右转动,大气缸的升降运动、气爪的夹紧和松开动作,机械手升降小气缸采用的是单作用气缸。气缸中除了气爪气缸上安装1只限位传感器外,其余三个气缸上都安装了两只限位传感器,用于气缸动作的检测。

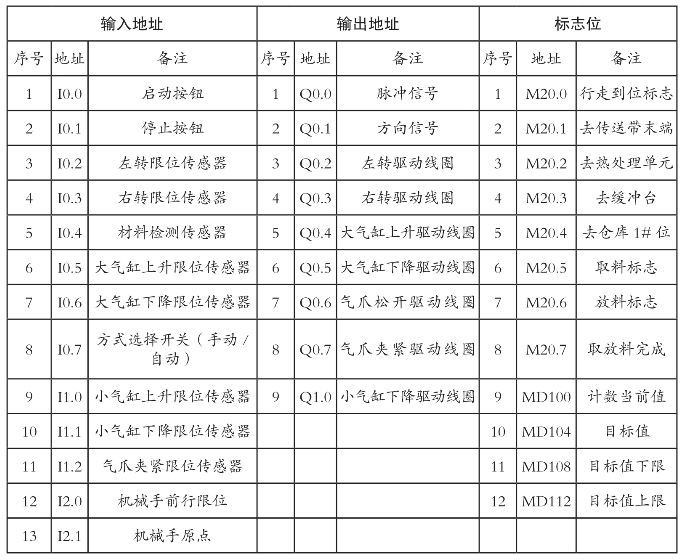

(1)主要地址分配

主要地址分配如表4-9所示。

表4-9 主要地址分配表

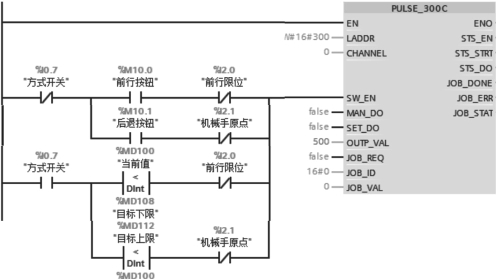

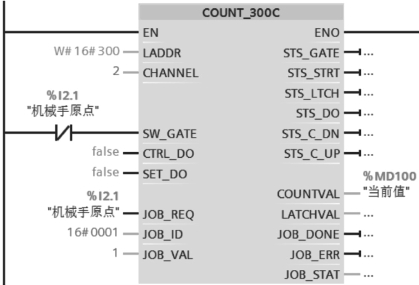

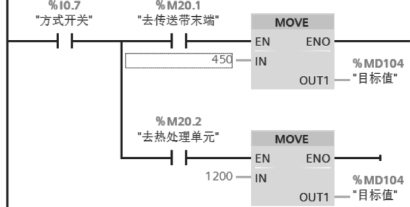

(2)步进电机控制程序块

在此程序块中主要应用指令→工艺→300C下的脉冲和CONNT指令,另外将测试出的需要定位的位置(M20.1-M20.4)的脉冲数送到目标值MD104,在后面的程序设计中只需要给出位置的标志位即可。图4-29至图4-31为步进电机控制程序块部分程序。

(3)自动运行程序块(GRAPH语言编程)

图4-29 PULSE块图

图4-30 COUNT块图

图4-31 步进电机程序块部分程序图

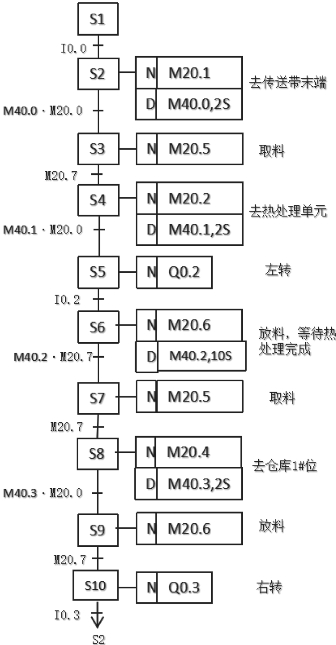

工作方式转换开关打在自动运行位置(此时I0.7的信号指示灯亮),机械手进入自动运行工作状态。系统处于初始状态时,按下启动按钮,机械手搬运系统自动运行。自动运行工作流程:机械手复位→机械手行走到传送带末端→取料→行走到热处理单元→机械手左转→放料→热处理(10s)→取料→行走到1号库位→放料→右转→机械手行走到传送带末端,取下一个物料,依次循环。自动运行工作流程步骤较多,采用GRAPH语言编写程序,能充分体现出顺序设计方法的优点:程序流程步骤清晰,不需要考虑输出继电器间的互锁关系,程序调试、修改方便,调试时间短效率高。

上述自动运行流程中取料动作包括了:机械手小气缸下降并保持→气爪夹紧并保持→小气缸上升三个动作,放料动作包括了:机械手小气缸下降并保持→气爪松开→小气缸上升三个动作,取料、放料动作在自动化的生产过程中机械手需要多次执行,如果采用单序列顺序功能图,会导致程序步数过多,流程图过长,给调试工作带来不便。因此,在程序设计时将取放料动作单独设计了取放料程序块。在机械手自动运行顺序图中根据情况设置调用标志位(M20.5或M20.6)即可,完成取放料动作流程后,输出取放料完成标志位M20.7,自动进入下一步程序的执行,减少了程序的步数,程序更为简洁,机械手自动搬运顺序图如图4-32所示。

图4-32 机械手自动搬运顺序图

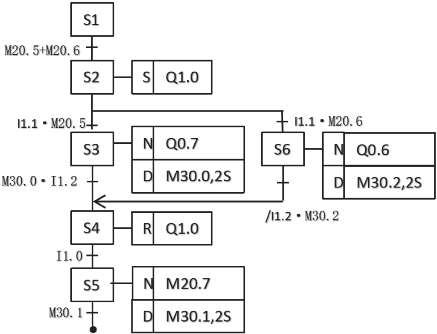

(4)取放料程序块

取放料顺序图设计如图4-33所示。

图4-33 取放料顺序图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。