电控单体泵系统(UPS)和电控泵喷嘴系统(UIS)均为适应柴油机高压喷射而发展的新型燃料供给系统。UIS由于采用了泵、嘴合一的电控泵喷嘴,完全省去了高压油管,因而成为目前喷射压力最高的燃料供给系统,其喷射压力可达200~220MPa,不仅可用在各种载货车辆,也广泛应用到轿车柴油机上;电控单体泵(UPS)由于机械结构刚性较好,并采用了较短的高压油管,泵端或喷射压力可达140~160MPa(不含用于船舶和机车的柴油机,它们的压力还要更高),主要用于货车用柴油机上。与其他电控燃油供给系统相同,电控单体泵系统也包括低压系统、高压系统和电子控制系统(见图3-74),只是高压系统与电控泵喷嘴系统有所区别,它主要包括单体泵、高压油管和喷油器。

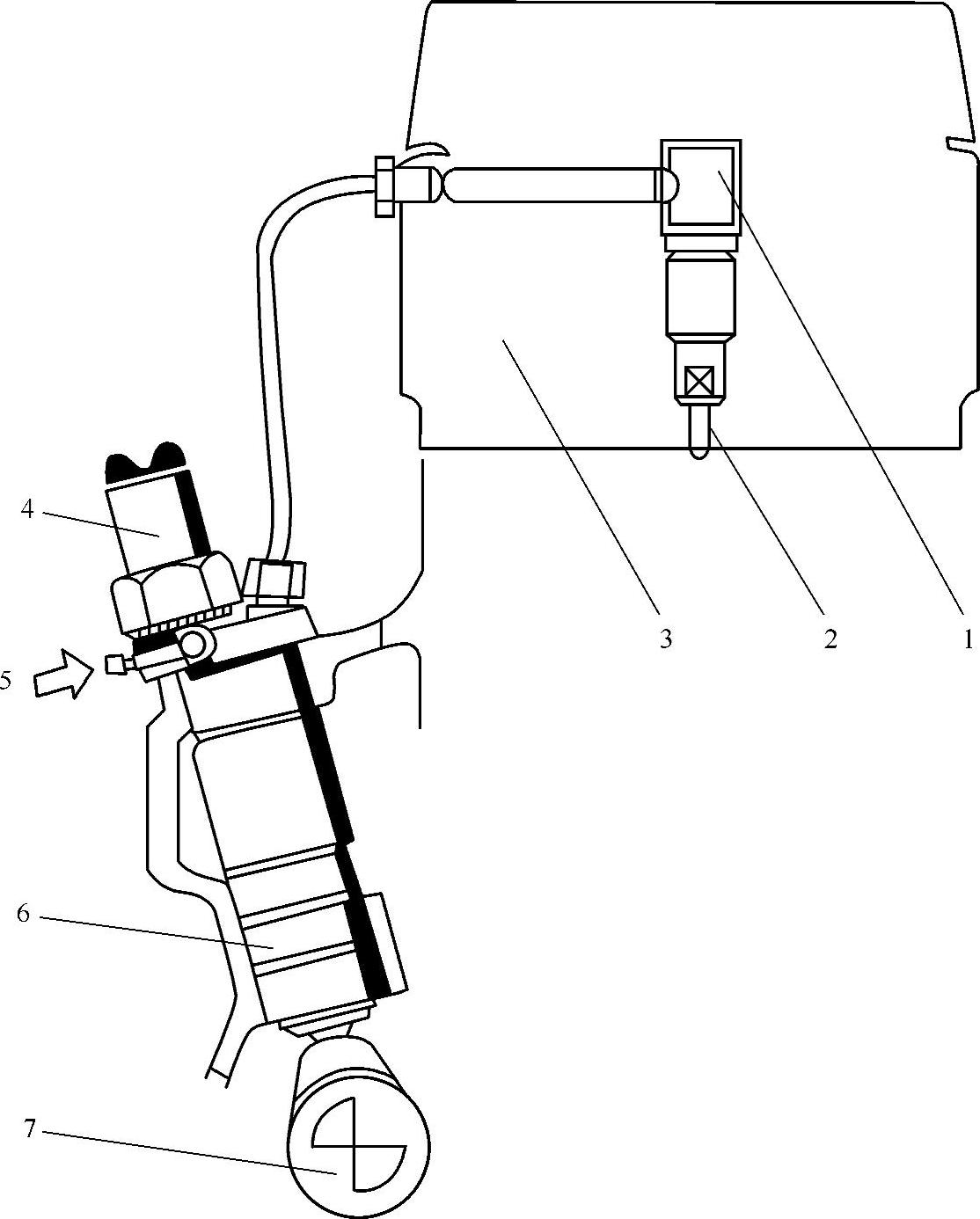

单体泵由于是一缸一泵,油泵本身没有像合成泵那样的凸轮轴,其滚轮挺柱与柱塞由柴油机配气凸轮轴上相应的油泵凸轮来推动,这样油泵可以布置在离相应气缸不远的地方(可以安装在机体上,也可以安装在气缸盖上),可以缩短高压油管长度,增大整个系统的“液力刚度”,因此近年来得到了广泛的应用,图3-80所示为电控单体泵-短管-喷油嘴的燃料供给系统。

图3-81所示为电控单体泵的安装图,采用高压长接头后具有下列优点:

1)采用高压长接头后,由于内孔壁厚比高压油管厚得多,刚度明显加大,高压燃油流经内孔时,不易产生变形而影响喷油规律。

2)由于高压长接头内孔是加工成形的,通过精密加工,对其宏观、微观质量都有保证,明显高于油管内孔质量,会减小高压燃油的流动阻力,因此,单体泵用于多缸机上,有利于改善各缸供油均匀性。

1.电控单体泵的结构

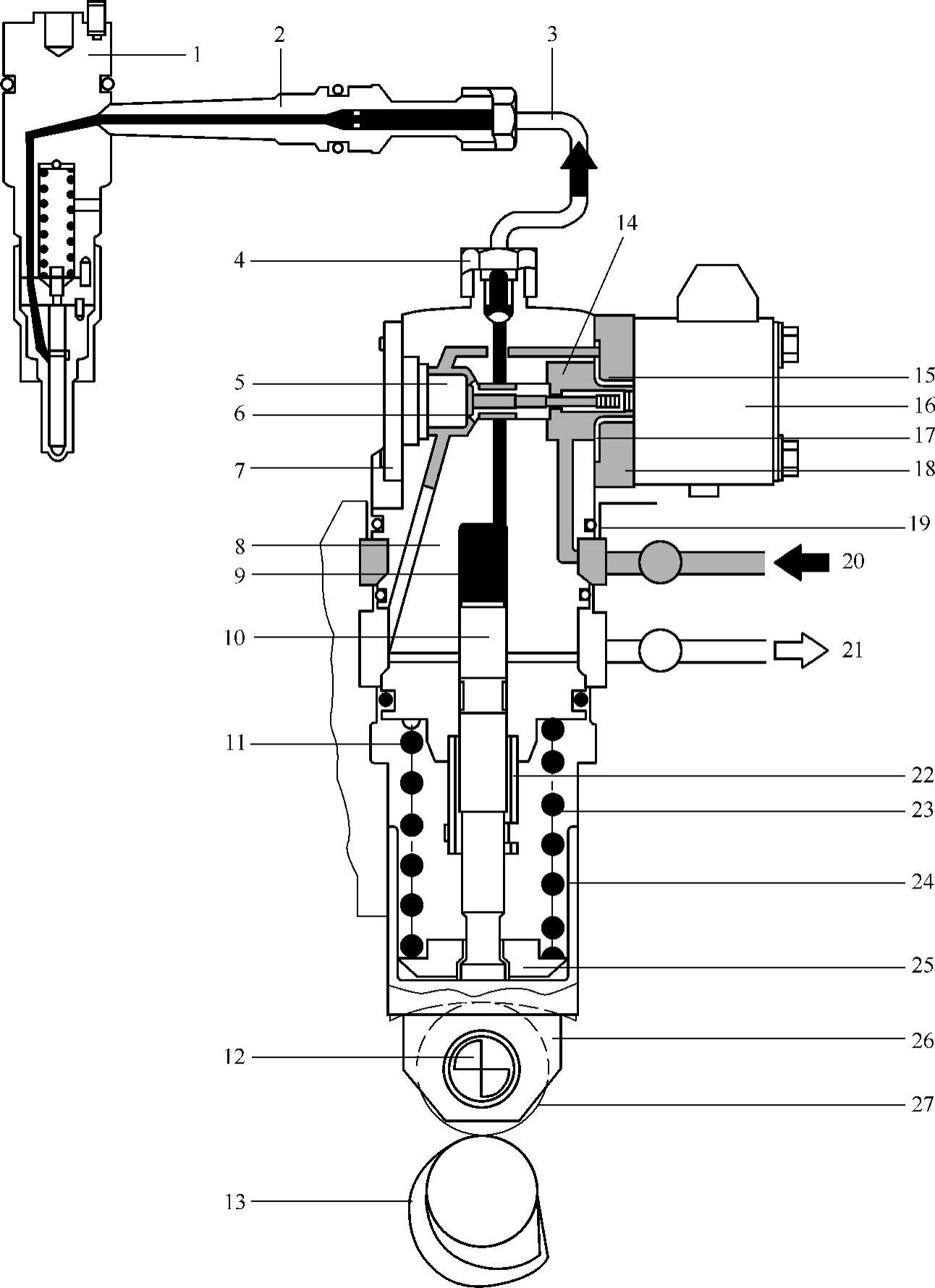

电控单体泵与传统的单体泵的最大区别是加装了一套电磁阀及相关零部件,因此而改变了燃油进油、回油油路及高、低压油路,以电控单体泵为主的整个机械液力系统如图3-82所示。

2.电控单体泵的工作原理

图3-83所示为电控单体泵工作原理及电流波形和电磁阀阀芯行程曲线、喷油压力曲线图,下面对电控单体泵的工作原理分析如下。

图3-80 车用柴油机的单体泵(UPS)系统

1—喷油器 2—喷油嘴 3—柴油机(气缸盖) 4—电磁阀 5—进油 6—单体泵 7—柴油机凸轮轴

1)供油前的静止状态。在供油前的静止状态,线圈未通电时,电磁阀阀芯6在电磁阀弹簧5的作用下,位于图3-83的最左位置,与限位挡铁8接触,这时电磁阀阀芯位移量为零,阀芯座面通道最大,为Δa(图3-83的A),高、低压油路畅通。

2)供油准备阶段。为迅速起动电磁阀,常以高电压、大电流,使线圈电流迅速上升到最大值Ia,强大的电磁力使电磁阀阀芯迅速起动,为使阀芯起动后仍能保持有足够的加速度,到达最大电流稍加稳定后才开始降低电流。

波形、曲线图中a区属于电流快速上升区,通常车用单体泵起动电流为12~20A。

快速上升的大电流所产生的电磁力的作用下,衔铁4带动电磁阀阀芯6克服了静态惯性及电磁阀弹簧5的预紧力,迅速向图3-83的右向移动,阀芯行程h由起始时的零位(即阀芯座面通道间隙最大时),快速向最大行程位置(即阀芯座面通道间隙为零时)移动,直到关闭密封面,为开始供油做好准备。

3)初喷阶段。在a区随着电流上升到接近最大值,电磁阀阀芯座面开始向关闭方向快速移动(即阀芯移动行程h值迅速加大),但一直到a区结束,阀芯座面尚未到达关闭位置。

由于大电流不易维持时间过长,且由于阀芯座面移动到接近关闭位置时,衔铁与铁芯间的气隙已经很小,即使在较小的电流下,也能产生足够大的电磁力,使阀芯继续保持向关闭位置移动的加速度惯性。

为此,从到达图3-83中的b区开始,虽然由控制器把电流迅速降低,但阀芯仍在向关闭方向移动,并使座面很快到达关闭位置。

而在b区开始快速下降的电流,由于阀芯受到座面关闭时机械限位的影响,引起了线圈电感暂时停止变化,使b区中电流下降,随之出现短暂停顿,然后继续下降到比主喷阶段所需的维持电流更低值(图3-83中b区的电流波形)。(https://www.xing528.com)

通常主喷阶段的维持电流IC2所产生的电磁力,除足够平衡弹簧最大压缩量时的回复力外,还要确保阀芯座面在高压燃油的作用下,仍有良好的密封性。车用单体泵主喷区的维持电流一般为4~8A。

为了能获得靴形喷油规律,使初喷阶段能以较低的燃油压力进行,也就是初喷压力低于主喷压力。可以采用在供油时,使密封座面间留有一条小间隙Δb(图3-83中的B),这样在建立高压时,由于有一定量的燃油从间隙中泄漏到低压油道。因此,高压油路内的燃油压力会有一定程度的降低。间隙的大小,决定了初始喷油压力的高低。间隙大,高压油泄漏时,节流阻力小,泄漏量多,喷油压力低。反之,间隙小,节流阻力大,泄漏量少,喷油压力高。

图3-81 电控单体泵安装图

1—喷油器 2—柴油机燃烧室 3—电控单体泵 4—凸轮轴 5—高压长接头 6—高压油管 7—电磁阀 8—柱塞弹簧 9—滚轮

图3-82 电控单体泵系统

1—喷油器 2—高压油管接头 3—高压油管 4—螺纹接头 5—行程限止器 6—针阀 7—盖板 8—泵体 9—柱塞顶部高压腔 10—柱塞 11—柴油机机体 12—滚轮挺柱销 13—凸轮 14—弹簧座 15—电磁阀弹簧 16—高压电磁阀 17—衔铁板 18—中间轴 19—密封圈 20—进油 21—回油 22—柱塞导向套 23—挺杆弹簧 24—杠杆体 25—弹簧座 26—滚轮挺柱 27—滚轮

随着电流由最高值降到初喷时的维持电流,电磁力亦随之下降,电磁阀弹簧又开始顶开阀芯密封座面而出现间隙。座面间出现间隙后,表明电磁阀弹簧的压缩量减小,只需较小的电磁力就足够平衡相关作用力。因此,在初喷阶段的维持电流应小于主喷阶段的维持电流。

由于起动电流的急升,之后又快降,因此,使阀芯移动行程h也出现了急升、快降的变化曲线段(图3-83中的b区)。

图3-83 电控单体泵的工作原理及波形曲线图

1—柱塞 2—高压腔 3—高压油路 4—衔铁 5—电磁阀弹簧(回位弹簧) 6—电磁阀阀芯 7—低压油路 8—限位挡铁

从图3-83中的喷射压力波形可以看到初喷阶段c1区,从开始的喷油压力为pc1到c1区结束时的整个c1区内,喷油压力的变化十分缓慢。

在整个预喷阶段的c1区内,油泵柱塞虽然是在压油行程中,喷射压力本来会很快上升,但由于c1区内有泄漏的存在,所以导致喷射压力只能缓慢上升,并且都是在不高的条件下进行,这样就能获得靴形喷油规律中初始喷射时低喷射压力、低喷油速率的要求。

4)主喷区。在初始喷油区c1后,接着便是主喷区c2,为了能获得良好的燃烧过程,喷油规律在主喷区内要求以高喷油速率及高喷射压力喷出。要提高喷射压力,加快喷油速率,需完全关闭阀芯密封座面,要使阀芯座面关闭,阀芯行程必须移到最大行程位置,在移动过程中,必然对电磁阀弹簧增添一定的压缩量,使阀芯移动时会增加阻力,只有通过加大电磁力来克服增大了的弹力。因此,要把维持电流由Ic1迅速提高到维持电流Ic2,使电磁吸力加大到足以使电磁阀阀芯行程能到达最大位移量hd位置,由于c2区内电流维持在Ic2不变,因此,电磁阀阀芯位移量在hd也保持不变,阀芯座面全关,间隙Δc为零(图3-83的C),这样就完全切断高、低压油路通道,为高压喷射提供了保证。

电磁阀阀芯行程移到最大位置,座面完全关闭后,高压腔内燃油压力迅速上升,这时进入喷油规律中的主喷射区,燃油是在高压下以高速率喷入燃烧室。在整个主喷期内,柱塞是在继续向上移动。在移动中,由于密封面处于无间隙泄漏状态(图3-83的C),因此,喷油压力能不断快速上升。

5)d区喷射终了。当供油量达到期望值后,由ECU发出指令,切断电流,电流迅速下降,电磁力消退,在电磁阀弹簧5的作用下,电磁阀阀芯座面由关闭时最大行程位置hd,迅速回位到行程为零时的全开位置。电磁阀阀芯座面打开后,高、低压油路连通,喷油压力p迅速下降到与低压油路相等的压力。

上述分析表明:驱动电路就是在电磁阀阀芯起动时,采用大电流通电,可以提供足够的能量,使线圈产生较大的初始电磁力,克服电磁阀阀芯的惯性及静摩擦,能实现快速起动,起动后阀芯座面移到关闭位置或接近关闭位置后,只需提供能维持阀芯位置的小电流,这样既有利于电磁阀的快速响应,能正确确定喷油始点,又有助于电磁力的快速消退,使电磁阀阀芯能及时复位,打开高、低压油路,使喷油停止得干脆利落,也能节省能耗,防止线圈过热。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。