用传统工艺制备陶瓷材料构件,由于在烧结过程中坯体收缩率大,且烧结后材料的硬度较高,因此难以制得尺寸精度要求高和形状复杂的构件。陶瓷先驱体属于有机高分子,具有高分子易成型等优点,因此先驱体法可以借鉴树脂基复合材料成型的成熟工艺与设备来制备精度要求高和形状复杂的构件。另外,采用先驱体转化法较好地解决了增强相与基体不易分散均匀的困难,实现了低温烧成。

与其他陶瓷复合材料制备方法相比,先驱体转化法对制备异型件具有更多的优点:

1)先驱体替代了其他陶瓷成型中使用的石蜡等有机粘接剂,不存在这些工艺中脱脂(脱蜡)时间长、过程难控制、成品率低等问题,从而简化了工艺,缩短了制备周期。

2)先驱体与增强相具有很好的分散性,可通过先驱体的原位陶瓷化得到陶瓷复合材料,并可通过控制先驱体转化的陶瓷来调节成品的微观尺寸和性能。

3)可通过分子设计合成不同结构和相对分子质量的先驱体,既可与增强相制成可塑性的泥料用于注射模塑,或可制成流动性好的泥浆用于浇注成型,亦可挥发掉溶剂制成干粉用于模压成形。

4)先驱体转化法可获得具有较好力学性能且密度较低的半成品,在致密化过程的中间对工件进行精密机械加工而制备形状复杂的成品。

对于先驱体法制备块体陶瓷材料,常用的成型工艺有:模压成型工艺、注射成型工艺、浆料注模成型、树脂传递模塑工艺等。下面主要介绍对于颗粒、晶须等非连续纤维增强陶瓷基复合材料主要有模压成型、注射成型和浆料注模成型工艺[1,10]。

1.模压成型

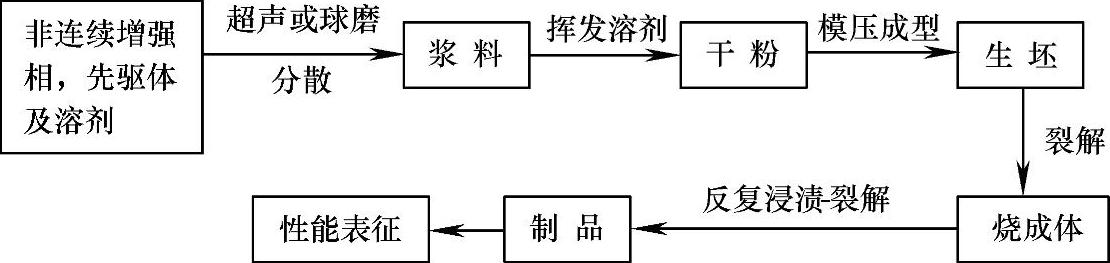

模压成型是树脂基复合材料成熟的工艺,它是将一定量的模压料放入金属对模中,在一定的温度和压力作用下,模压料中的树脂发生固化反应而成型制品的一种工艺方法。采用先驱体法结合模压工艺制备陶瓷的工艺流程为:

图7-5 先驱体法模压成型—裂解加致密化工艺流程图

注:该图取自参考文献[10]

首先将先驱体溶解,然后与陶瓷粉经超声或球磨均匀混合,挥发去除溶剂二甲苯,研磨成粉状,在常温下模压成型,然后在一定温度下交联裂解,使先驱体转化为陶瓷相,经多次聚碳硅烷浸渍—裂解后,使材料的力学性能不断提高。(https://www.xing528.com)

2.注射成型

注射成型最先用于塑料的成型和金属的压力浇铸,陶瓷坯件的注射成型技术便是在该类技术的基础上发展而成的。采用先驱体法的注射成型工艺,利用常温下可溶解和可熔融、高温下可转化为陶瓷的先驱有机聚合物,替代传统注射成型中使用的有机粘接剂,可免去脱脂过程,从而简化了制备工艺,缩短了制备周期。

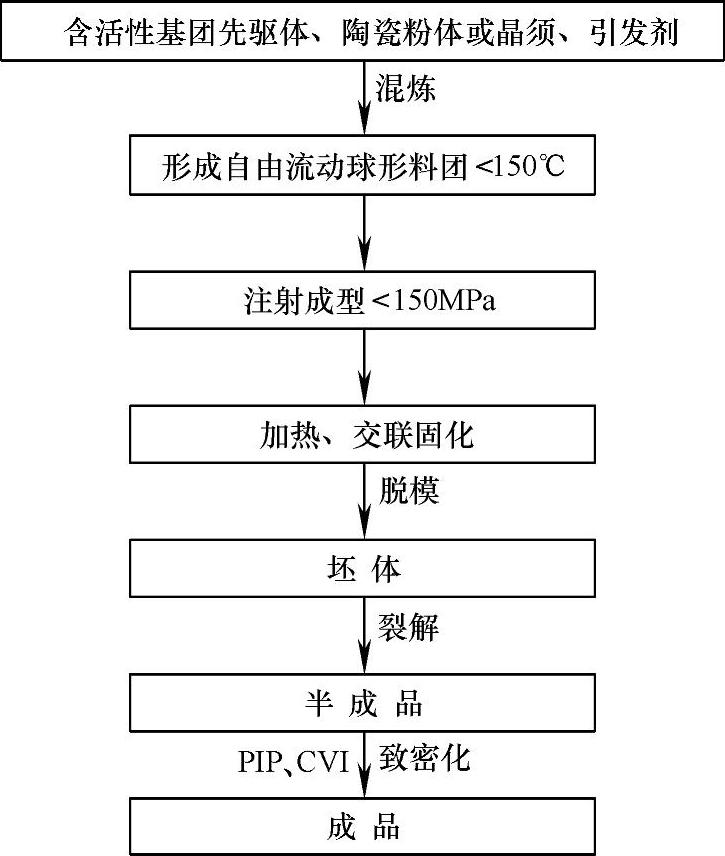

具体包括以下步骤:

(1)配料与混炼 将可烧结的陶瓷粉料与先驱体粘接剂在一定温度下混炼,使混合料具有注射成型所必需的流动性及生坯强度。

(2)注射 混炼后经陈腐、造粒的混合料在一定的温度与压力下高速注入模具内,要求能完全充满模腔并使成型的生坯能顺利从模具中脱出。

(3)烧结 坯件在高温下烧结致密化,得到陶瓷制品。

具体制备工艺过程如图7-6所示。

3.浆料注模成型

浆料注模成型是用陶瓷先驱体、陶瓷粉末、交联剂、引发剂等组成的具有流动性的浆料,压注或灌注到模具中成型坯件的技术。在传统的注浆成型工艺中,采用粘稠的水系浆料注入石膏模具,与石膏接触的外层浆料由于石膏模的吸水作用而脱水硬化,所形成的坯体强度低,生产自动化程度也不高;先驱体转化法中所采用的浆料不含水,而代之以流动性好的先驱有机聚合物,注入模具后不需脱水,因此可不采用石膏模,经交联后坯体的强度高,具有可加工性,产率也大为提高。

图7-6 先驱体法注射成型—裂解加致密化工艺流程图

注:该图取自参考文献[10]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。