Cf/C复合材料的表面形态与Cf/SiC复合材料表面形态相近,表面分布着碳纤维的暴露面和许多孔隙。另外Cf/C复合材料的化学成分不同于Cf/SiC复合材料,因此在选择先驱体和填料时与连接陶瓷及其复合材料不同。选用硅树脂为先驱体,B4C为填料。

连接实验的过程与先驱体法连接陶瓷材料基本相同。

图6-25 B4C填料含量对连接强度的影响

1.B4C填料含量对试样的连接强度的影响

图6-25所示为B4C填料含量与试样的抗剪强度的关系曲线。该图显示,当w(B4C)填料含量为10%时,试样抗剪强度相对较低,为母材强度的39.8%;随着B4C填料含量的增加,试样抗剪强度不断增加,当w(B4C)填料含量为30%时,试样抗剪强度达母材强度的72.5%;随着B4C含量的继续增加,试样抗剪强度又开始下降。这是由于纯YR3370在裂解过程中会因小分子气体的逸出而发生一定的质量损失,B4C填料的加入明显减少了连接层的质量损失和孔洞等缺陷,因而提高了连接强度;但过量的B4C填料会造成连接浆料的粘度过大,使连接层过厚,导致连接强度下降。

2.连接温度对连接强度的影响

图6-26所示为连接试样的抗剪强度与连接温度的关系曲线。该图显示,在1100℃连接时,抗剪强度值较小,随着温度逐渐升高,抗剪强度逐渐增大,当连接温度达到1250℃时,抗剪强度达母材强度的72.5%;而后随着温度的继续升高,抗剪强度不断下降。

图6-26 连接试样抗剪强度与连接温度的关系曲线

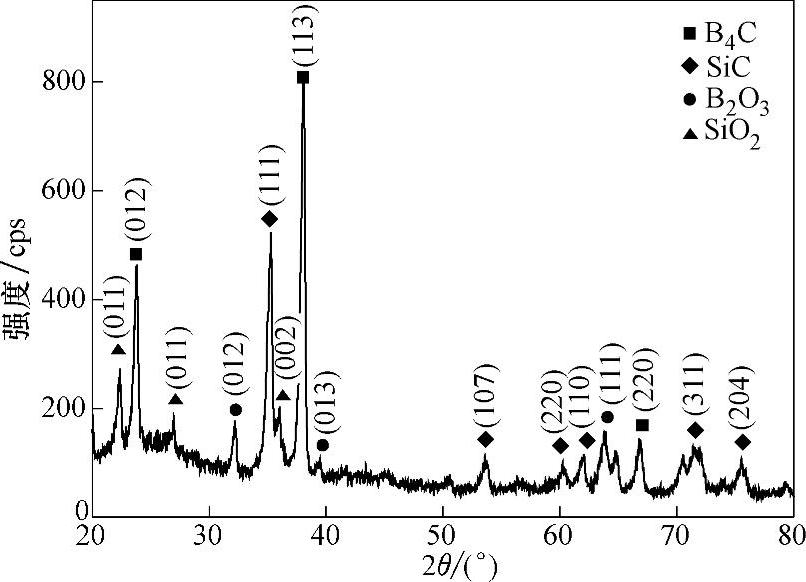

图6-27为YR3370与B4C混合物在1250℃裂解产物的XRD谱图。由图中可以看出,YR3370和B4C填料混合物的裂解产物中含有B4C、SiC、B2O3和SiO2相,其中SiC和SiO2相的生成是由YR3370高温裂解产生的;而B2O3的形成是由部分B4C与环境中的氧反应生成的。当温度为1100℃时,YR3370的裂解产物中游离碳含量较高,而连接强度较低。当温度达到1250℃以上时,裂解产物中游离碳含量已降低,且YR3370裂解产物大部分为非晶态,裂解产物中含有B4C、SiC、B2O3和SiO2相弥散分布在Si—O—C非晶陶瓷层内部,且对Cf/C母材起到很好的连接作用,因而获得较高的裂解产物发生分解,连接强度下降。

(https://www.xing528.com)

(https://www.xing528.com)

图6-27 YR3370与B4C混合物经1250℃处理后产物的XRD谱图

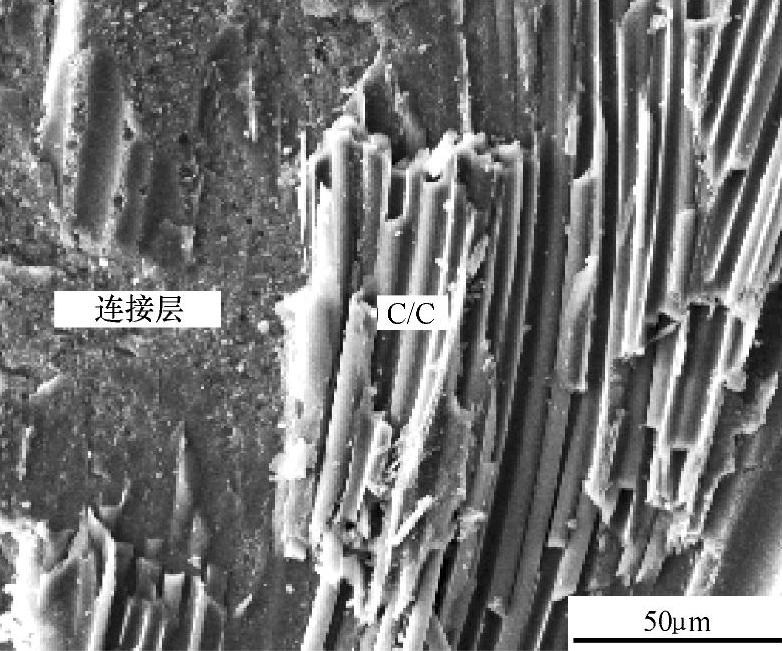

图6-28 采用聚硅氮烷与B4C填料连接Cf/C试样的断口形貌(SEM)

3.断口形貌分析

采用YR3370与B4C填料在1250℃连接Cf/C复合材料,试样的断口形貌如图6-28所示。可以看出断口表面粘有不少Cf/C母材,断裂部位部分位于连接层内部,部分位于邻近连接界面的Cf/C母材内部,为混合断口。这种断口表明连接材料与母材有很好的润湿性和较强的界面结合力。

4.连接区域的微观结构及元素分布分析

图6-29所示为采用YR3370与B4C填料连接Cf/C复合材料界面区域的微观形貌(连接温度为1250℃)。由该图可以看出,连接层厚度约为30~40μm,结构较为均匀致密。另外,连接层与母材之间的界面均结合良好,在界面处没有明显的裂纹、孔洞等缺陷。

图6-29 连接试样界面区域微观形貌(SEM)

由参考文献[181]可知,高温处理后,B4C中的部分B原子可以与被连母材中的C原子形成B-C固溶体,在连接界面形成过渡结构,将连接层与母材连接成整体,因而获得了良好的连接强度。另外,连接层中生成的B2O3颗粒在高温熔融,是一种粘性适中的液体,对连接母材的润湿性良好,并会与母材表面的碳原子发生强烈的键合作用[182],有助于提高连接强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。