采用单纯的陶瓷先驱体聚合物作为连接材料时的主要问题是:先驱体由有机聚合物向无机陶瓷转化时,会有大量气体逸出,同时伴有明显的密度增大和体积收缩,因而在连接层内部会产生裂纹、孔洞等缺陷,导致接头强度下降。为了降低先驱体在裂解过程中的体积收缩率,采用在先驱体聚合物中加入填料的方法来减少连接层的体积收缩,提高连接层的致密度,从而提高连接强度。填料从种类上分为惰性填料和活性填料;从颗粒大小可以分为纳米填料和微米填料。连接材料中所加填料的种类、粒度、含量等对连接强度均有较大的影响。

陶瓷先驱体作为连接材料,接头的连接主要是靠先驱体裂解生成的陶瓷与被连接件表面的键合和连接界面处细微的机械咬合。通过添加填料的方法,一方面可以使填料占据因先驱体裂解而收缩出的空间,另一方面可以通过与先驱体裂解产物发生反应,来抑制先驱体裂解时的收缩。下面主要讨论纳米填料对连接陶瓷性能的影响。

1.纳米SiC粉对聚硅氮烷连接SiC陶瓷性能的影响

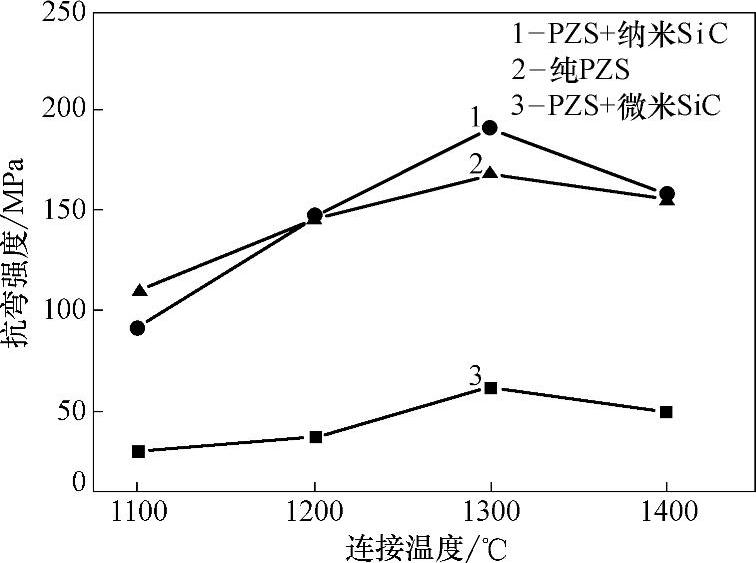

图6-10中曲线1、2、3分别为聚硅氮烷中加入纳米SiC粉(粒径为100nm)、不加任何填料、加入微米SiC粉(10~20μm)填料后所获连接强度与连接温度的关系曲线。对比图6-10中三条曲线可以看出,在连接温度范围内,加入纳米SiC粉后试样连接强度有所提高,当连接温度为1300℃时,连接强度达到最高值191.8MPa;微米SiC粉的加入不但没有改善连接强度,而且使连接强度有所降低。

图6-10 SiC粉填料粒度对接头抗弯强度的影响

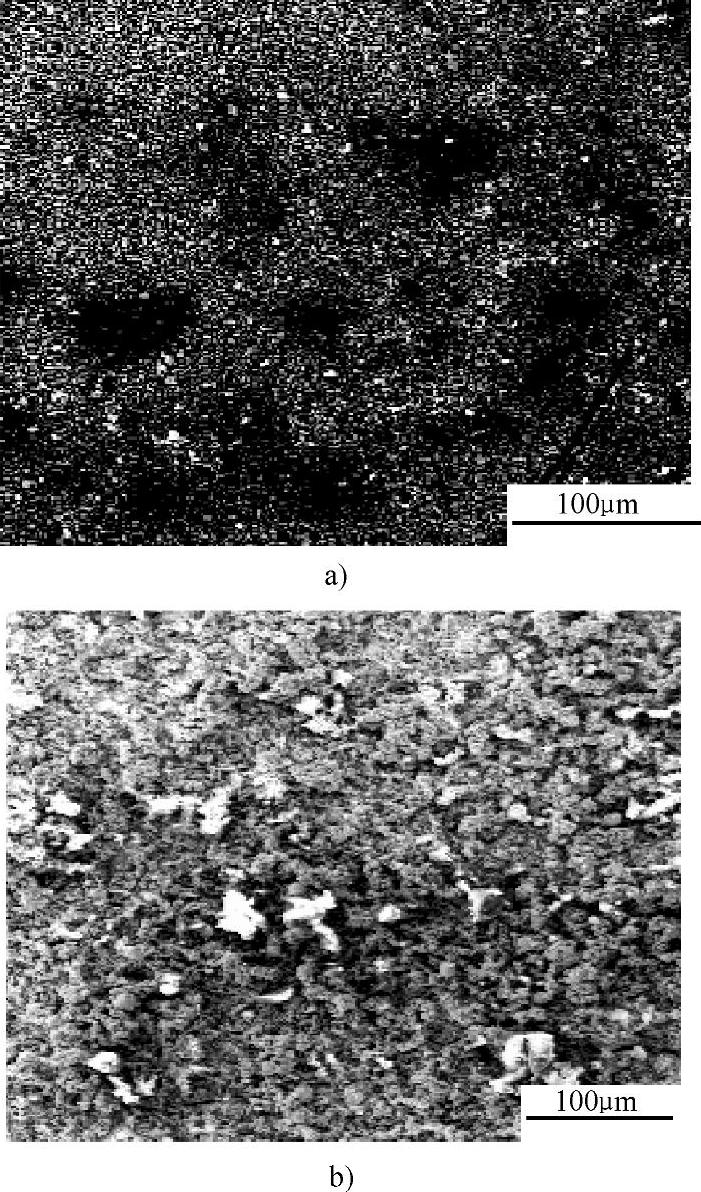

图6-11a、图6-11b所示分别为纳米SiC粉和微米SiC粉与聚硅氮烷的混合物经1300℃高温处理后产物的微观形貌(填料的质量分数为5%~8%)。从图中可以看出,加入纳米SiC粉后反应产物表面较为均匀;而加入微米SiC粉后反应产物表面不均匀,有较大的颗粒出现。这表明,纳米SiC粉可与聚硅氮烷裂解产物形成均匀的连接层,同时连接界面结合紧密;而微米SiC粉与聚硅氮烷裂解产物不能形成均匀的连接层,在连接层内部及连接界面处会出现孔隙和裂纹,导致连接强度下降。

图6-11 聚硅氮烷与SiC填料的反应产物微观形貌(SEM)

a)填料为纳米SiC粉 b)填料为微米SiC粉

2.纳米Ni粉对聚硅氮烷连接SiC陶瓷性能的影响

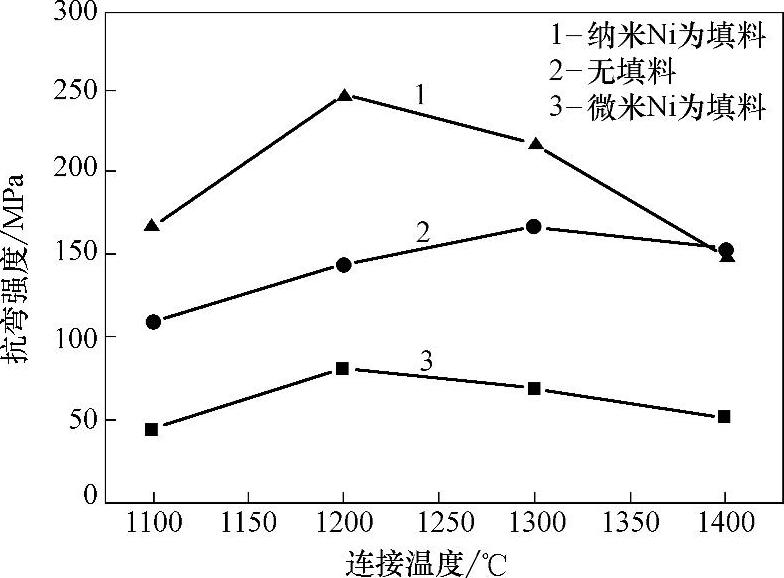

图6-12中曲线1、2、3分别为聚硅氮烷中加入纳米Ni粉(粒度为20~80nm)填料、不加任何填料、加入微米Ni粉(粒度为5~10μm)填料后所获连接强度与连接温度的关系曲线。对比图6-12中三条曲线可以看出,在1100~1400℃范围内,加入纳米Ni粉后试样连接强度有较大提高,在1200℃时平均连接强度达251.6MPa。微米Ni粉的加入不但没有改善连接强度,而且使连接强度有所降低。

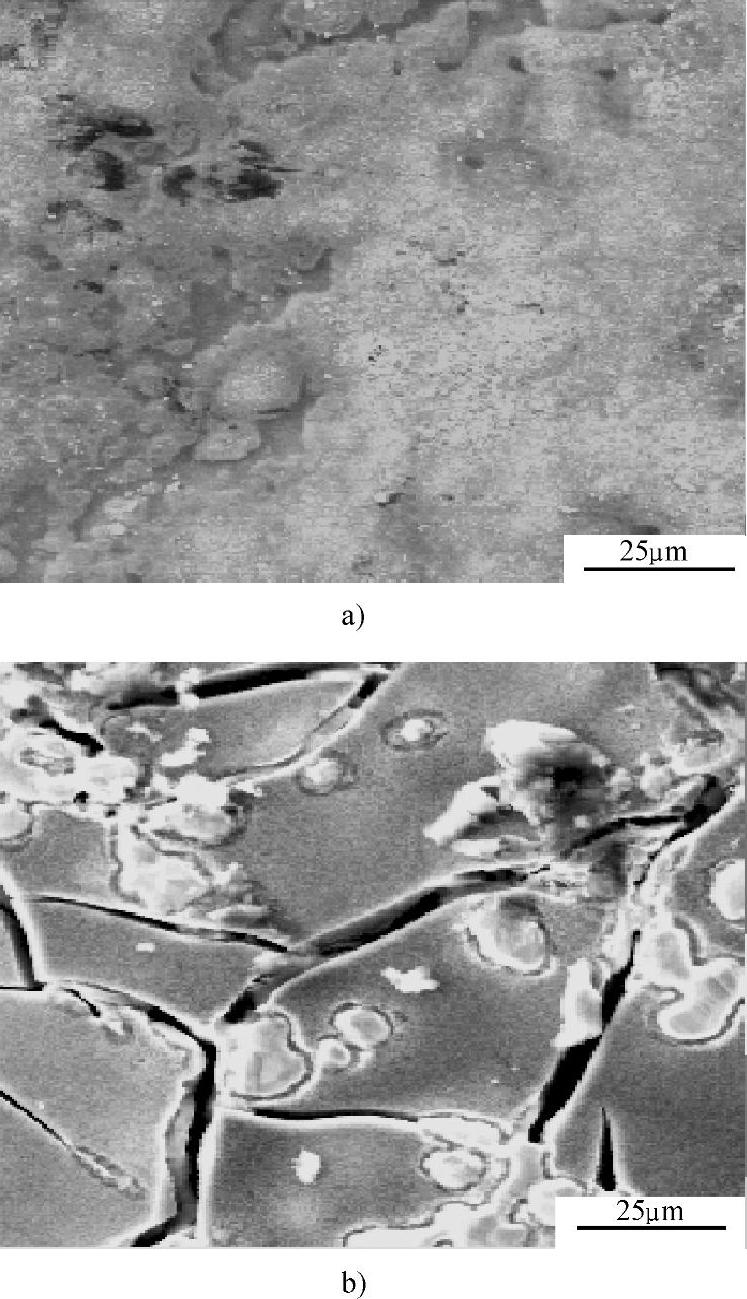

纳米Ni粉及微米Ni粉对连接强度的不同影响与二者粒度大小有关。图6-13a、图6-13b所示分别为纳米Ni粉和微米Ni粉与聚硅氮烷的混合物经1200℃处理后产物的微观形貌(填料的质量分数均为5%~8%)。由图中可以看出,纳米Ni粉与聚硅氮烷的反应产物表面形貌较为均匀;而微米Ni粉与聚硅氮烷的反应产物表面分布着较多的颗粒及裂纹。这表明,纳米Ni粉与聚硅氮烷可以形成均匀的连接层,而微米Ni粉与聚硅氮烷不能形成均匀的连接层,易在连接层及界面出形成孔隙、裂纹等缺陷,使连接强度降低。另外,从界面结合角度来讲,活性填料的粒度越小,其表面活性就越强,就越易与被连母材界面发生反应,有利于界面结合。

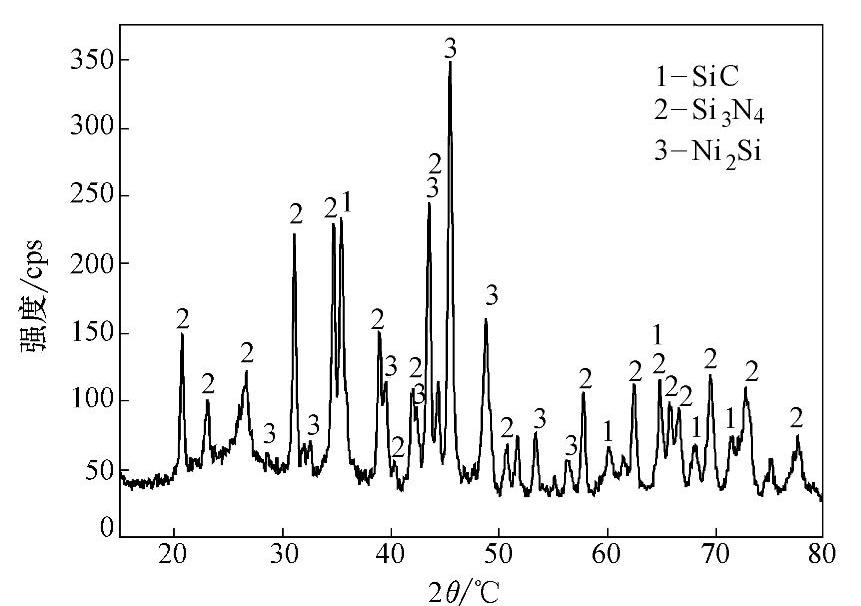

图6-14为加入纳米Ni粉后聚硅氮烷经1200℃反应产物的XRD谱图。由图中可以看出,该反应产物的XRD谱图中出现了Ni2Si、Si3N4及SiC衍射峰。这些微晶粒生成后,弥散镶嵌在聚硅氮烷裂解转化的Si—N—C非晶陶瓷中,起到增强连接层强度的作用,因此得到较高的连接强度。同时Ni粉还可以与反应烧结SiC母材发生反应,促进界面结合,有利于提高连接强度。

图6-12 Ni粉填料粒度对接头抗弯强度的影响

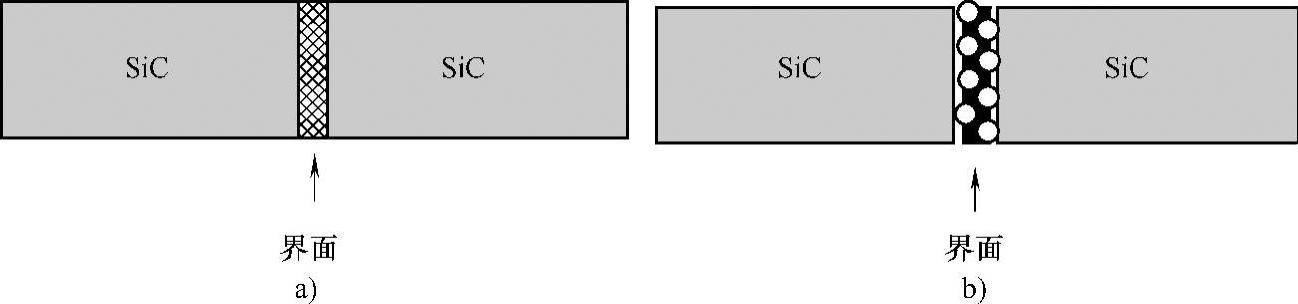

由上述分析可知,填料的粒度对聚硅氮烷连接陶瓷的接头性能均有较大影响。当采用纳米级粉末为填料时,在连接过程中,当先驱体发生体积收缩时,纳米粉仍然会均匀地分布在连接层内或与先驱体的裂解产物反应形成均匀的连接层,同时与界面形成很好地结合,如图6-15a所示。而当采用微米级粉末为填料时,在聚硅氮烷发生体积收缩时,微米级粉即使为活性填料,由于自身颗粒较大,可以与先驱体裂解产物发生反应,但部分颗粒会在连接层及界面处形成孔隙或裂纹等缺陷,影响连接层自身及其与界面的结合,因而使连接强度降低,如图6-15b所示。(https://www.xing528.com)

图6-13 聚硅氮烷与Ni粉填料的反应产物的微观形貌(SEM)

a)填料为纳米Ni粉 b)填料为微米Ni粉

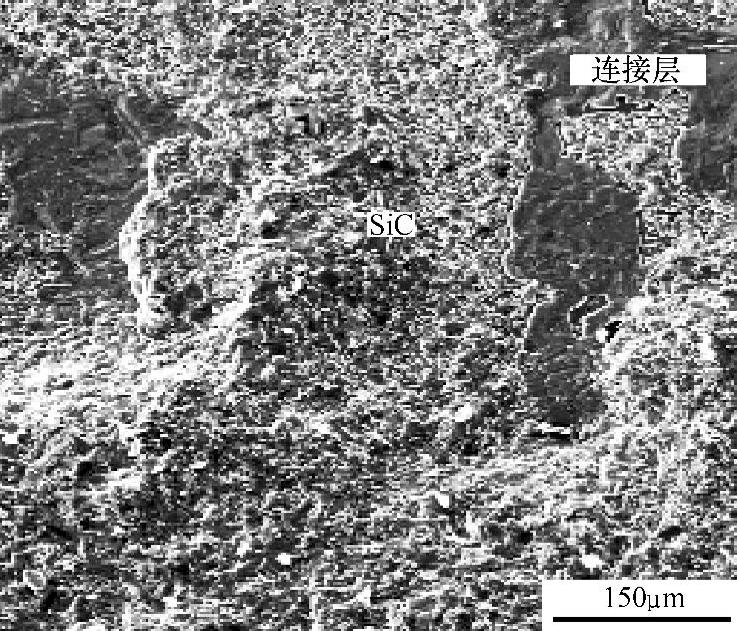

图6-16所示为聚硅氮烷加入纳米Ni粉后所获连接件断口形貌(连接温度为1200℃)。由图中可以看出,断口表面粘有大量被剥离的SiC母体材料,断裂部位大部分位于邻近连接界面的SiC母材内部(称为陶瓷近缝区),少部分位于连接层内,为混合断口。这种断口表明连接层与母材之间有较高的结合强度。

图6-14 纳米Ni粉与聚硅氮烷混合物经

1200℃处理后反应产物的XRD谱图

图6-15 先驱体与不同粒度填料作连接层的界面模型图

a)填料为纳米粉 b)填料为微米粉

图6-16 连接件断口形貌(SEM)

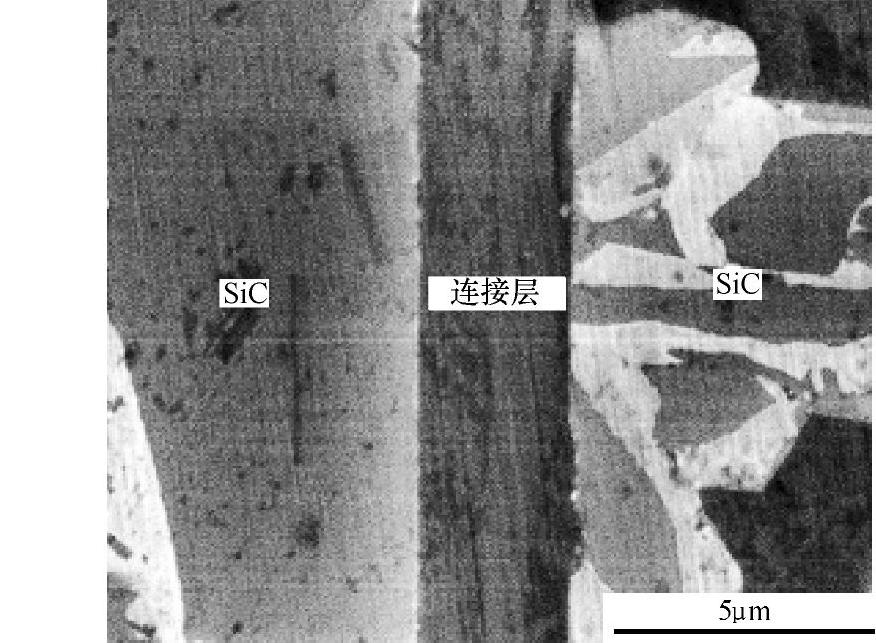

图6-17所示为聚硅氮烷加入纳米Ni粉后所获连接件的接头区域形貌(连接温度为1200℃)。从该图可以看出,连接层厚度为4μm左右,结构较为均匀致密;连接层与母材之间界面较平整,结合紧密。对连接层进行能谱分析,得出连接层由Si、N、C、Ni四种元素组成,且元素分布较为均匀,其原子百分含量为Si:48.23%,N:17.52%,C:30.69%,Ni:4.46%。

图6-17 连接件界面区域形貌(SEM)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。