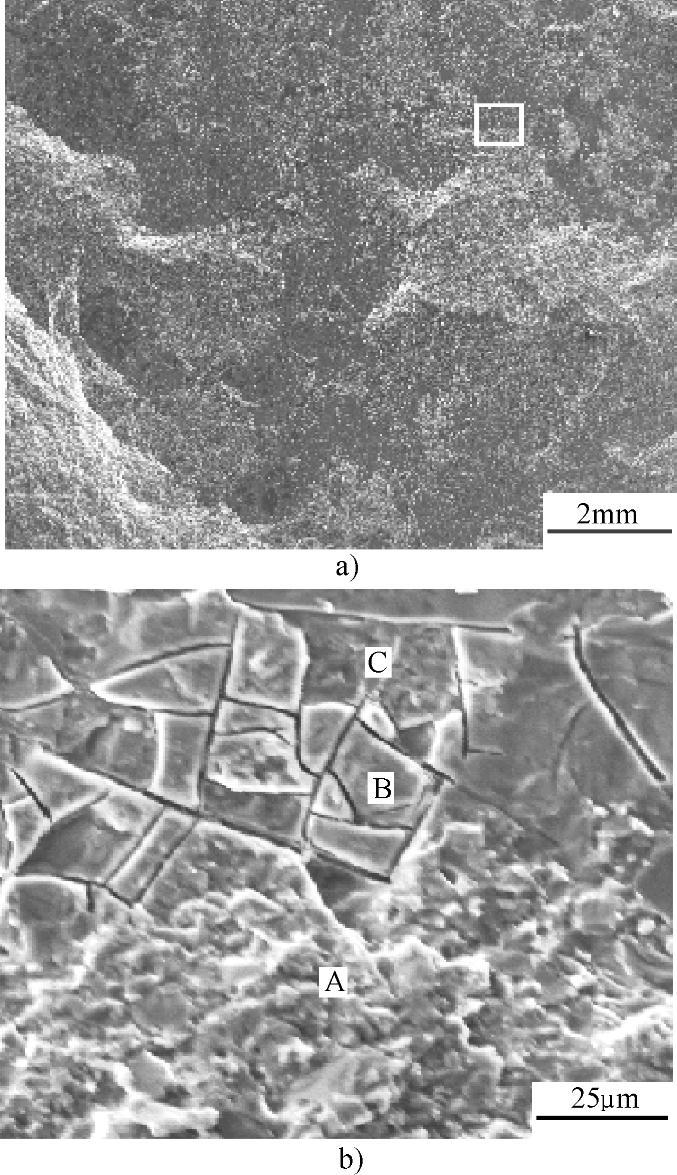

图6-8所示为采用聚硅氮烷连接的反应烧结SiC断口形貌(连接温度为1300℃,压力为15kPa)。图6-8b所示为图6-8a中矩形区域放大的断口形貌,其中A点处为SiC母材,B点处为连接层与母材之间的界面,C点处为连接层内部。由图中可以看出,试样断口表面粘有大量被剥离的SiC母体材料,断裂部位大部分位于邻近连接界面的SiC母材内部,即陶瓷近缝区,另一部分位于连接层内及连接界面处,为混合断口。这种断口表明连接层与母材之间有较高的结合强度。

图6-8 反应烧结SiC断口形貌(SEM)

a)试样断口形貌 b)6-8a中矩形区域放大扫描照片

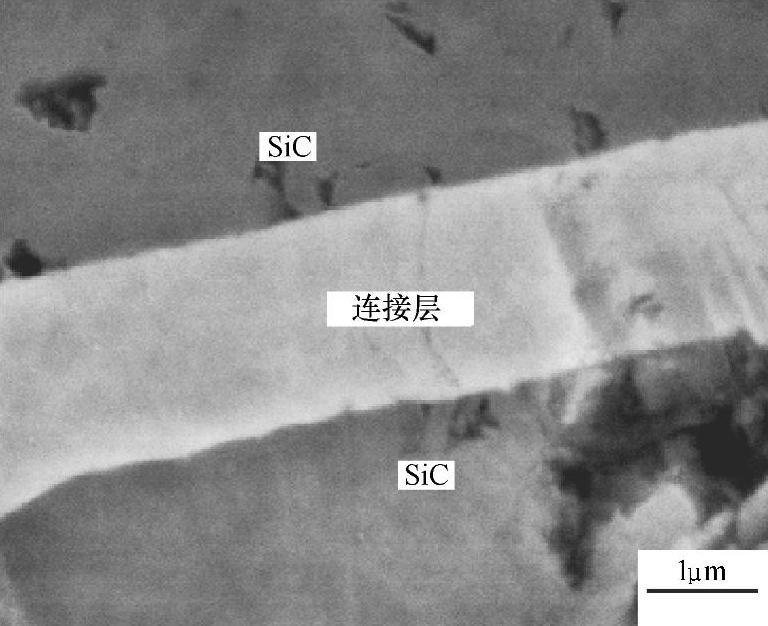

图6-9所示为用聚硅氮烷连接反应烧结SiC陶瓷的连接层形貌(连接温度为1300℃,压力为15kPa)。从图中可以看出,SiC母材间的连接层厚度为2μm左右,这一厚度有利于获得较高的结合强度。连接层结构较为均匀致密;连接层与母材之间结合紧密,界面较平整,在连接界面处没有明显的裂纹、孔洞等缺陷,而且没有发现明显反应区和扩散区,SiNC无定形陶瓷作为无机粘结剂,与反应烧结SiC母材直接形成化学键相连。对连接层进行能谱分析,结果表明连接层是由Si、C、N三种元素组成,且元素分布非常均匀,其原子百分含量为:Si:47.78%,N:17.08%,C:35.14%。(https://www.xing528.com)

图6-9 连接试样界面区域形貌(SEM)

由参考文献[19]可知,聚硅氮烷在裂解过程中,400℃以上时主要经历了自由基反应历程:Si—C、Si—N及C—C键断裂,生成Si·、C·及N·自由基。结合微观结构及力学性能研究可以推断,连接过程中聚硅氮烷裂解生成的C·和N·自由基与反应烧结SiC母材中的游离Si反应,形成新的Si—C、Si—N键,获得了牢固的界面结合。用同样方法连接无压烧结SiC陶瓷所得连接件强度较低也是这种观点的证据之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。