采用陶瓷先驱体连接陶瓷材料,影响连接强度的因素很多,不仅包括先驱体的自身特性,如粘度、发泡性、陶瓷产率、裂解产物的组成及物相等,而且还包括各种连接工艺参数,如连接温度、连接压力、浸渍—裂解增强次数以及陶瓷母材表面粗糙度等因素。连接工艺参数对连接强度的影响是通过对连接层的形成、连接层与母材间的界面结合的影响实现的。

1.先驱体的种类对连接强度的影响

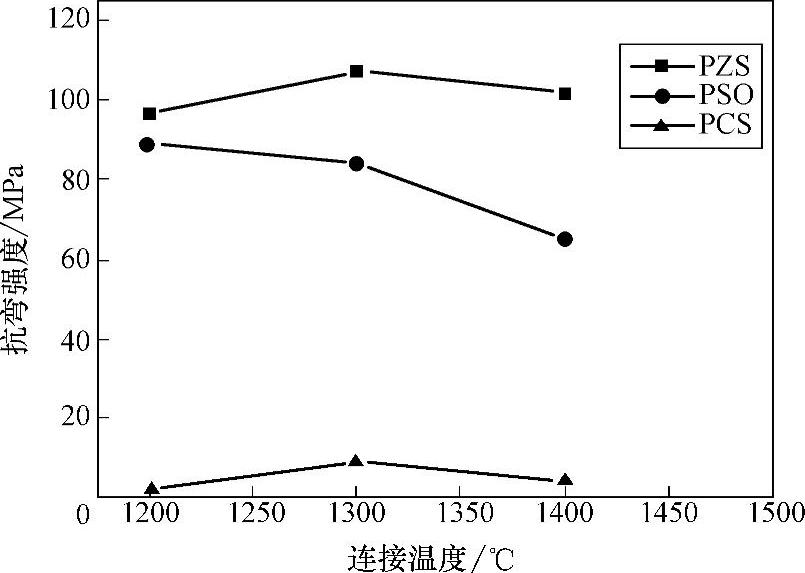

图6-4所示为分别采用三种陶瓷先驱体聚硅氮烷、聚硅氧烷、聚碳硅烷连接SiC陶瓷所得试样的接头抗弯强度与连接温度的关系曲线。由该图可以看出,在1200~1400℃温度范围内,采用聚硅氮烷和聚硅氧烷为粘接剂时均能获得较好的连接强度。当连接温度为1200℃时,采用聚硅氧烷为粘结剂所获得试样抗弯强度达最大值89MPa;当连接温度为1300℃时,采用聚硅氮烷为粘结剂所获得试样抗弯强度达最大值107.3MPa;而采用聚碳硅烷为粘接剂不能获得有效的连接强度。这一方面是由于聚碳硅烷交联性能差,经裂解后陶瓷产率较低,质量分数仅为62%(见图1-2),使连接层中存在较多孔洞等缺陷,因而直接影响连接强度;另一方面由于聚碳硅烷分子式中Si∶C为1∶2,即聚碳硅烷裂解后产生大量的游离碳,这些游离碳分布于微晶SiC周围,阻碍了连接层结构的致密化,导致连接效果差。

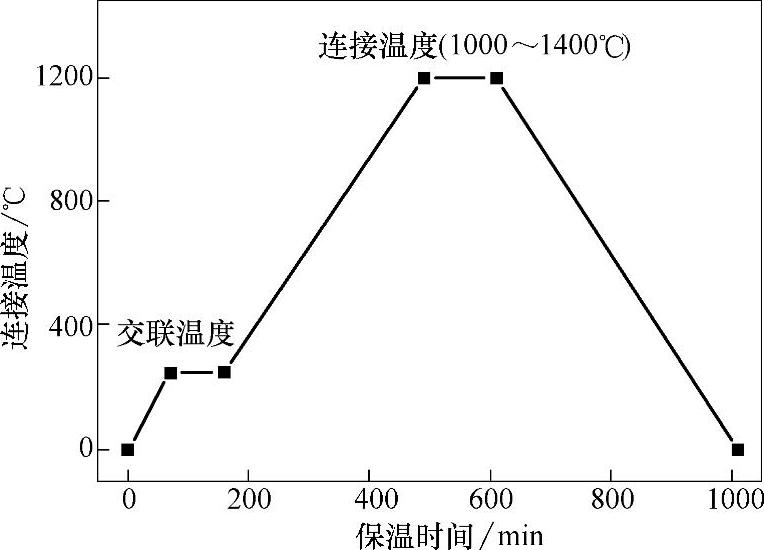

图6-3 实验中所采用的温度控制曲线示意图

2.连接温度对连接强度的影响

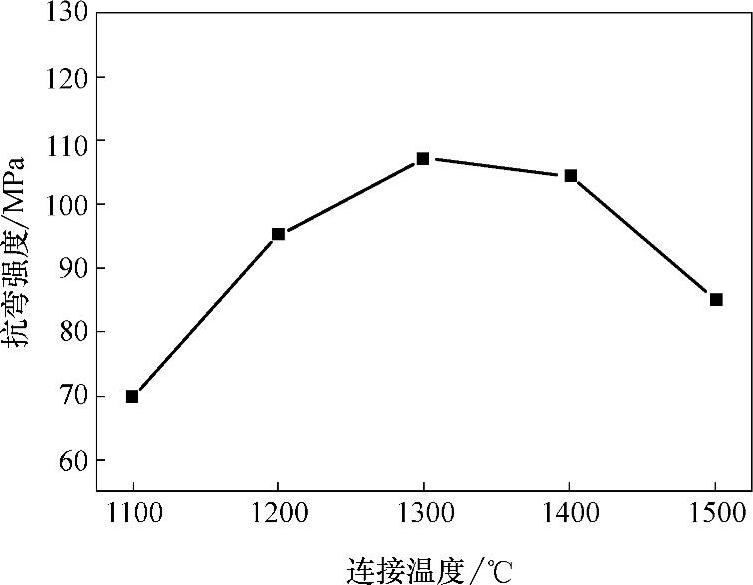

图6-5所示为采用聚硅氮烷连接反应烧结SiC陶瓷试样接头三点抗弯强度与连接温度的关系曲线。从该图可以看出,当连接温度为1100℃时,平均连接强度为69.2MPa;随着温度逐渐升高,连接强度不断增大,当温度升高到1300℃时,强度达107.3MPa;而后温度继续升高,强度逐渐下降。

图6-4 不同先驱体连接强度与连接温度的关系

图6-5 接头抗弯强度与连接温度的关系

采用陶瓷先驱体做连接材料时,连接温度对连接强度的影响与该温度下先驱体裂解情况有密切关系。由图1-8显示的聚硅氮烷裂解产物的XRD图谱可知,当温度为1100℃时,聚硅氮烷无机化已完成,且尚未发生晶化,但此时裂解产物中游离碳含量相对较高[179],导致连接层自身强度较低,因而此时连接强度相对较低;当连接温度达到1300℃时,聚硅氮烷的裂解产物中游离碳含量已很少,且尚未发生结晶,裂解产物形成了均匀的无定型陶瓷连续体,且与母材紧密结合,因而此时连接效果最好;当连接温度超过1400℃时,连接层完全晶化,接头强度下降。

3.连接压力对连接强度的影响

一般来讲,在连接中施加轴向压力的主要作用是增加界面间的真实接触面积,促进陶瓷与连接层的紧密结合。采用先驱体连接陶瓷的过程中,先驱体由有机物向无机陶瓷转化,有部分气体逸出,导致在连接过程中连接层内部及连接界面处产生孔隙等缺陷,引起连接强度下降。因此在连接过程中施加一定的轴向压力不但可以增强连接层与母材之间的界面结合,而且还可以减少连接层内部的孔隙,使连接层内部结构变得更加均匀致密,从而得到较理想的连接层。

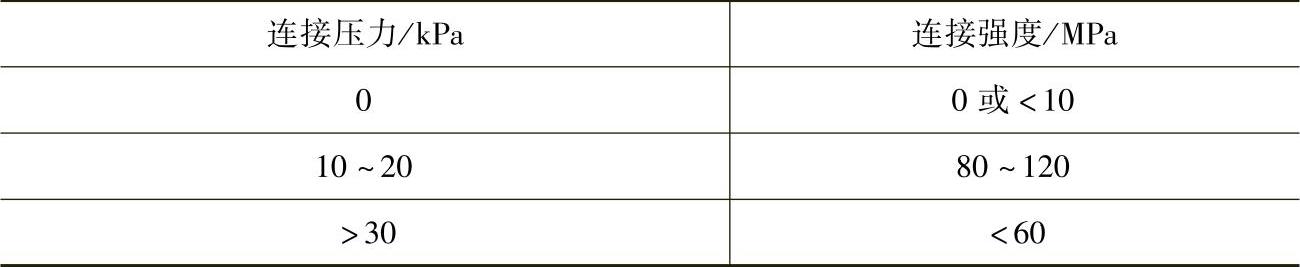

表6-4所示真空条件下采用聚硅氮烷连接反应烧结SiC陶瓷材料时连接压力对连接强度的影响。如表中所示,在一定的连接温度(1300℃)下,当不施加轴向压力时,接头抗弯强度很低或为零;当轴向压力在10~20kPa范围内时,接头抗弯强度较高,为80~120MPa;但当压力超过30kPa时,接头强度反而降低。这主要是因为在真空条件下适当的轴向压力可使连接层内部结构更加致密均匀,同时促进了连接层与母材间的界面结合,但如果所施加的压力过大,则会使连接层在固化前以液态形式被挤出,最终因连接物质过少而导致有效连接面积过小,使连接强度下降。(https://www.xing528.com)

表6-4连接压力对连接强度的影响

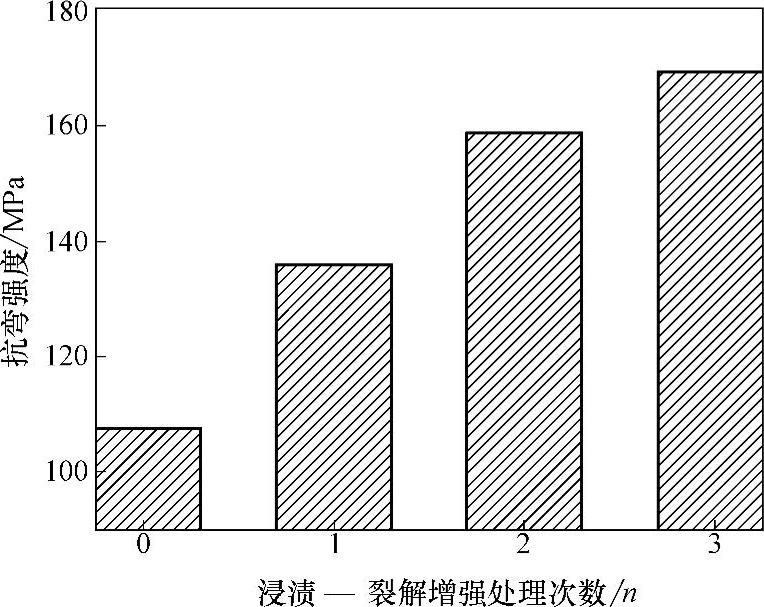

4.浸渍—裂解增强处理对连接强度的影响

由于采用先驱体所获得的连接层在连接过程中不可避免地会发生体积收缩,因而在连接层内部,尤其是焊缝外围会存在很多孔隙缺陷。为此,需要将已连好的试样焊缝部位重新浸渍先驱体溶液,来填充焊缝部位的孔隙缺陷,然后将其再次放入真空炉中,以同样的升降温速率和连接温度进行再次高温处理,这样反复处理三次。随着浸渍周期的增加,陶瓷连接抗剪强度的增加,强度的分散性越来越小。这对进一步提高连接的工程稳定性、安全性提供了保障。

图6-6所示为采用聚硅氮烷连接反应烧结SiC陶瓷接头室温强度与浸渍—裂解增强处理次数的关系。由图中可以看出,试样经浸渍—裂解增强处理后,其强度大幅度提高;经三次增强处理的试样强度值达169.1MPa。这一方面是由于试样焊缝通过浸渗先驱体聚合物,大量填补了连接层中的孔洞缺陷,尤其是焊缝外围的缺陷,提高了连接层自身的强度,有效地增大了连接面积,促进了界面结合。

图6-6 浸渍—裂解增强处理对连接强度的影响

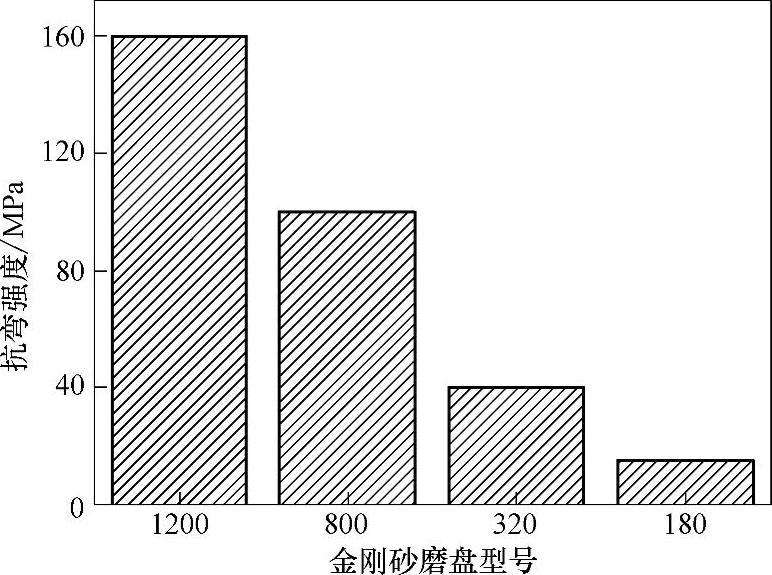

5.表面状态对连接强度的影响

在采用先驱体聚合物连接陶瓷过程中,表面状态对连接质量至关重要。如果陶瓷的表面较为粗糙,虽然先驱体在固化前通过流动能够填充到表面上不平的区域内,但裂解后由于发生了体积收缩而容易在粗糙表面的凹陷处产生空隙、裂纹等缺陷,这些缺陷很有可能成为连接件断裂时的裂纹源,因而严重降低连接强度。实验表明,陶瓷表面粗糙度越小,连接效果就越好。

图6-7所示为采用1200号、800号、320号、180号的金刚石磨盘磨抛SiC陶瓷表面,并采用聚硅氮烷在最佳工艺条件下连接SiC陶瓷所获连接试样的平均抗弯强度值。由图中可以看出,经不同型号磨盘研磨处理的试样连接强度值相差很大,采用1200号磨盘磨抛的试样连接强度最高,平均强度可达160MPa;采用低于320号磨盘研磨的试样获得连接强度较低。因此,在采用先驱体连接陶瓷材料时,试样的连接端面应经过严格研磨抛、清洗等处理,以免影响连接效果。

图6-7 表面粗糙度对连接强度的影响

此外,升温速率以及保温时间对连接强度均有一定的影响。温度参数中的升降温速率也十分关键,一般来说采用先驱体连接陶瓷材料的升降温速率控制在小于5℃/min,这样一方面保证先驱体聚合物充分地完成交联和裂解反应;另一方面也将接头的热残余应力减小至最小。保温时间也是影响先驱体连接强度的重要因素之一,保温时间一般为2~5h。

采用聚硅氮烷连接SiC陶瓷试样的断裂方式主要分两类:第一类断裂部位位于连接层内部或界面;第二类断裂部位部分位于邻近连接界面的SiC母材内部,部分位于连接层或界面,称为混合断口。实验中发现,造成第一类断口的主要原因是连接层自身强度或界面结合强度偏低。一般当连接温度较低或未经浸渍—裂解增强处理的试样断口属第一类断口;当连接温度在1200~1300℃,连接压力为10~20kPa,经两次以上浸渍—裂解增强处理的试样的断口一般属第二类断口,属这类断口的试样的连接强度一般较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。