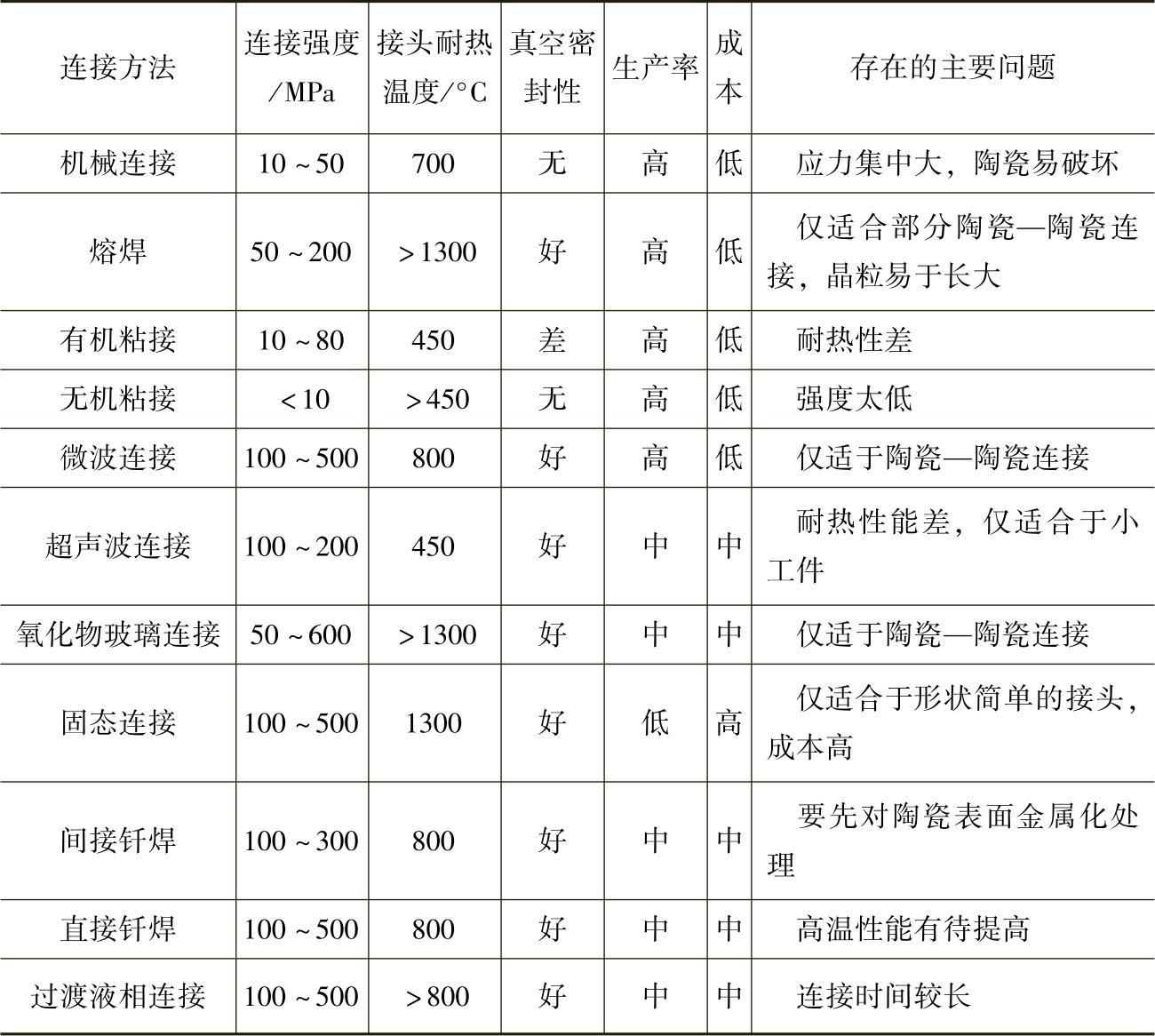

针对陶瓷及其复合材料连接方面的特点和难点,研究工作者相继开发了多种连接方法,主要分为机械连接、熔焊、粘接、微波连接、超声波连接、钎焊、过渡液相(TLP)连接等[159-162],其特点见表6-1。此外,近几年人们还开发和研究了自蔓延高温合成(SHS)焊接、热压反应烧结连接、在线液相渗透连接、反应成形连接等新型连接方法。这些方法各具特色,下面对目前陶瓷及其复合材料的主要连接方法分别加以介绍。

表6-1常见的陶瓷连接方法[159-162]

1.钎焊法

钎焊法[163]分为间接钎焊法和直接钎焊法,直接钎焊法是利用对陶瓷具有较大亲和力的活性元素如Ti、Zr、Al、Cr、V、Be等,与其他金属,如Ag、Cu等组成活性钎料,在母材不熔化的情况下,钎料熔化并润湿、填充母材连接处的间隙形成钎焊缝。在钎焊缝中母材和钎料相互扩散溶解和反应,从而得到牢固结合。间接焊接法是先对陶瓷进行金属化,然后再进行钎焊连接,最常见的对陶瓷进行金属化的方法有烧结金属粉末法、气相沉积法等。这种方法工艺简单,适合于不同厚度或大面积构件的连接,且接头强度较高,相对成本较低,适于成批生产,是目前研究的最全面的方法。活性金属钎焊法由于接头部位活性金属的加入,可能会造成接头的耐蚀性能下降。另外,因钎焊接头的热膨胀系数与母材不同,从而导致接头部位产生应力集中,使钎焊接头的使用温度受到限制,通常在700℃以下应用。

2.固相扩散连接

固相扩散连接是在真空或特定的气氛下,在一定压力和较高温度下,借助原子的扩散运动,使两种母材相结合的方法。它分为直接扩散连接(即受焊母材直接接触扩散连接)和间接扩散连接(即受焊母材之间放置其他薄层材料的扩散连接)。固相扩散连接法的优点是连接强度高,接头气密性较好、收缩变形小、尺寸容易控制,主要缺点是连接需要的温度高、时间长,由于通常在真空中连接,因此设备昂贵、成本高,试样尺寸受到限制。另外,对于连接陶瓷基复合材料时,由于其耐压性能差,一般要施加一定的压力,才能获得高的连接强度。M.Salvo等[164]为获得用于热核反应的耐高温接头,用高熔点活性金属Ti和Zr无压固相反应连接陶瓷基复合材料,反应虽然可以形成致密的接头,但力学性能很差,基本不能承受载荷。

3.局部过渡液相连接

钎焊和固相扩散连接的接头较难适应高温和高应力状态下使用。要使接头适合于高温应用,则需要中间层的液、固相线温度提高,而且连接温度也要提高,这样条件下的连接不仅会使热应力加大,而且还会使某些母材的性能受损。为了解决这个矛盾,提出了局部过渡液相连接法(PTLPB)。这种连接方法的机理是通过选用适当的中间层,在较低的连接温度下局部形成液相,通过液相扩散被高熔点的基体材料消耗,随着连接时间的延长,液相逐渐消失,导致等温凝固。这样在较低温度下连接的接头就可以在较高的温度下服役,从而解决了上述矛盾。但在连接陶瓷时由于陶瓷中的扩散比较困难,因此低熔点物质的消耗很难靠陶瓷来进行,一般都用多层复合中间层来实现,因而需要合理地选择和设计中间层的材料和结构。已报道的焊接Si3N4-Si3N4所采用的复合中间层有Ti-Ni-Ti、Ni-Nb-Ni、Nb-Ni-Nb、Al-Ti或Ni-Al合金等。焊接SiCf/SiC的复合中间层有Cu-Au-Ti/Ni/Cu-Au-Ti等[165]。该方法仍存在连接材料与陶瓷母材热膨胀系数不匹配等缺点。

4.自蔓延高温合成焊接(https://www.xing528.com)

自蔓延高温合成(SHS)是近年来发展起来的一种新技术。它利用反应物在瞬间发生剧烈化学反应,放出大量热,产生高温来制备普通方法难以制取的某些工程陶瓷、金属陶瓷及其他难熔材料。参考文献[166]报道了用含Ti粉、Ni粉和C粉的梯度焊料,采用SHS焊接法连接再结晶SiC陶瓷。SEM分析显示,焊料热爆反应中生成的液相与SiC陶瓷的润湿性很好,冷却以后与SiC陶瓷形成机械咬合,同时在焊料产物与SiC陶瓷界面处有一明显的界面反应层。自蔓延高温合成以节约能源、高的生产效率、工艺简单等优越性正吸引着广大科研工作者的注意,但目前用于连接主要存在的问题是反应速度太快,不利于控制接头部位的组织和性能。

5.热压反应烧结连接

热压反应烧结连接工艺是利用粉末材料作为焊料,通过热压使焊料与母材在界面处发生互扩散和界面反应,实现界面的冶金结合,同时焊料本身也实现致密化,或兼发生化学反应,从而达到连接母材的目的。参考文献[167]报道了以混合的Fe粉和Ni粉压制的生坯为焊料,采用热压反应烧结连接法连接再结晶SiC和GH128镍基高温合金,在压力为12.5MPa,于1125℃保温15min,升温速率和冷却速率均为3℃/s的条件下,制得的连接件的抗剪强度超过34.3MPa。SEM分析显示,焊料与陶瓷之间发生了界面反应,且该反应层的形成主要由Fe、Ni原子向陶瓷中的扩散引起。参考文献[168]也报道了采用同样方法,用Ti-Ni-Al金属粉末组成的焊料连接再结晶SiC与GH128镍基高温合金,获得的接头的四点抗弯强度为SiC母材强度的80%,微观结构分析表明,焊料可以渗透到陶瓷的开孔中,冷却以后与陶瓷形成机械咬合,同时焊料与陶瓷发生界面反应而形成冶金结合。

热压反应烧结连接与热压扩散焊的工艺过程类似,主要区别在于所用焊料不同,另外二者连接机理稍有差异,在热压反应烧结连接中,焊料本身有一个烧结致密化过程,有时还会发生化学反应。

6.在线液相渗透连接

在线液相渗透连接法是在Cf/SiC复合材料制备过程中控制其孔隙率,采用一种能满足高温使用要求并具有一定耐蚀性的合金作为钎焊料,在一定的温度及压力下使钎焊料熔化并渗入复合材料的孔隙中,与复合材料形成咬合结构而实现连接,然后再继续Cf/SiC复合材料的化学气相浸渗(CVI)致密化过程直至完成。用这种方法获得的Cf/SiC复合材料与金属的接头强度高于100MPa,接头抗氧化性能好[169]。这种方法比较适合于陶瓷基复合材料与金属的连接,然而它仍然面临母材与焊料之间的物理、化学性质的不相容问题。

7.反应成形连接

反应成形连接法是从SiC反应成形中发展起来的,主要是为了克服采用金属焊料连接陶瓷时,接头的使用温度低于母材的使用温度,以及因金属焊料与陶瓷母材线胀系数的不匹配而产生应力。目前主要用于连接SiC陶瓷及纤维增强的SiC基复合材料。反应成形连接法的连接工艺如下[170—171]:先将含碳的化合物置于接头区域,将试件装在卡具中,在110~120℃之间烘干10~20min,使被焊件粘接在一起。将Si或含Si合金做成片状、膏状或悬浮液状放到接头区域,然后根据浸润类型加热到1250~1425℃,保温5~10min进行连接反应烧结SiC,其接头在室温至1350℃的四点抗弯强度与母材相当,断裂部位位于陶瓷母材内部。

上述几种连接方法中,所采用的连接材料多以金属材料为主,但由于陶瓷与金属两种材料的物理、化学性能差异很大,通常二者的线胀系数也相差很大。陶瓷材料的线胀系数一般来说比金属材料的低,差别约在10-5K-1。这个数值初看起来不大,但是假设二者接合温度约为1000℃,那么冷却下来在界面处就将产生约1%的畸变[172],这一畸变若在塑性较好的金属连接层中不能完全释放,则将导致在陶瓷中产生较大的损伤。因此,采用金属焊料连接陶瓷材料时,热残余应力是影响连接强度最根本的原因。选择与母材成分及热膨胀系数相近的连接材料,使二者的化学性质和物理性质达到相容和匹配,是目前陶瓷及其复合材料连接研究的热点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。