用先驱体制备陶瓷粉主要有两种途径:一是以低相对分子质量陶瓷先驱体为原料,它们可在低温下(<400℃)汽化,经气相裂解可制得纳米级陶瓷粉末。二是将先驱体在低温下交联为脆性固体,它容易被磨细成微粉,然后在高温下裂解可得陶瓷微粉。由于机械研磨方法本身的局限,该法一般只能得到微米级陶瓷粉末。先驱体法制备纳米陶瓷粉的工艺制备温度低,对设备无腐蚀,简便可行,适合大规模生产,而且为许多过去被认为无用的低相对分子质量陶瓷先驱体找到了好的用处,是一种很有前途的制备超细陶瓷粉末的工艺。

1.制备工艺

国防科技大学雍成纲等[80]以先驱体法制备纳米级陶瓷粉主要采用低分子先驱体经注射泵注入预热段汽化并和载气混合形成气溶胶。在载气的带动下,先驱体进入反应段裂解,生成纳米陶瓷微粉并被粉体收集器水冷收集。整个反应过程是在一定的真空度的条件下进行的,如图4-1所示。

2.微观形貌及性能分析

采用先驱体热解的方法制备高纯度陶瓷微粉过程中,反应温度、反应气体流量及比例、载气流量、真空度等是影响粉体组成、粒径大小及分布的主要工艺参数,为了得到性能优异的微粉必须严格控制各个反应参数。

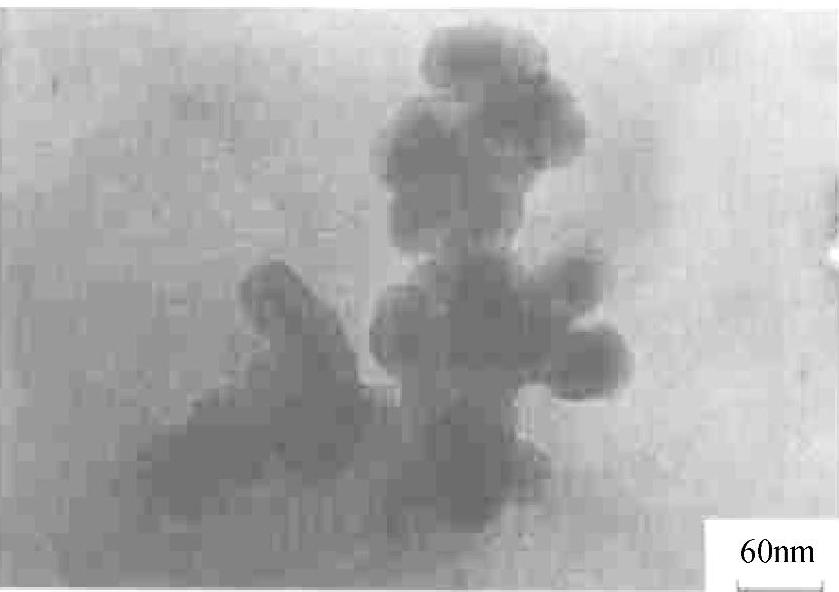

国防科技大学雍成纲等[80]以聚氮硅烷为原料高温热解制得Si—C—N纳米微粉。研究表明,增加反应体系的真空度可以降低微粉的粒径,同时可降低碳的含量,并增大硅和氮的含量。图4-2所示为真空度对微粉的粒径的影响关系曲线。图4-3所示为真空度为零时由气相裂解方法制备的Si—C—N纳米微粉的微观形貌。

图4-1 Si—C—N复合微粉气相反应合成装置示意图[10]

1—N2 2—流量控制器 3—气体净化 4—先驱体注射器 5—预热管 6—反应器 7—粉末收集器 8—真空泵

注:该图取自参考文献[80]

图4-2 真空度对粒径的影响

注:该图取自参考文献[80]

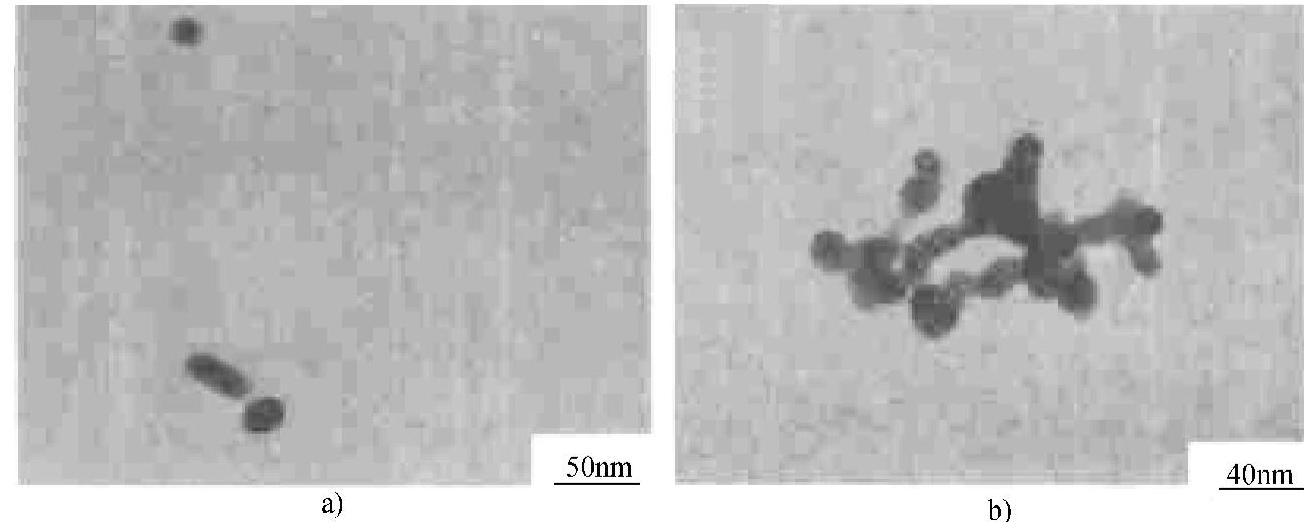

哈尔滨工业大学温广武教授课题组[81]于2003年利用溶胶—凝胶法合成了无碳型Si—B—O—N先驱体,通过先驱体热分解制备了Si—B—O—N陶瓷粉末。研究表明:先驱体凝胶的热分解主要发生在250~400℃,通过脱氨基原位聚合和无机化转变完成;Si—B—O—N陶瓷粉体呈非晶态,由均匀分布的B—N环、Si—O和Si—N—O等结构组成。图4-4所示为Si—B—O—N陶瓷粉体的微观形貌,可以看出粉末的形貌呈单一形态的球形颗粒,颗粒的平均粒径约为20nm,且颗粒粒径比较均匀。用更高倍的TEM观察发现,单一的颗粒仍是疏松的颗粒,颗粒内部仍有许多孔隙。由此可以说明,此纳米颗粒具有非常高的比表面积,也将具有非常高的化学活性。

图4-3 纳米微粉的微观形貌(TEM)

注:该图取自参考文献[80](https://www.xing528.com)

图4-4 Si—B—O—N陶瓷纳米粉体的微观形貌(TEM)

a)单一颗粒 b)团聚体

注:该图取自参考文献[81]

2008年哈尔滨工业大学温广武教授课题组[82]在上述Si—B—O—N陶瓷纳米微粉的研制基础上,在该体系中进一步引入C元素,通过有机先驱体转化法合成了复相硅基陶瓷材料Si—B—O—N—C陶瓷粉体。能谱分析(见图4-5)可知该陶瓷粉体包含Si、B、O、N、C五种元素。图4-6所示为该陶瓷粉体在1000~1400℃温度区域内的高温失重情况。由图中可以看出,在1200℃之前其质量损失仅为0.2%(质量分数),在1300℃之前基本没有质量变化,在1400℃陶瓷的质量损失不超过8%(质量分数),该温度下材料的质量损失可能是发生碳热还原反应造成的。说明该陶瓷粉体的高温性能优越。这表明利用该陶瓷粉体制备的陶瓷材料将会具有优异的高温稳定性。

图4-5 1000℃裂解陶瓷粉体的EDX分析

注:该图取自参考文献[82]

图4-6 1000℃裂解陶瓷粉体的TG分析(保护气氛为Ar)

注:该图取自参考文献[82]

此外,先驱体法可以制备微米级陶瓷粉。这种方法的工艺过程主要是将先驱体在低温下交联为脆性固体,磨细成微粉,然后在高温下裂解可得陶瓷微粉。西北工业大学的李厚补等[83]采用液态聚碳硅烷为原料。首先将先驱体于900℃下裂解制备Si—C—O陶瓷。研磨至一定粒径后,将粉体于1100℃、高纯Ar气条件下加热2h。最终所得的Si—C—O陶瓷粉体平均粒径为7μm,该法裂解处理后所得的Si—C—O陶瓷粉体的微观形貌如图4-7所示。

图4-7 HBPCS裂解处理后的Si—C—O陶瓷粉体的微观形貌(SEM)

注:该图取自参考文献[83]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。