1.工艺过程

Paolo Colombo等[39]将硅树脂和聚氨酯在二氯甲烷溶液中混合,并充分搅拌,然后进行加热,在加热过程中利用聚氨酯反应放出的热使二氯甲烷溶剂蒸发产生气泡,在形成泡沫的早期阶段,聚氨酯以岛状物均匀镶嵌在陶瓷先驱体中,加热至一定温度后,聚氨酯发生分解的同时辅助二氯甲烷发泡,再经过高温裂解,硅树脂转变成Si—O—C无定形陶瓷,从而形成了泡沫陶瓷结构。

2.主要性能

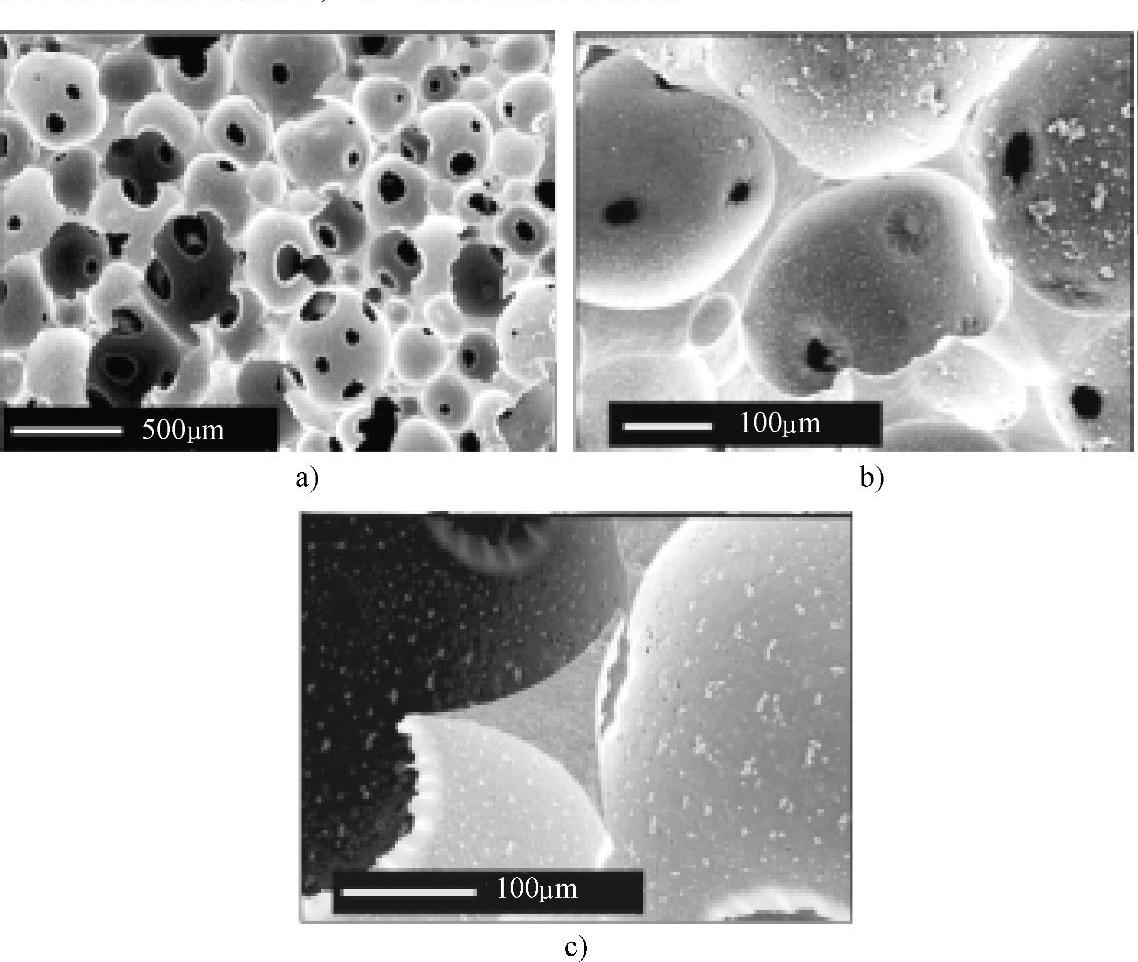

采用直接发泡法制备多孔陶瓷时,聚氨酯的选择、溶剂和表面活化剂的含量对最终得到的泡沫陶瓷的结构(开孔或闭孔)以及性能(体积、密度等)有较大影响。此法制得的Si—O—C泡沫陶瓷孔径范围约为100~600μm、表观密度约为0.25~0.58g/cm3。此种陶瓷材料的弹性模量、抗弯强度、抗压强度分别为7.1GPa、13MPa、11MPa。该泡沫陶瓷的微观形貌如图2-24所示,由图中可以看出,这些泡沫是球形开孔的,孔径的尺寸存在一定的分散度。泡沫陶瓷的支架结构较为致密,没有明显的缺陷。

图2-24 Si—O—C的泡沫陶瓷的形貌(SEM)

a)断口形貌 b)断口局部放大形貌 c)泡沫梁壁的形貌(https://www.xing528.com)

注:该图取自参考文献[39]

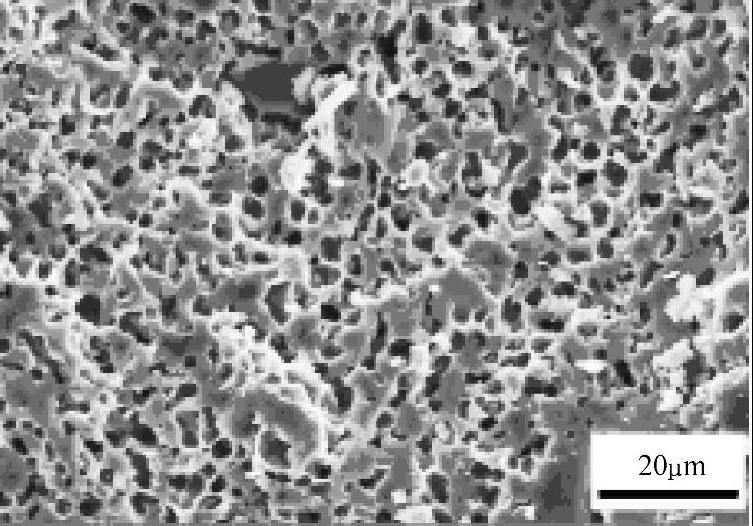

此外,Young-Wook Kim等[40-41]以CO2作发泡剂,当压力快速减小时,坯体中气态CO2发生体积膨胀形成气泡,得到孔径小于10μm、孔密度大于109个/cm3的泡沫陶瓷,其断口形貌如图2-25所示。研究发现,CO2的渗透压对所得多孔陶瓷的气孔率、孔状态(开口或闭口)、孔径大小及分布有显著得影响。

图2-25 微孔陶瓷的断口形貌(SEM)(在1200℃热解1h)

注:该图取自参考文献[40]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。