在多孔陶瓷制备过程中,先驱体溶液的浓度、升温速率、裂解温度、保温时间以及增强处理次数、填料的种类及含量等各种工艺参数对泡沫陶瓷性能均有一定的影响。

1.先驱体溶液浓度对泡沫陶瓷强度的影响

采用先驱体制备泡沫陶瓷时如果先驱体溶液浓度过低,在加热过程中溶剂大量蒸发,泡沫陶瓷梁壁上先驱体的裂解产物相对较少,会导致泡沫陶瓷的强度较低;如果溶液浓度过高,先驱体溶液的流动性变差,难以完全浸渍聚氨酯泡沫,会导致泡沫陶瓷梁壁中出现较多空洞或不连续等缺陷,从而导致其强度下降。因此,选择适当的先驱体溶液浓度有助于提高泡沫陶瓷的力学性能。

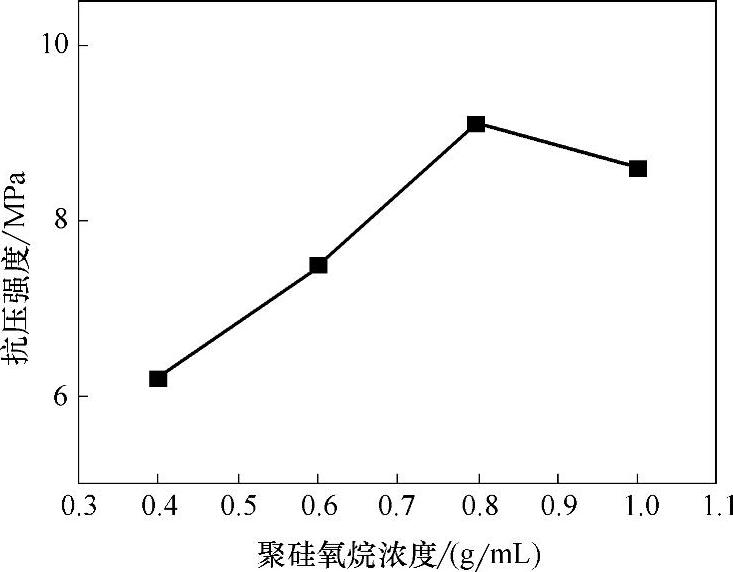

图2-6所示为由YR3370硅树脂制备Si—O—C泡沫陶瓷时先驱体浓度与试样抗压强度的关系曲线(裂解温度为1200℃,保温1h)。由图中可以看出,试样抗压强度随着聚硅氧烷溶液浓度的增加先升高后降低,当聚硅氧烷溶液浓度为0.8g/mL时试样的抗压强度达最大值9.1MPa;而后随着聚硅氧烷溶液浓度的增加,抗压强度逐渐降低。

图2-6 泡沫陶瓷抗压强度与先驱体溶液浓度关系

2.裂解温度对泡沫陶瓷强度的影响

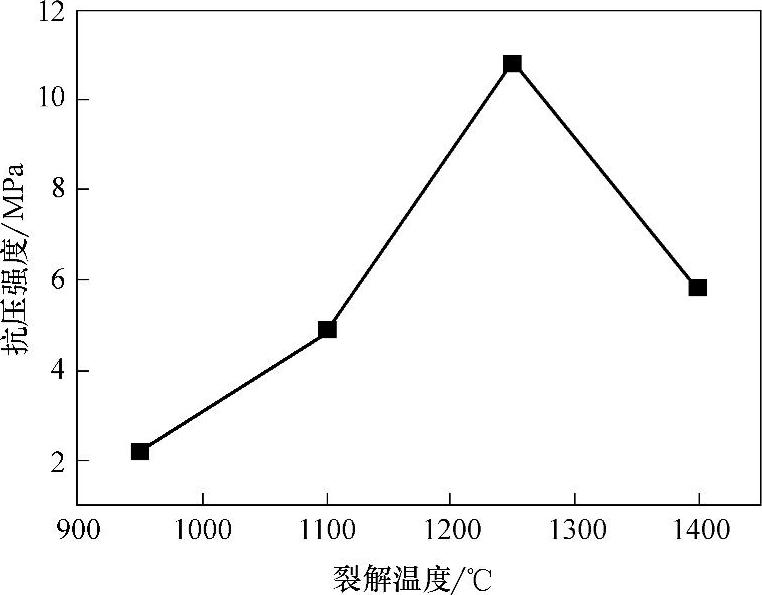

采用陶瓷先驱体聚合物制备泡沫陶瓷时,裂解温度对试样的强度有重要影响,这与不同温度下先驱体裂解产物的物相及成分有密切关系。图2-7所示为Si—O—C泡沫陶瓷抗压强度与裂解温度的关系曲线。该图显示,当裂解温度为1000℃时,试样抗压强度较低;随着裂解温度的逐渐升高,抗压强度不断增大;当裂解温度达到1250℃时,泡沫陶瓷抗压强度达最大值10.8 MPa,而后随着温度的继续升高,抗压强度逐渐下降。

图2-7 泡沫陶瓷抗压强度与裂解温度的关系

由第一章第二节中图1-11聚硅氧烷裂解产物的XRD图谱中分析可知,当温度为1100℃时,裂解产物呈非晶态,此时产物中含有大量游离碳,裂解产物自身强度较低;当温度达到1250℃时,裂解产物中游离碳含量减少,产物中出现SiC微晶,SiC微晶弥散分布在Si—O—C非晶陶瓷层内部,使裂解产物自身强度得到提高;当温度达到1400℃时,Si—O—C陶瓷分解生成SiO和CO气体逸出,使连接层变得疏松,缺陷增多,性能变差。因而泡沫陶瓷强度下降。

3.保温时间对泡沫陶瓷强度的影响

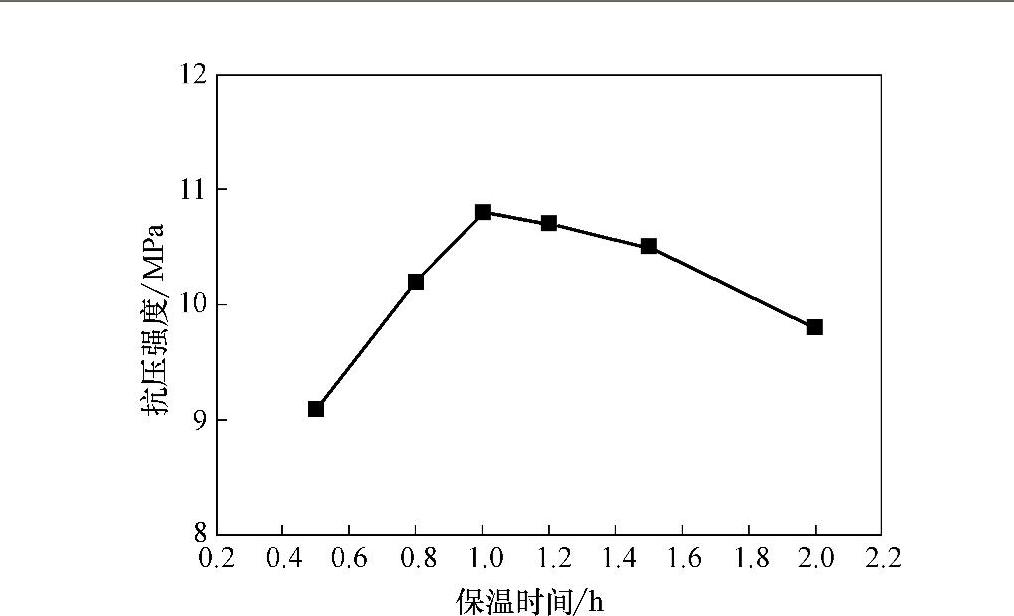

保温时间指的是在裂解温度的维持时间。在裂解温度下,裂解产物形成了均匀的陶瓷连续体,而且随着保温时间的延长,裂解产物中的游离碳含量逐渐减少。但如果保温时间过长,也会使裂解产物发生分解等现象。因此,应选择适当的保温时间。图2-8所示为氮气条件下采用聚硅氧烷为先驱体制备Si—O—C泡沫陶瓷材料时保温时间对抗压强度的影响。(https://www.xing528.com)

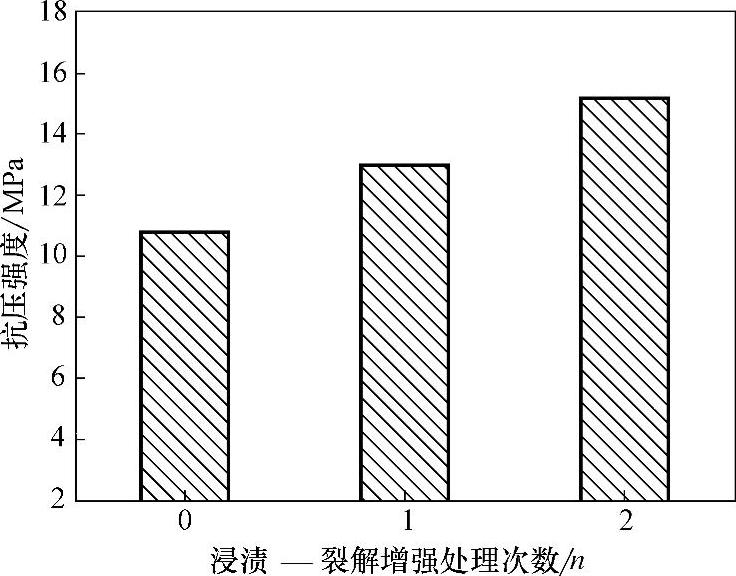

4.浸渍—裂解增强处理对Si—O—C泡沫陶瓷强度的影响

由于先驱体在裂解过程中有小分子气体的逸出,因而在泡沫陶瓷梁壁上有可能出现微孔等缺陷。采用再次浸渗先驱体溶液并裂解使材料内的缺陷由于第二次涂覆会急剧减少,因此所得材料的力学性能有较高的可靠性。此种方法所得泡沫陶瓷为开口结构。图2-9表示泡沫陶瓷抗压强度与增强处理次数的关系。由该图可以看出,试样经增强处理后,其强度大幅度提高,经二次增强处理的试样抗压强度值达15.2MPa。

图2-8 抗压强度与保温时间的关系

图2-9 浸渍—裂解增强处理对抗压强度的影响

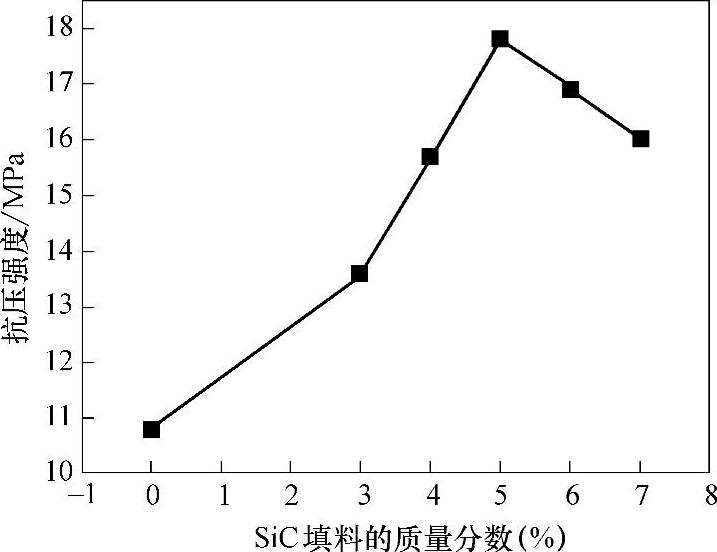

5.填料含量对泡沫陶瓷强度的影响

先驱体在裂解过程中会因小分子气体的逸出而发生一定的质量损失,填料的加入在一定程度上提高了陶瓷产率,抑制了烧结产物的体积收缩。图2-10所示为Si—O—C泡沫陶瓷的抗压强度与纳米SiC填料含量的关系曲线。该图显示,随着SiC填料含量的增加,试样抗压强度不断增大,当w(SiC)填料含量达到5%时,试样抗压强度达最大值17.8MPa;随着SiC含量的继续增加,试样抗压强度开始下降。这是由于过量的SiC填料会造成聚硅氧烷浆料的粘度过大,在制备过程中使聚氨酯泡沫得不到完全浸渍,导致Si—O—C泡沫陶瓷孔筋处的连续性差,使泡沫陶瓷强度下降。

图2-10 试样抗压强度与纳米SiC含量的关系

采用纯的硅树脂制备Si—O—C泡沫陶瓷时,经裂解过程后泡沫陶瓷烧结体出现一定的体积收缩,导致泡沫陶瓷孔径有所减小。但加入SiC填料后,泡沫陶瓷烧结体的体积收缩减小,泡沫陶瓷的孔径收缩也减小,从而提高了Si—O—C泡沫陶瓷的孔隙率。图2-11所示为Si—O—C泡沫陶瓷的孔隙率与纳米SiC填料含量的关系曲线。从图中可以看出,当不添加纳米SiC时,其孔隙率为82%;随着SiC含量的增加,试样的孔隙率不断增加,当纳米w(SiC)含量到达5%时,试样的孔隙率达最大值88%;随着SiC含量的继续增加,孔隙率逐渐降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。