1.先驱体转化法存在的问题

由先驱体裂解过程分析可知,先驱体裂解过程中有大量的小分子气体逸出,在陶瓷产物内部留下大量的气孔。这些气体大部分通过扩散作用从基体中逸出,从而在烧成产物中形成孔隙;还有一部分以气泡的形式留存在材料中,成为材料中封闭的孔洞(二者统称为气孔),它们降低了材料的密度,影响了材料的力学性能。

2.克服先驱体裂解过程体积收缩的主要方法

1)对先驱体改性或者直接合成高陶瓷产率的先驱体。通过对先驱体进行交联、引入活性基团等方法,提高先驱体裂解陶瓷产率。目前已经合成了多种成型性能较好、陶瓷产率较高的陶瓷先驱体。

2)在先驱体中加入惰性填料。加入惰性填料可减少生坯中先驱体的体积分数,常见的惰性填料有SiC、Si3N4、BN、AlN、Al2O3等。由于惰性填料在先驱体裂解过程中质量和体积都不发生变化,在一定程度上可以抑制烧成产物的体积收缩。当填料含量增大到一定值时,先驱体在裂解过程中有可能使产品的体积不发生收缩,但仍然有气孔存在。

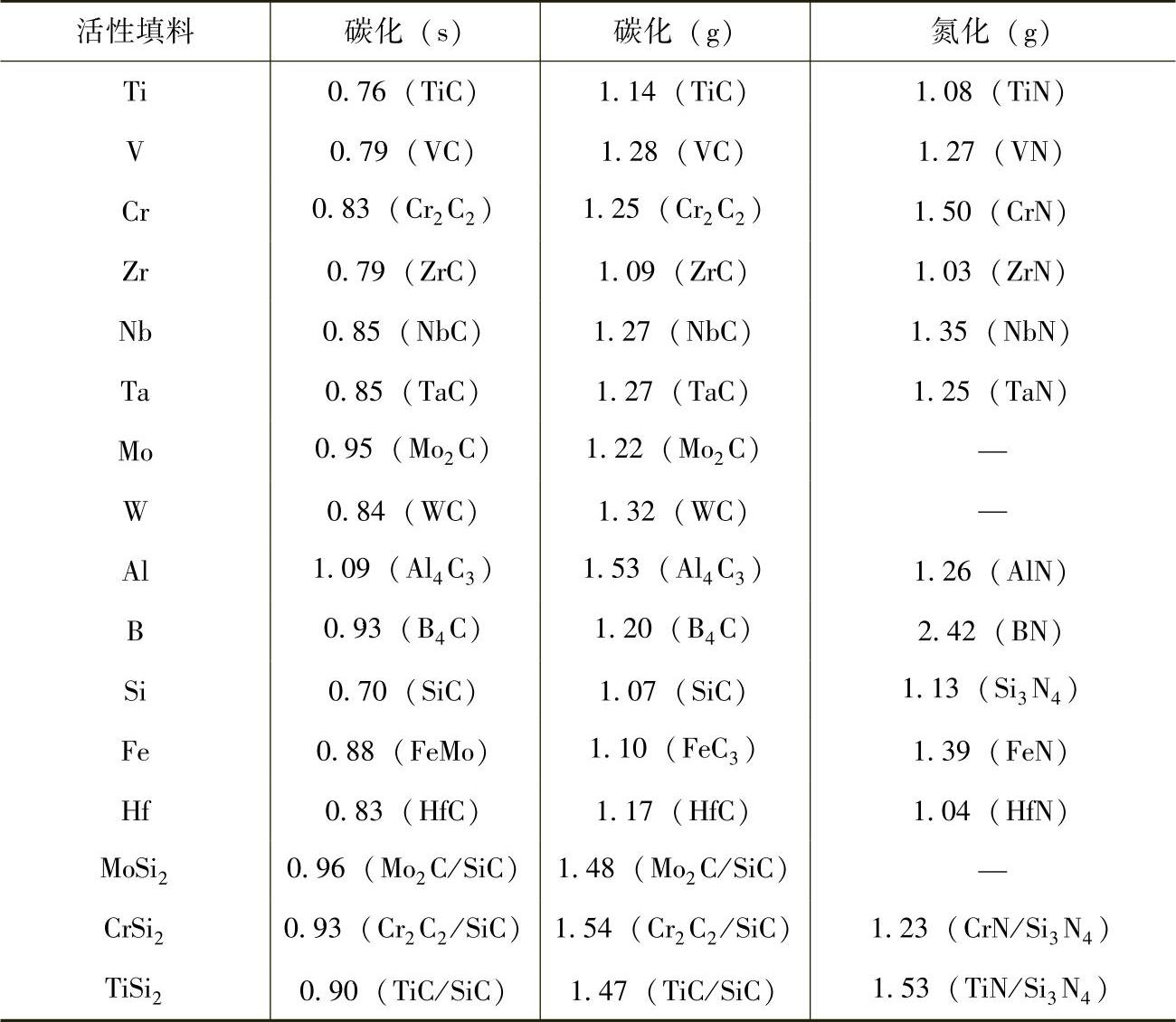

3)在先驱体中加入活性填料。活性填料与惰性填料不同,在先驱体裂解过程中它将参与一系列的化学变化,如果裂解在反应性气氛(如N2、NH3)中进行时,活性填料还将与气氛反应,导致裂解产物的质量增加和体积膨胀,从而达到控制收缩和降低气孔的目的。部分活性填料在完全碳化和氮化后的理论体积变化率见表1-5[21]。(https://www.xing528.com)

表1-5部分活性填料在完全碳化和氮化后的理论体积变化率(%)[21]

活性填料应选择元素周期表中的IVB~VIB族,电负性数值在1.4~1.8之间的金属或非金属用作活性填料是比较合适的;对于化合物填料,则应在先驱体裂解过程中可分解,并能与裂解产物发生有效的化学反应,而在低于先驱体裂解温度时具有稳定性。在选择活性填料时,应同时考虑活性填料的物理性质(如粒度、密度、熔点等)。

活性填料参加的先驱体裂解生成的碳化物、氮化物在高温下的稳定性应良好,不发生分解、氧化等反应,防止因挥发而引起材料内部结构和体积变化;生成的碳化物等应能抑制基体的晶粒增长,提高材料的耐高温性能;原位生成的碳化物、氮化物等微米或纳米级粒子,与基体构成复相陶瓷,能发挥裂纹钉扎和颗粒强化作用,改善增强相与基体的界面结合,提高材料的强度与断裂韧度;生成的碳化物、氮化物与基体之间的热匹配性能良好,避免因热失配产生裂纹而降低材料的性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。