1.试验步骤

断裂韧度试验流程如图9-47所示。

图9-47 断裂韧度试验流程

2.试验后金相检查

(1)概述 对于SM试样,为了辨别疲劳裂纹尖端位置是否落在指定的显微组织区域之内,在试验之后应再次进行金相检查。方法是从试样上截取含有断裂面的切片,当检查热影响区试样时,应在焊缝一侧切下含有热影响区的切片。截取切片后,应根据有关规定进行分析,确认疲劳裂纹尖端位置的显微组织。WP试样试验后不要求进行切片金相检查。在脆性断裂情况下,如果已证实疲劳裂纹尖端落入特定显微组织区域之内,但这并不能保证解理裂纹一定启裂于该显微组织。为确认裂纹萌生部位的显微组织,(如有要求)或许有必要进行更进一步的切片与金相检查,以验证该组织就是脆性裂纹启裂部位。切片的切取方法、金相检查方法与pop-in的评定过程中所采用的方法类似。

(2)贯穿厚度缺口试样 按下列方法进行:

1)对于贯穿厚度缺口试样,切片应垂直断裂表面切割,截取位置距疲劳裂纹尖端的最大长度为2mm,并保证在试样厚度中心75%范围含有疲劳裂纹(B为试样厚度,对于侧开槽试样则为BN),如图9-48所示。然后,对切片进行金相检查,以确定疲劳裂纹尖端是否位于特定显微组织范围之内。

图9-48 贯穿厚度缺口试样试验后金相检查切片的切取法

1—切片B 2—切片A 3—切口 4—疲劳裂纹尖端 5—机械缺口 6—待检测表面(抛光和腐蚀) 7—疲劳预制裂纹

2)切片金相检查是为了判断在试样厚度中心75%(B或者BN)范围内,疲劳裂纹尖端部位是否为特定显微组织,并记录在试样厚度中心75%范围内特定显微组织区域的长度及其相应位置。

3)对于HAZ(热影响区)SM试样,试验前要进行宏观腐蚀和金相检查。图9-49和图9-50给出了紧邻柱状焊缝金属的HAZ显微组织数量的计算方法。图9-50显示了如何在试样厚度中心75%范围内的宏观金相切面(见图9-49)上绘制确定的特定显微组织分布图。在图9-50中沿着理想缺口线分布的各个SM特定显微组织块,其长度通常用λ表示。在试样厚度中心75%范围内,长度λ的百分比之和(∑λ)即为SM试样特定显微组织的百分数。

对于SM试件,当要求特定显微组织应出现在疲劳裂纹尖端附近时,按照图9-50所示的方法绘制显微组织分布图,并进行显微组织百分数统计。

图9-49 在宏观金相切面上紧邻柱状焊缝金属的HAZ理想缺口线

1—柱状焊缝金属 2—理想缺口线 3—柱状焊缝金属对应的热影响区(https://www.xing528.com)

图9-50 紧邻柱状焊缝金属的HAZ显微组织分布图

1—顶部 2—根部 3—指定的热影响区

注:指定的微观组织(在厚度的中心75%部位) 。

。

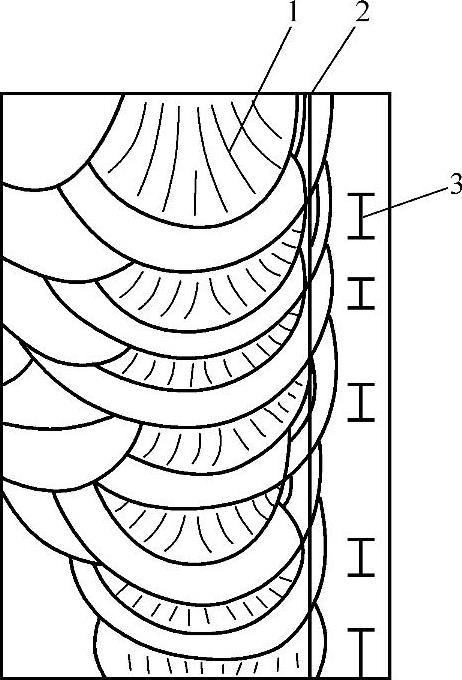

图9-51 表面缺口试样试验后金相检查切片的切取方法

1—切口 2—机械缺口 3—疲劳预制裂纹 4—待检测表面(抛光和腐蚀)

(3)表面缺口试样 按下列方法进行:

1)如果试样发生解理断裂,那么需要采用适当的放大倍数对断裂面进行检查,以确定裂纹萌生的确切位置。应至少在靠近断裂裂纹萌生部位制取一个切片,切片平面应垂直于缺口表面与裂纹平面(见图9-51)。当仅发生裂纹稳定扩展时,切片应在疲劳裂纹尖端最深处截取。裂纹萌生位置的确定需要目测,有时也会借助于光学显微镜或扫描电镜进行观察确认。

2)切片金相检查用以确认疲劳裂纹尖端是否位于特定显微组织区域内。当特定显微组织区位于疲劳裂纹尖端前面时,这两者之间最小距离用s1(s1的测量准确度至少为±0.05mm,见图9-52a)表示。当特定显微组织区位于疲劳裂纹尖端的一侧时,两者之间最小距离用s2(s2的测量准确度也至少为±0.05mm,见图9-52b)表示。为了确定这些距离可能需要在断裂表面两侧截取切片。

图9-52 SM表面缺口试样s1和s2的测量

a)待测区域微观组织位于疲劳裂纹尖端前沿 b)待测区域微观组织位于疲劳裂纹尖端一侧1—焊珠 2—再热焊缝金属 3—疲劳裂纹尖端 4—再热焊缝金属 5—SM试样(待测区域微观组织)

(4)pop-in效应评定 当力下降和位移增加均不足1%时,该pop-in应忽略不计。

3.断裂韧度的表示

按GB/T 21143的规定进行断裂韧度的计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。