1.试验机

冲击试验机应符合GB/T 3808的规定,并能自动测定力-时间或力-位移曲线,测定的总冲击能量可与试验机指针指出的总吸收能量进行比较。

仪器化方法测量的结果和刻度盘指示的结果是相近的,但数值有所不同。如果两者之间的偏差超过±5J,应该做如下检查:

1)试验机的摩擦力。

2)测量系统的校准。

3)应用软件。

2.力的测量系统

1)所用仪器应能测定力-时间或力-位移曲线及计算冲断试样过程中力的特征值、位移特征值及能量特征值。

2)由两个相同的应变片粘贴到冲击刀刃相对边上,并且与两个补偿应变片组成全桥电路。补偿应变片不应贴到试验机的任何受冲击或者振荡作用的部位。也可使用能满足测量要求的其他力传感器。

3)由力传感器、放大器及记录仪等组成的力测量系统,至少应有100kHz频率响应。对于钢试样,其信号上升时间tr应不大于3.5μs。

对冲击力测量系统动态响应的评定,可以通过测量力-时间或力-位移曲线上第1个峰值对应的载荷值简化进行。经验表明,对于钢材V型缺口试样,当试样接触点到冲击刀刃上应变片中心距离为11~15mm,且冲击速度为5~5.5m/s时,如果第1个载荷峰值大于8kN,则认为测量系统的动态响应符合仪器化冲击试验要求。经验证明:具有V型缺口的试样对各种钢材名义冲击力在10~40kN之间。(https://www.xing528.com)

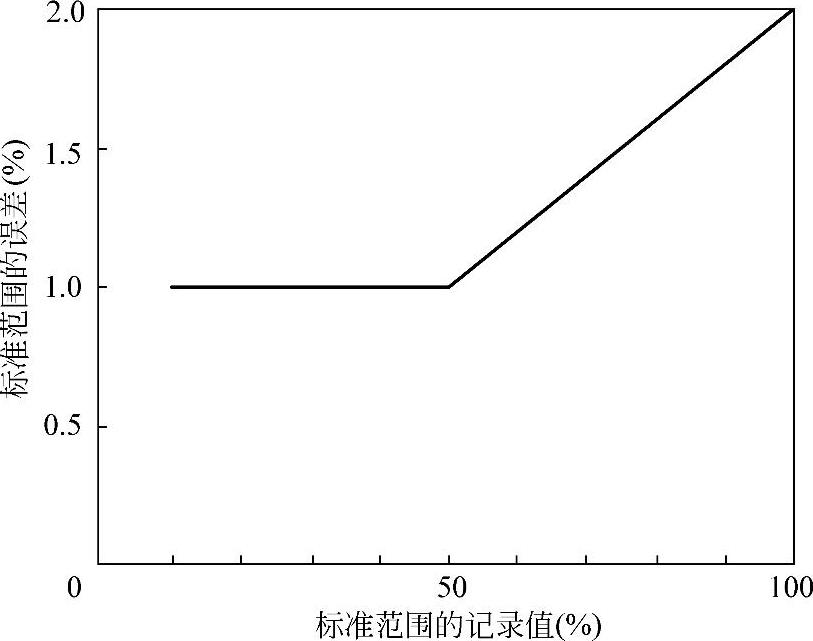

图4-12 标准力范围内的记录值的允许误差

4)力校准时,将力传感器装在锤头上形成部件进行。全部测量系统的静态线性为:力范围在10%~50%之间时为满量程的±1%;力范围在50%~100%之间时为满量程的±2%(见图4-12)。当力传感器单独校准时,在标称范围的10%~100%之间为±1%。

3.位移测量系统

1)试样位移(试样与平台的相对位移)由力-时间曲线计算确定,也可由位移传感器直接测定。位移传感器可采用光学式、感应式或电容式位移传感器。

2)位移传感器系统信息的特性应与力测量系统一致,以使两者记录系统同步。位移测量传感器测量上限为30mm,在1~30mm范围内测量误差为所测值的±2%。可在不放试样条件下,释放摆锤进行位移系统的动态校准,冲击速度按下式确定:

式中 v0——冲击开始时的冲击速度,单位为m/s;

g——重力加速度,单位为m/s2;

h——摆锤打击中心下落高度,单位为m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。