(1)夏比冲击试验 夏比冲击试验是用规定高度的摆锤对处于简支梁状态的缺口试样进行一次性冲击,并测量试样折断时的吸收能量的试验。夏比冲击试样有U型缺口试样和V型缺口两种试样。V型缺口由于应力集中较大,应力分布对缺口附近体积塑性变形的限制较大而使塑性变形更难进行。V型缺口参与塑性变形的体积较小,冲击时吸收能量较低,且脆性转变温度较高和范围较窄,对温脆性转变反应更灵敏,断口也较清晰,更容易反映金属阻止裂纹扩展的抗力。

(2)实际初始势能(Kp) 对试验机直接检验测定的值。

(3)吸收能量(K) 由指针或其他指示装置示出的能量值。用字母V和U表示缺口几何形状,用下角标数字2或8表示摆锤刀刃半径,例如KV2。

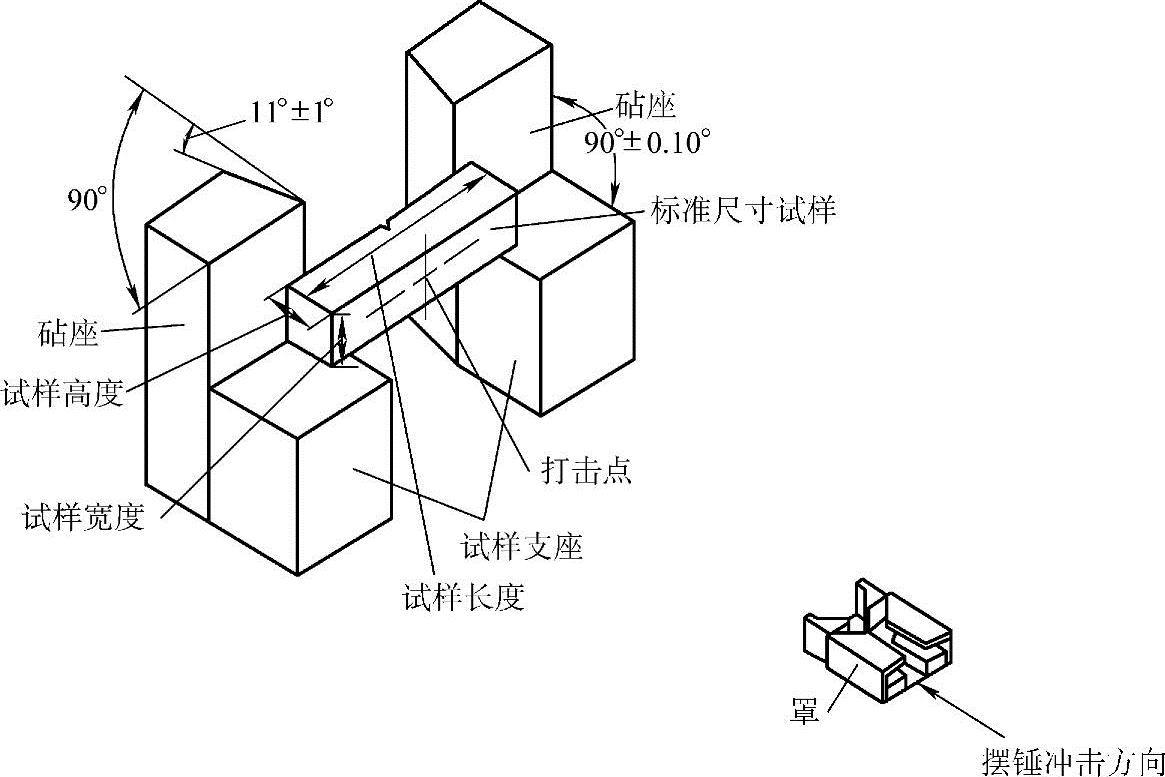

(4)试样高度(h) 试样开缺口面与其相对面之间的距离,如图4-1所示。

(5)试样宽度(w) 试样与缺口轴线平行且垂直于高度方向的尺寸,如图4-1所示。

(6)试样长度(L) 与缺口方向垂直的最大尺寸,缺口方向即缺口深度方向,如图4-1所示。

(7)仪器化冲击试验 仪器化冲击试验是在冲击试验机上装有力传感器和位移传感器可以显示和记录冲击过程各种参量的一种试验。冲击试验时的冲击吸收能量通常由裂纹形成能量和裂纹扩展能量两部分组成,将这两部分能量分别进行记录和分析可以更好地评定金属的脆断倾向。夏比V型缺口冲击试样在疲劳试验机上预制成全深为5mm的疲劳裂纹,然后在装置有自动记录的夏比冲击试验机上进行冲击试验,冲击摆锤上贴有电阻应变片可以传感冲击过程中载荷的变化,其输出由计算机观测和记录而得到冲击过程中的载荷-时间曲线,再通过各种测量位移的装置求出冲击过程中位移与时间的关系,由此求出位移-时间曲线,从而可求得动态开裂发生的动态断裂韧度KID。

图4-1 试样与摆锤冲击试验机支座及砧座相对位置

(8)屈服力(Fgy) 力-位移曲线从直线上升部分向曲线上升部分增加转变点时的力。它表征穿过试样全部不带裂纹试样的韧带发生屈服时的近似值,实质上是试样缺口根部发生屈服时相应的冲击力。

(9)最大力(Fm) 力-位移(或力-时间)曲线上力的最大值。

(10)不稳定裂纹扩展起始力(Fiu) 力-位移(或力-时间)曲线急剧下降开始时的力。它表示不稳定扩展开始时的特征。

(11)不稳定裂纹扩展终止力(Fa) 力-位移(或力-时间)曲线急剧下降终止时的力。

(12)屈服位移(sgy) 与屈服力相对应的位移。

(13)最大力时的位移(sm) 与最大力相对应的位移。

(14)不稳定裂纹扩展起始位移(siu) 不稳定裂纹扩展开始时的位移。(https://www.xing528.com)

(15)不稳定裂纹扩展终止位移(sa) 不稳定裂纹扩展终止时的位移。

(16)总位移(st) 力-位移曲线结束时的位移。

(17)最大力时的能量(Wm) 力-位移曲线下从s=0到s=sm部分的面积。

(18)不稳定裂纹扩展起始能量(Wiu) 力-位移曲线下从s=0到s=siu部分的面积。

(19)不稳定裂纹扩展终止能量(Wa) 力-位移曲线下从s=0到s=sa部分的面积。

(20)裂纹形成能量(Wi) 近似认为,力-位移曲线下从s=0到s=sm部分的面积,即Wi≈Wm。

(21)裂纹扩展能量(Wp) 力-位移曲线下从s=sm到s=st的面积,即Wp=Wt-Wi。

(22)总冲击能量(Wt) 力-位移曲线下从s=0到s=st的面积。

(23)冲击试样断口 冲击试样冲断后的断裂表面及临近表面的区域。其宏观外貌一般呈晶状,纤维状(含剪切唇)或混合状。

(24)晶状断面 断裂表面一般呈现金属光泽的晶状颗粒,无明显塑性变形的齐平断面。

(25)晶状断面率 断口中晶状区的总面积与缺口下方原始横截面积的百分比。

(26)纤维状断面 断裂表面一般呈现无金属光泽的纤维形貌,有明显塑性变形的断面。

(27)纤维断面率 断口中纤维区的总面积与缺口下方原始横截面积的百分比。

(28)侧膨胀值 断裂试样缺口侧面每侧宽度较大增加量之和。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。