1.样坯的切取与试样制备

1)样坯切取的部位、方向和数量应按有关标准或协议的规定。如无特殊规定,应按照GB/T 2975的要求进行。

2)切取样坯和机加工试样时,应防止因冷加工或受热而影响金属的力学性能。如果由于试样制备的需要而将材料展平时,必须在试验结果中注明采用了后续消除残余应力的热处理过程。

注:该试验方法的目的是为了揭示材料固有的性质,因此试样不应存在残余应力,材料需要在Tm/3的温度退火处理30min以消除应力(Tm是材料的熔点),这个过程需要在报告部分注明。如果试验目的是为了检验产品性能,则热处理过程可以省略。试验报告中应记录测试材料的状况,包括热处理工艺。

3)完成最后机加工的试样,应平直、无毛刺、表面无划伤及其他人为或机械损伤。

4)从带卷切取的薄板试样,允许带有不影响性能测定的轻度弯曲。

2.试样形状和尺寸

1)圆形和矩形拉伸试样按GB/T 228.1的规定,试样夹持端与平行段间的过渡部分半径应尽量大,试样平行长度应至少超过标距长度加上两倍的试样直径或宽度。

2)圆形和矩形压缩试样按GB/T 7314的规定,试样端部要平整、平行,并垂直于侧面。

3)通过协商可以采用其他类型的试样。

4)试样头部形状和尺寸应适合于试验机夹头的夹持。

5)头部带承载销孔的矩形拉伸试样,销孔应表面光滑,销孔中心与标距部分的宽度的中心线偏离应不大于标距部分宽度的0.005倍。

6)两面和四面机加工的矩形试样,其机加工面的表面粗糙度Ra应不大于1.6μm。若采用两面机加工的矩形试样,其未加工面的尺寸公差和几何公差也应符合加工面的公差要求。

7)对于板材的矩形试样,可在试样宽度两侧制备小凸耳供装夹引伸计用。带凸耳的矩形试样见GB/T 7314。

3.试验机

试验机应按GB/T 16825.1进行检验,其准确度应为1级或优于1级。

压缩试验用的试验机,除了要满足准确度要求外,其他辅助装置,例如力导向装置、调平垫块和约束装置等的要求,应符合GB/T 7314的规定。

4.引伸计

引伸计应按GB/T 12160进行检验,其准确度应为0.5级或优于0.5级。

5.试样尺寸的测量

测量试样原始横截面尺寸的量具应满足GB/T 228.1的要求。

1)圆形试样应在标距两端及中间处相互垂直的方向上测量直径,各取其算术平均值,按下式计算横截面积。将3处测得横截面积的算术平均值作为试样原始横截面积并至少保留4位有效数字。

式中 So——试样平行长度部分的原始横截面积,单位为mm2;

do——圆形试样平行长度部分的原始直径,单位为mm。

2)矩形试样应在标距两端及中间处测量厚度和宽度,按下式计算横截面积。将3处测得横截面积的算术平均值作为试样原始横截面积并至少保留4位有效数字。

So=aobo

式中 So——试样平行长度部分的原始横截面积,单位为mm2;

ao——矩形试样原始厚度,单位为mm;

bo——矩形试样平行长度部分的原始宽度,单位为mm。

注:带凸耳的试样不应在靠近凸耳根部处测量其宽度。

6.初试验力

对于大多数试验机和试样,由于间隙、试样弧度和原始夹头对中等的影响,当对试样施加很小的试验力时会对引伸计的输出量产生较大的偏差。试验时须对试样施加能够消除这些影响的初试验力,测量应从初试验力开始,到弹性范围内的更大的试验力为止。

7.试验速度

为了避免发生绝热膨胀或绝热收缩的影响,并能够准确测定轴向力和相应的变形,试验速度不应过高,但为了避免蠕变影响,速度也不应太低。对于拉伸试验,弹性应力增加速率应符合GB/T 228.1的规定,推荐取下限;对于压缩试验,弹性应力增加速率应符合GB/T7314的规定,推荐取下限。速度应尽可能保持恒定。

8.力的同轴度

试验机夹持装置应能使试样承受轴向力,在初轴向力与终轴向力之间,在各个方向上在试样相对两侧测定的应变变化量与其平均值之差的最大值(即最大弯曲应变)不超过平均值的3%。

压缩试验应使用GB/T 7314中规定的调平台和力的导向装置以及约束装置。

9.引伸计的使用

(1)轴向引伸计 测量试样轴向变形时,使用能测量试样相对两侧平均变形的轴向均值引伸计,或在试样相对两侧分别固定两个轴向引伸计。测量模量的准确度取决于测量应变的精度。增加标距长度可以提高测量应变的精度,但前提是必须保证加工试样平行段的公差要求。

使用带凸耳的矩形试样,引伸计装夹于同侧两凸耳的外侧或内侧。其引伸计标距应为两凸耳宽度中心线之间的距离。

(2)横向引伸计 测量试样横向变形时,横向引伸计应装卡在试样标距范围内的直径(宽度)上。以此处的直径(或宽度)尺寸作为横向引伸计标距。

10.试验温度

试验应在10~35℃下进行,整个试验过程中的环境温度波动应小于±2℃。

11.杨氏模量的测定

(1)图解法 试验时,用自动记录方法绘制轴向力-轴向变形曲线,如图2-69所示。在记录的轴向力-轴向变形曲线上,确定弹性直线段,在该直线段上读取相距尽量远的A、B两点之间的轴向力变化量和相应的轴向变形变化量,按下式计算杨氏模量:

式中 E——杨氏模量,单位为MPa;

ΔF——A、B两点的力值增量,单位为N;

So——试样平行长度部分的原始横截面积,单位为mm2;

Δl——轴向变形变化量,单位为mm;

Lel——轴向引伸计标距,单位为mm。

图2-69 图解法测定杨氏模量

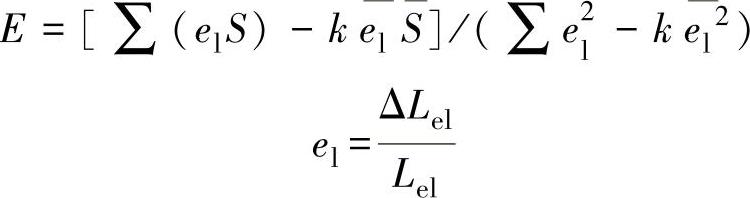

(2)拟合法 试验时,在弹性范围内记录轴向力和与其相应的轴向变形的一组数字数据对。数据对的数目一般不少于8对。用最小二乘法将数据对拟合轴向应力-轴向应变直线,拟合直线的斜率即为杨氏模量,按下式计算:

式中 E——杨氏模量,单位为MPa;

k——数据对数目;

el——轴向应变(%);

el——轴向应变的平均值(%);

S——轴向应力,单位为MPa;

S——轴向应力的平均值,单位为MPa;

So——试样平行长度部分的原始横截面积,单位为mm2;

Lel——轴向引伸计标距,单位为mm。

ΔLel——试样轴向变形,单位为mm。

F——轴向力,单位为N。

注:当模量是在应变超过0.25%之后得到的,建议采用瞬时截面积和瞬时标距长度代替原始截面积和原始标距长度来计算应力与应变。(https://www.xing528.com)

(3)电阻应变计测定杨氏模量 按下面方法进行:

1)外观检查应变计,应该丝栅不乱,无氧化,引线牢固。一般采用0.1Ω精度电桥测量每个应变计阻值,检查电阻有无变值或出现飘移等现象,每片之间的阻值偏差最好不超过±0.1Ω。

2)试样贴片处应进行必要的机械打磨,表面粗糙度Ra应为1.6~2.5μm。用划针在测点处划出贴片定位线,用浸有丙酮或无水乙醇脱脂棉球将贴片位置及周围擦洗干净,直至棉球洁白为止。

3)在应变计基底面和贴片处涂抹一层薄薄的黏结胶,然后把应变计对准试样的贴片标记处,用一小片塑料(如聚四氟乙烯)薄膜盖在应变计上,再用大拇指欺压,从应变计一端开始做无滑动的滚动,将应变计下的多余胶水或气泡排除。

4)在拉、压试样轴线两侧对称位置各贴一电阻应变计,应变片轴线应与试样轴线平行或垂直。

5)已安装完毕的电阻应变计,应进行应变计质量检查,检查是否有断丝现象,阻值是否与原来相同,绝缘电阻是否满足测量要求。

6)测量导线与应变计引出线连接的焊点要小而牢固,并保证焊点与被测表面的良好绝缘和固定。

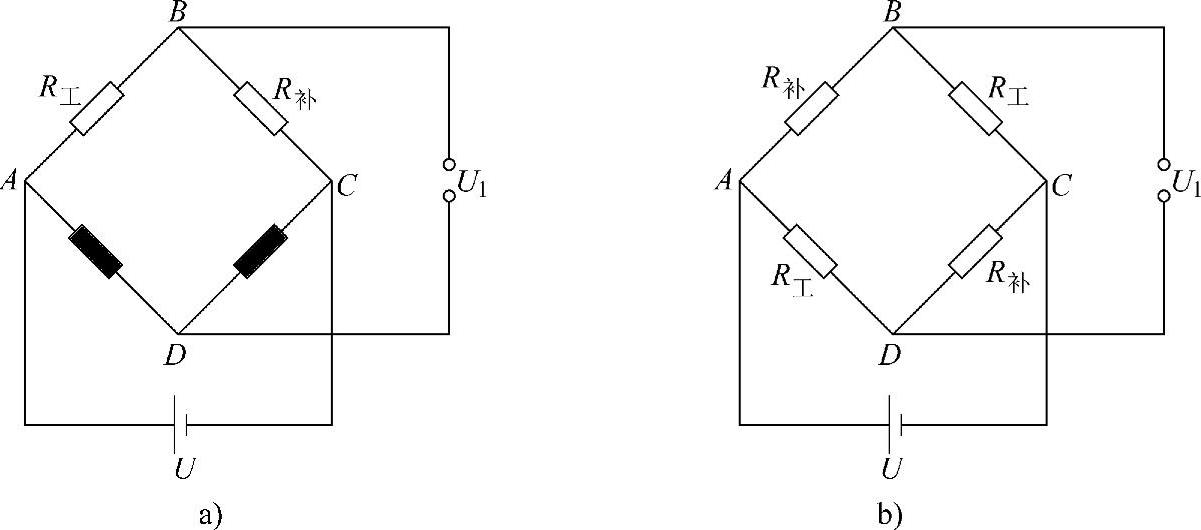

7)电阻应变计与应变仪的桥路连接通常采用半桥(见图2-70a)或全桥(见图2-70b)方式连接。

半桥接法是将试样两侧各粘贴的沿轴向两电阻应变计(简称工作片)的两端分别接在应变仪的A、B接线端上,温度补偿片接到应变仪的B、C接线端上。当试样轴向受力时,电阻应变仪即可测得对应试验力下的轴向应变el。全桥接法是把两片轴向的工作片和两片温度补偿片接入应变仪的A、B、C、D接线端中。当试样轴向受力时,电阻应变仪即可测得对应试验力下的轴向应变el,因为应变仪显示的应变是两片应变计的应变之和,所以试样轴向应变应为应变仪所显示值的一半。

图2-70 电阻应变计与应变仪的桥路连接

a)半桥接法 b)全桥接法

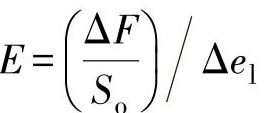

8)杨氏模量按下式计算:

式中 E——杨氏模量,单位为MPa;

ΔF——轴向力变化量,单位为N;

So——原始横截面积,单位为mm2;

Δel——轴向应变变化量(%)。

12.弦线模量的测定

(1)图解法 试验时,用自动记录方法绘制轴向力-轴向变形曲线,如图2-71所示。在记录的轴向力-轴向变形曲线上,通过与所规定的上、下两应力点(例如规定塑性延伸强度Rp0.2的10%和50%两应力点)或两应变点相对应的A、B两点画弦线。在所画出的弦线上读取轴向力变化量和相应的轴向变形变化量,按下式计算弦线模量:

式中 Ech——弦线模量,单位为MPa;

ΔF——A、B间的力值增量,单位为N;

So——试样平行长度部分的原始横截面积,单位为mm2;

Δl——轴向变形变化量,单位为mm;

Lel——轴向引伸计标距,单位为mm。

(2)拟合法 试验时,在弹性范围内记录轴向力和相应的轴向变形的一组数字数据对。将该组数据对拟合一数学表达式(例如多项式),得到拟合的轴向应力-轴向应变曲线。在拟合的轴向应力-轴向应变曲线的弹性范围内,计算两规定应力或应变值之间所对应弦线的斜率,即为弦线模量。对于非线弹性金属材料,有关标准或协议在规定弦线模量时,应说明确定弦线的上、下两点的应力或应变值。

13.切线模量的测定

(1)图解法 试验时,用自动记录方法绘制轴向力-轴向变形曲线,如图2-72所示。在记录的轴向力-轴向变形曲线上,通过规定应力或应变值对应的R点做曲线的切线。在所画出的切线上读取相距尽量远的A、B两点之间的轴向力增量和相应的轴向变形增量,按下式计算切线模量。

图2-71 图解法测定弦线模量

图2-72 图解法测定切线模量

式中 Etan——切线模量,单位为MPa;

ΔF——A、B间的力值增量,单位为N;

So——试样平行长度部分的原始横截面积,单位为mm2;

Δl——轴向变形变化量,单位为mm;

Lel——轴向引伸计标距,单位为mm。

(2)拟合法 试验时,在弹性范围内记录轴向力和相应的轴向变形的一组数字数据对,将该组数据对拟合一数学表达式(例如多项式),得到拟合的轴向应力-轴向应变曲线。在拟合的轴向应力-轴向应变曲线的弹性范围内,计算曲线在规定应力或应变值处的斜率,即为切线模量。对于非线弹性金属材料,有关标准或协议在规定切线模量时,应说明切点的应力或应变值。

14.泊松比的测定

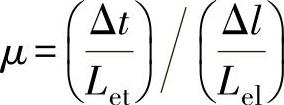

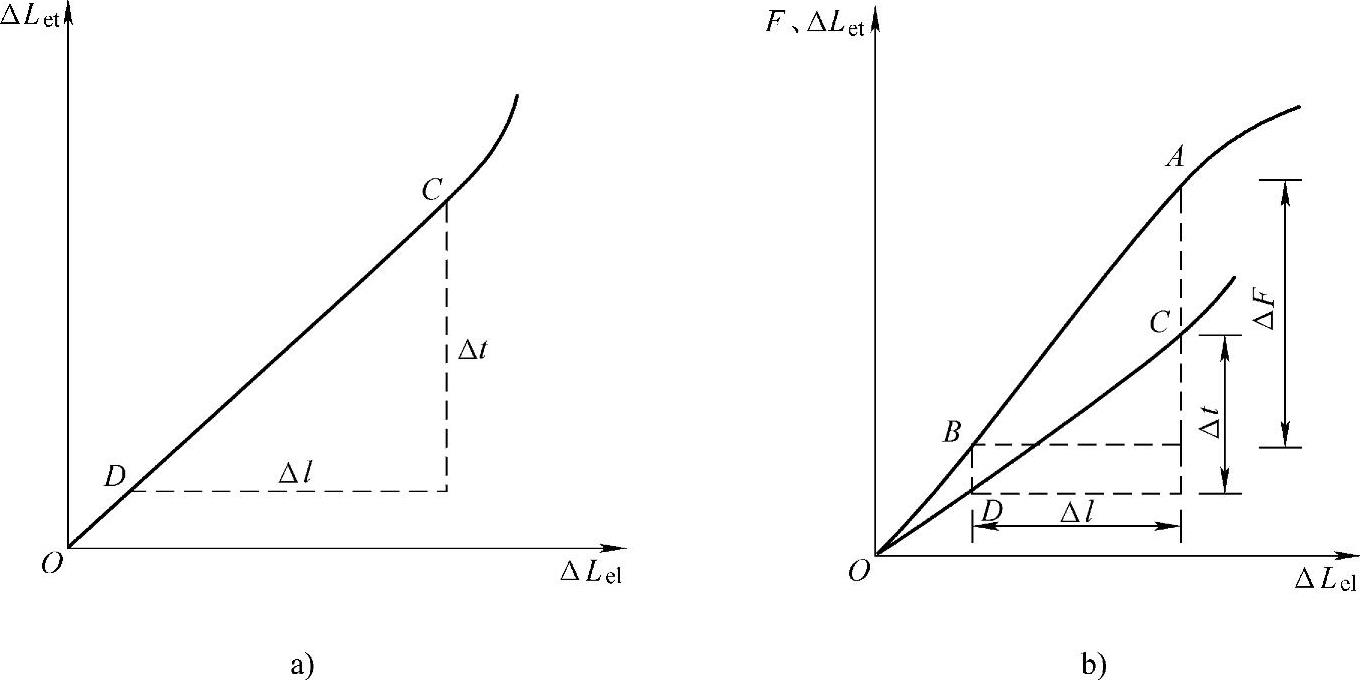

(1)图解法 试验时,用双引伸计同时自动记录方法绘制横向变形-轴向变形曲线,如图2-73a所示。在记录的横向变形-轴向变形曲线上,确定弹性直线段,在直线段上读取相距尽量远的C、D两点之间的横向变形增量和相应的轴向变形增量,按下式计算泊松比。

式中 μ——泊松比;

Δt——横向变形变化量,单位为mm;

Let——横向引伸计标距,单位为mm;

Δl——轴向变形变化量,单位为mm;

Lel——轴向引伸计标距,单位为mm。

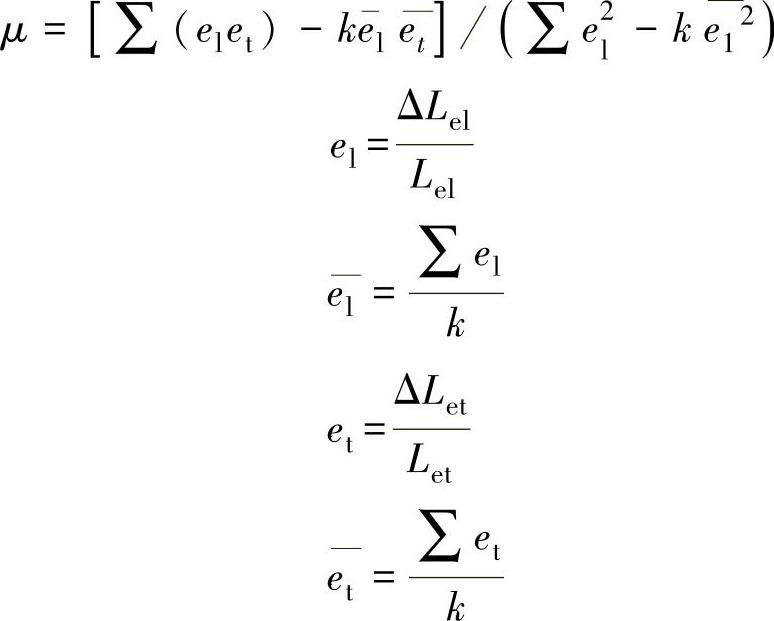

当在同一试验中,泊松比与杨氏模量一起进行测定时,推荐同时绘制轴向力-轴向变形曲线和横向变形-轴向变形曲线,如图2-73b所示。

图2-73 图解法测定泊松比

a)测定泊松比 b)测定杨氏模量与泊松比

(2)拟合法 试验时,在弹性范围内,在同一轴向力下记录横向变形和轴向变形的一组数字数据对。数据对的数目一般不小于8对。用最小二乘法将该组数据对拟合横向应变-轴向应变直线,直线的斜率即为泊松比,按下式计算:

式中 μ——泊松比;

k——数据对数目;

el——轴向应变(%);

——轴向应变的平均值;

——轴向应变的平均值;

Lel——轴向引伸计标距,单位为mm;

ΔLel——试样轴向变形,单位为mm;

Let——横向引伸计标距,单位为mm;

ΔLet——试样横向变形,单位为mm;

et——横向应变(%);

——横向应变的平均值(%)。

——横向应变的平均值(%)。

15.试验结果的数值修约

杨氏模量、弦线模量和切线模量一般保留3位有效数字,泊松比一般保留2位有效数字,数值修约按GB/T 8170的有关规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。