1.取样位置

试样应从试件的焊缝及熔敷金属上纵向截取。加工完成后,试样的平行长度应全部由焊缝金属组成,如图2-62和图2-63所示。为了确保试样在接头中的正确定位,试样两端的接头横截面可做宏观腐蚀。

2.标记

1)每个试件都应做标记,以识别其在接头中的准确位置。

2)每个试样都应做标记,以识别其在试件中的准确位置。

3.热处理及/或时效

焊接接头或试样一般不进行热处理,但相关标准规定或允许被试验的焊接接头进行热处理除外,这时应在试验报告中详细记录热处理的参数。对于会产生自然时效的铝合金,应记录焊接至开始试验的间隔时间。

钢铁类焊缝金属中有氢存在时,可能会对试验结果带来显著影响,需要采取适当的去氢处理。

4.取样

(1)一般要求 取样所采用的机械加工方法或热加工方法不得对试样性能产生影响。

(2)钢 厚度超过8mm时,不能采用剪切方法。当采用热切割或可能影响切割面性能的其他切割方法从焊件或试件上截取试样时,应确保所有切割面距离试样的表面至少8mm以上。平行于焊件或试件的原始表面的切割,不应采用热切割方法。

(3)其他金属材料 不得采用剪切方法和热切割方法,只能采用机械加工方法(如锯或铣、磨等)。

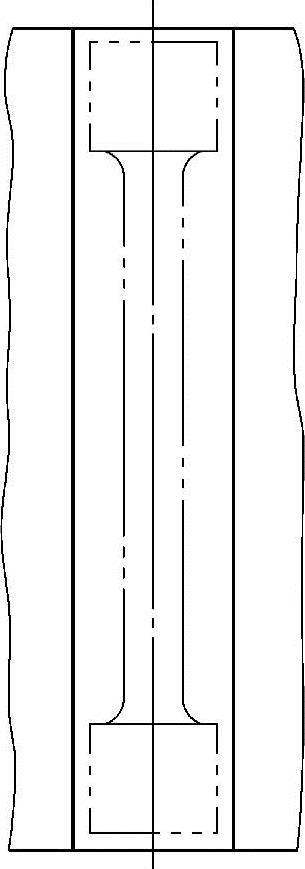

图2-62 试样的位置示例(纵向截面)(https://www.xing528.com)

5.机械加工

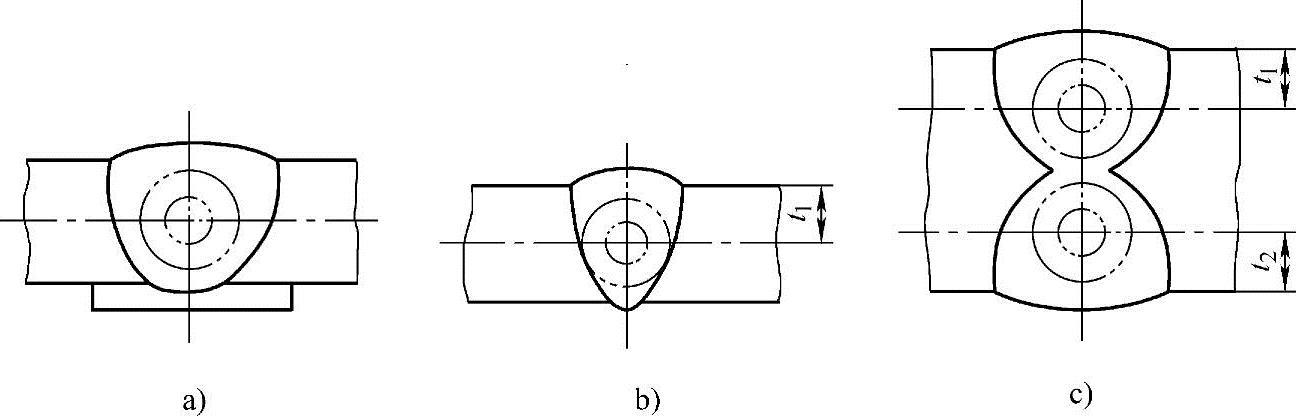

(1)位置 试样应取自焊缝金属的中心,如图2-62所示。其横截面位置按照图2-63的规定。未能在中间厚度位置截取试样时,应记录其中心距表面的距离t1,如图2-63b所示。在厚板或双面焊接头情况下,可以在厚度方向不同位置截取若干试样,如图2-63c所示,应记录每个试样中心距表面的距离tl和t2。

(2)尺寸 尺寸要求如下:

1)每个试样应具有圆形横截面,而且平行长度范围内的直径d应符合GB/T 228.1的规定。

图2-63 试样的位置示例(横向截面)

a)用于焊接材料分类的熔敷金属试样 b)取自单面焊接头的试样 c)取自双面焊接头的试样

t1、t2—试样中心距表面的距离

2)试样的公称直径d应为10mm。如果无法满足这一要求,直径应尽可能大,且不得小于4mm。试验报告应记录实际的尺寸。

3)试样的夹持端应满足所使用的拉伸试验机的要求。

6.表面质量

试样表面应避免产生变形硬化或过热。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。