1.试样的加热

1)试样应加热至规定的试验温度。试样、夹持装置和引伸计都应达到热平衡。

2)试样应在试验力施加前至少保温1h。对于连续试验,试样保温时间不得超过24h;对于不连续试验,试样保温时间不得超过3h,卸载后试样保温时间不得超过1h。

3)升温过程中,任何时间试样温度不得超过规定温度所允许的偏差。如果超出,应在报告中注明。

4)对于安装引伸计的蠕变试验,可以在升温过程中施加一定的初负荷(小于试验力的10%),来保持试样加载链的同轴。

2.温度测量

1)温度显示装置的分辨力至少应为0.5℃,测温装置的准确度应等于或优于1℃。

2)对于单头试验机,试样的平行长度小于或等于50mm的应至少使用2支热电偶。对于平行长度超过50mm的试样,应至少使用3支热电偶。任何情况下应将热电偶固定在试样平行长度的两端,如果使用3支热电偶,应在试样平行长度的中段固定1支热电偶。

3)如果证实加热炉能够使试样上的温度波动不超过相关的规定,那么热电偶的数量可以减少为1支。

4)对于多头试验机,建议每个试样上至少固定1支热电偶。如果只用1支热电偶,应固定在试样平行长度的中间位置。如果仅在炉内安装3支控温热电偶,必须要有充分的数据证明每个试样的温度满足相关的要求。

5)对于间接测温装置,要求有规律地测量每个加热区间内热电偶与给定区间内一定数量试样上的温度差值数据。对于温度差的非系统部分,800℃以下不超过±2℃,800℃以上不超过±3℃。

3.施加试验力

1)试验力应以产生最小的弯矩和扭矩的方式在试样的轴向上施加。

2)试验力至少应准确到±1%。试验力的施加过程应无振动并尽可能地快速。

3)应特别注意软金属和面心立方材料的加力过程,因为这些材料可能会在非常低的负荷下或室温下发生蠕变。

4.单轴拉伸蠕变性能的测定一般方法

1)当初始应力对应的载荷全部施加在试样上时,作为蠕变试验开始并记录蠕变伸长,如图2-48所示。

图2-48 应力-伸长率示意图

X—伸长率 Y—应力 Ae—弹性伸长率 Af—蠕变伸长率 Ai—初始塑性伸长率 Ak—滞弹性伸长率 Ap—总塑性伸长率 Aper—残余伸长率

①卸载开始。

②卸载结束。

③加载结束。

2)为了获得足够多的伸长数据,可以多次周期性地中断试验:①多试样串联试验,一个试样断裂后,允许将其从试样链中取出并更换为新试样后继续试验;②意外中断,对于每次试验意外中断的原因(例如加热中断或停电),应在试验条件恢复后,记录在试验报告中。应确保不因试样收缩而导致试样上试验力的超载。建议在中断期间保持试样上的初始负荷。

3)在整个试验过程中,应充分记录试样的温度。

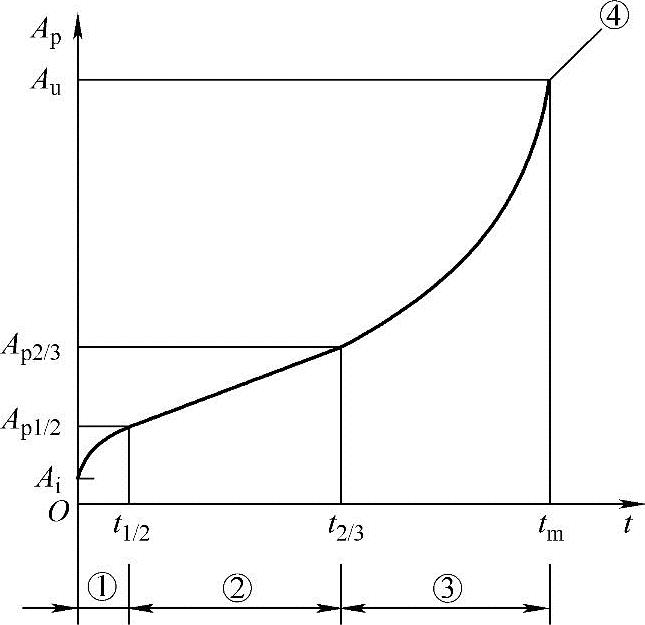

4)在整个试验过程中,应连续记录或记录足够多的伸长数据来绘制伸长率-时间曲线,如图2-49所示。

5)从图2-50中读出 Ak(滞弹性伸长率,%),从图2-51中即可读出Af(蠕变伸长率,%)、Au(蠕变断裂后伸长百分率,%)、Ai(初始塑性伸长率,%)。

6)按下式计算Ap(总塑性伸长率,%)、Aper(残余伸长率,%)、Zu(蠕变断裂后断面收缩率,%)。

式中 So——平行长度内原始横截面积,单位为mm2;

Su——断后最小横截面积,单位为mm2。

图2-49 伸长率-时间图

X—从加载结束时计时 Au—蠕变断裂后伸长百分率 Af—蠕变伸长率 Ap—总塑性伸长率 Ai—初始塑性伸长率 tu—蠕变断裂时间

①试样断裂。

7)蠕变断裂强度(持久强度)是指在规定的试验温度T下,依据应力σo在试样上施加恒定的拉伸力,经过一定的试验时间(蠕变断裂时间tu)所引起断裂的应力σo。蠕变断裂强度用符号Ru表示,并以蠕变断裂时间tu(h)作为第2下角标,试验温度T(℃)为第3下角标的符号来表示。例如,对于蠕变断裂时间tu=100000h、试验温度T=550℃,即550℃下10000h所测定的蠕变断裂强度,用简短符号Ru100000/550表示,单位为MPa。(https://www.xing528.com)

8)规定塑性应变强度是指在规定的试验温度T下,依据应力σo在试样上施加恒定的拉伸力,经过一定的试验时间(达到规定塑性应变的时间tpx)所能产生预计塑性应变的应力σo。规定塑性应变强度用符号Rp表示,并以最大塑性应变量x(%)作为第2下角标,达到应变量的时间为第3下角标,试验温度T(℃)为第4下角标的符号来表示。例如,对于最大塑性应变量为0.2%,达到应变时间为1000h,试验温度T=650℃的规定塑性应变强度用简短符号Rp0.2,1000/650表示,单位为MPa。

5.外推法

应将在一个试验温度下单个材料的试验结果置于一系列的图表中进行评价,如图2-50和图2-51所示。在这些图中外推曲线用虚线表示,外推点用圆括号表示。

采用外推方法的要点如下:

1)在处理蠕变数据时,经常需要确定蠕变断裂强度或应变强度对应最长试验时间的qe倍值,系数qe是外推时间与试验时间的比值,通常不超过3。

图2-50 恒定温度和恒定试验力的结果表达示例图

a)蠕变图 b)蠕变断裂图 c)蠕变断裂变形图

1—蠕变曲线 2—蠕变断裂曲线 3—蠕变应变曲线 ○—光滑试样(已断) △—缺口试样(已断) —试验进行中

—试验进行中  AG—试验停止(未断) ----—外推曲线

AG—试验停止(未断) ----—外推曲线

①初始应力。

②高温拉伸试验。

2)如果外推的蠕变强度低于同一材料的最小初始应力时,建议注明外推时间与试验时间的比值qe,这种外推的不确定度通常较大。

图2-51 线性坐标的蠕变示意图

①第1阶段。

②第2阶段。

③第3阶段。

④断裂。

3)在外推过程中,应考虑试验时间和试验温度会改变微观结构和断裂延伸值。选取外推方法时应注意此类问题。

4)对于相同材料建议标明外推时间与试验时间的比值qe,并且指出外推蠕变强度是否低于最小初始应力水平σomin。当外推蠕变强度低于最小初始应力水平σomin时,外推结果的不确定度通常较大。

5)在外推过程中,应考虑微结构或蠕变断裂变形值的变化,它们与时间和/或试验温度有关。外推过程须做说明。

6)通常采用蠕变断裂曲线和/或蠕变应力曲线的延长的图解法来外推结果。相同试验温度下的邻近曲线随时间的转变(见图2-52b)或不同试验温度,择优选较高试验温度的不同曲线(见图2-52c),都有助于外推的有用提示。从蠕变应变曲线的延长线可以获得相同的信息。如果已经借助相邻曲线进行了图解法外推,应采用较小的外推时间与试验时间的比值qe(见图2-52b和图2-52c)。

6.试验结果数值的修约

试验结果的表示应按以下规定和GB/T8170进行修约。

1)规定温度修约到1℃。

2)直径修约到0.01mm。

3)长径比修约到1位小数。

4)原始参考长度修约到0.1mm。

5)初始应力修约到3位有效数字。

6)时间修约到1%或最接近的整小时(取较小值)。

7)伸长率修约到3位有效数字。

8)蠕变断后伸长率修约到2位有效数字。

9)蠕变断面收缩率修约到2位有效数字。

10)蠕变速率修约到3位有效数字。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。