1.测温

1)采用规定的热电偶测量试验温度。所测试的温度应该是试样的温度,该温度为测量热电偶在试样表面接触点处的温度。热电偶应避免加热炉的直接热辐射。如果试样表面温度与加热炉中某个特定位置的温度在试验前被标定有对应性,测温方式可以灵活掌握。

2)更准确地测量至少要在不同的位置安装两支热电偶。

3)应确定试样的加热时间和试验前的保温时间。

4)在试验过程中,应使试验温度保持在表2-31规定的偏差范围内。

2.施加试验力

施加试验力时,试验要求横梁分离速率保持恒定。

3.试样尺寸的测量

测量标距的仪器应有足够的精密度,至少为规定尺寸的1%或者0.01mm,取其大者。应用小标记或细画线标记。原始标距不应用导致试样过早断裂的刻痕作为标记。

4.超塑性伸长率的测定

试验前S型试样选择标距为18mm,R型试样选择标距为6mm,圆柱状试样选择标距为20mm。按下式计算超塑性伸长率:

式中 A——超塑性伸长率(%);

Lu——断后标距,单位mm;

Lo——原始标距,单位mm。

注意测量断后标距时,将断后试样仔细对接在一起,使其轴线在同一条直线上。

5.S型试样和圆柱形试样流变应力和应变速率敏感性指数的测定

(1)流变应力的测定 通过试验中力所对应的伸长量的变化绘制力-伸长曲线图。测量仪器要有足够的准确度,以保证在超塑性条件下所测的力值满足载荷传感器的准确度。

10%的流变应力通过下式计算:

式中 σ10——10%流变应力,单位为MPa;

F10——10%的标称应变下的力值,单位为N;

So——试样的原始横截面积,单位为mm2。

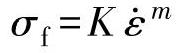

(2)应变速率敏感性指数m的测定 在特定的温度和微观结构条件下,在超塑性变形过程中,流变应力σf和应变速率ε间的关系可用下式计算:

式中 σf——流变应力,单位为MPa;(https://www.xing528.com)

K——带应力量纲的常数;

——应变速率,单位为s-1;

——应变速率,单位为s-1;

m——应变速率敏感性指数。

上式中未考虑应变硬化的因素,因此上式只有材料的应变硬化影响可以忽略时才成立。

采用五个或五个以上不同横梁分离速率进行试验,通过描点可绘制出每个横梁分离速率下10%流变应力和相应标称应变速率间关系的对数-对数坐标图,用最小二乘法对上述关系做线性回归,求得直线的斜率即m值。

6.R型试样m值的测定

应变速率敏感性指数m值应通过试验中断前试验力和试样尺寸的测量来测定。采用两个或两个以上的横梁分离速率拉伸试样,当R部分的伸长量达到指定值时中断试验。

在选择最小和最大的横梁分离速率时,应使它们之间的差值在2~10倍之间。R部分的伸长量通常被指定为3mm±0.5mm,这个变形量可认为是在起始形变过程中的伸长量。对于每一次试验,可以将每一个分段线上(见图2-43)的真应力σ(i)和真应变速率 测出。

测出。

1)如图2-43所示,在R部分的中间区域,在拉伸轴方向以3mm的间距绘制五个分段线,将试样拉伸轴沿水平方向放置,R部分中心部位最小横截面积处的分段线称为0线,其左边的分别称为-6和-3线,右边的分别称为+3和+6线。

2)试验前测量R部分各分段线处相应的宽度bo(i)(i=-6,-3,0,+3,+6)和厚度to(i),计算相应的横截面积So(i)。

3)当R部分的伸长ΔLR达到3mm时停止试验,记录该点力值和所用时间τinter,τinter指力从弹性阶段轴向力开始线性增加到停止试验的时间。

图2-43 R部分的分段线图

4)测量停止试验后试样R部分相应于各分段线处的宽度b(i)和厚度t(i),计算相应的横截面积S(i)。测量仪器应保证足够的准确度。

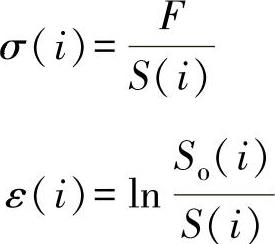

5)按下面公式计算每个分段线处的流变应力σ(i)和真应变ε(i):

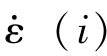

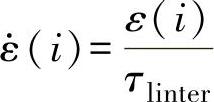

6)由真应变ε(i)和变形时间τinter导出各分段的真应变速率 :

:

7)采用两个或两个以上的横梁分离速率,测得每个分段线上的σ(i)和 ,绘制对数描点图后,进行线性回归分析,求得直线的斜率即m值,如图2-44所示。在这种情况下,为了等同地处理横截面的数据,0分段线的数据应予以两倍加权进行线性回归分析。

,绘制对数描点图后,进行线性回归分析,求得直线的斜率即m值,如图2-44所示。在这种情况下,为了等同地处理横截面的数据,0分段线的数据应予以两倍加权进行线性回归分析。

图2-44 超塑性合金应力-应变速率关系图例

X—真实应变速率 Y—真应力σ(i)(MPa) ■—5.0×10-6▽—1.7×10-5

Y—真应力σ(i)(MPa) ■—5.0×10-6▽—1.7×10-5 —1.7×10—4 ○—1.7×10-3

—1.7×10—4 ○—1.7×10-3

7.试验结果数值的修约

将超塑性伸长率A、应变速率敏感性指数m、10%流变应力σ10按GB/T 8170修约到小数点后两位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。