1.试样的安装

试样安装于低温恒温器中。注意应使仪器的信号线充分地松弛,这样在定位真空瓶或在试验时就不会使信号线发生拉伸或折皱的现象。

在对中过程中,应始终保持拉伸力低于材料弹性极限的1/3。随后维持在一个适当的力,确保在冷却过程中试样仍然保持对中。

在降温过程中,为了维持对中而又避免试样发生不受控制的应变,应采用自由加载条件。

2.冷却过程

试样、引伸计和加力系统等不同部位形成的冰块会堵塞液氦输液管或引起试验力异常。为避免结冰,在冷却之前应去除设备中的所有可能产生冷凝物的液体,可以使用空气喷射器或热吹风机彻底干燥仪器。如果引伸计配有保护外壳,安装好引伸计以便液氦能自由地在引伸计的活动范围流动,从而避免气泡的附着和与其相关的噪声。

安装真空瓶并向低温恒温器中注入液氮对设备进行预降温。在沸腾平息(达到热平衡)之后排空低温恒温器中的所有液氮,然后向低温恒温器中输入液氦直到试样和夹具完全浸入液氦中。当系统在4K的温度下达到热平衡之后就可以开始试验了。在试验过程中,试样应一直浸泡在液氦中。

气态氦比液态氦的热传导性能要低,因此,试样应完全浸泡在液氦中,从而使温升对力学性能测量的影响最小。

3.试验速率

(1)速率控制 液氦温度下拉伸性能的测量会受到试验速率的影响,因此试验中还应测量和控制位移速率。鉴于不连续屈服现象的影响,实际的试验速率是不可能精确控制及保持的,因此需要规定一个公称应变速率。公称应变速率是根据平行长度的位移速率计算出来的。

(2)速率限制 可使用任意的位移速率使应力达到屈服强度的一半。之后,应控制位移速率使公称应变速率不超过10-3/s。更高的应变速率可能造成过高的试样发热,这会影响材料力学性能的测量准确性。

(3)速率范围 一般4K温度下的拉伸试验推荐的应变速率范围是10-5~10-3/s,但是一些材料在这个范围内显示出一定的对应变速率改变的敏感性,一些奥氏体高强钢在10-4~10-3/s应变速率范围内的拉伸性能显示出轻微的改变,而其他一些强度与热导率较高的材料(如钛合金)也可能显示出类似的倾向。因此,在一些试验中可以考虑使用非常低的应变速率,10-3/s仅作为本试验所允许的最大应变速率。

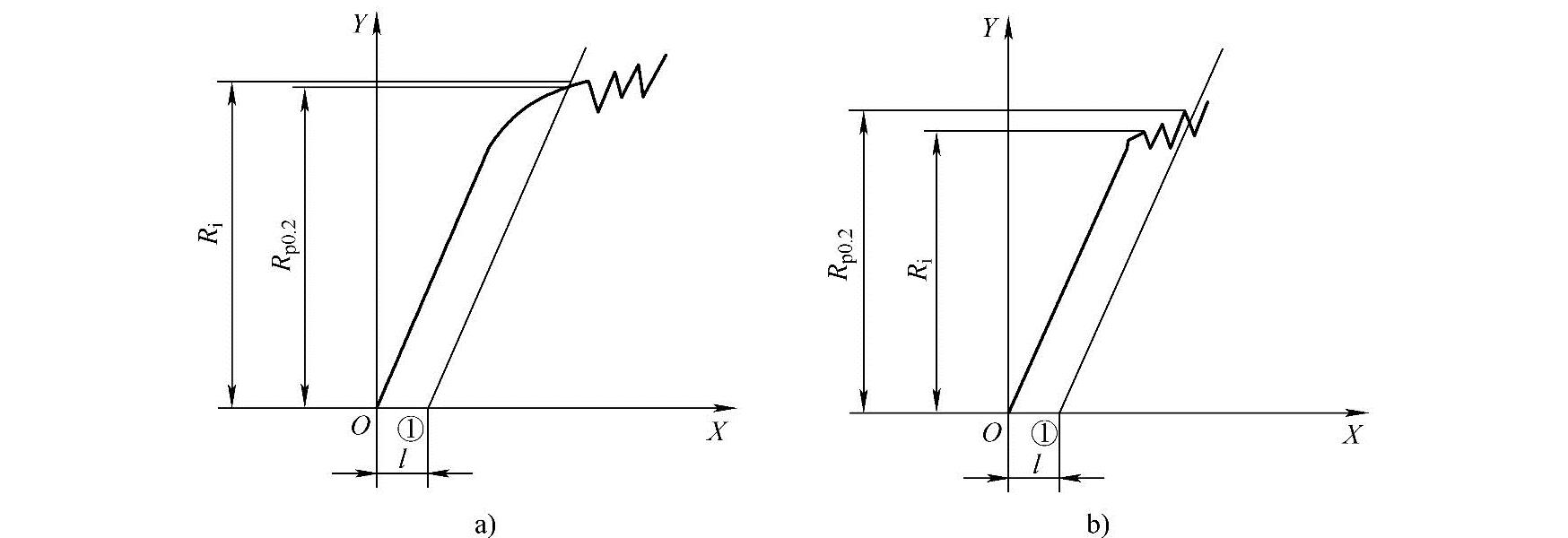

对应变速率的适当改变也是允许的。例如,如果测量不连续屈服起始点的应变,就需要适当降低应变速率。如果在应力-应变曲线上的第1个锯齿的起始点与0.2%的塑性变形相距很近,为了避免与测量屈服强度发生冲突,就需要通过减小试验速率来推迟第1个锯齿的发生(见图2-39),可在试验初始用较低的应变速率来测量屈服强度,而后适当增加应变速率来完成试验。

4.原始横截面积的测定(https://www.xing528.com)

试样的原始横截面积是通过对试样尺寸的适当测量而计算出来的,使用的长度测量仪器误差不应超过0.5%或0.010mm,取其较大者。

5.原始标距的标记

在试样平行长度内的适当位置,可以使用墨水或画线器进行标记。在进行标记之后,需要对原始标距进行测量,测量精确到0.1mm。

图2-39 应力-应变曲线图

a)在0.2%塑性应变之后发生锯齿现象 b)在0.2%塑性应变之前发生锯齿现象

X—应变 Y—应力 Ri—不连续屈服强度 Rp0.2—0.2%规定塑性延伸强度

①0.2%偏置。

对于延展性低的金属,在其平行长度上采用打点或画线的方法进行标记,可能由于应力集中而导致试验失败。为了避免这种情况,可以使用墨水在试样的平行长度内喷涂表面涂层,然后取适当的间距在试样表面刮掉涂层,从而达到标记原始标距的目的。也可以使用试样的台阶或试样的全长作为原始标距来计算延伸率,在这种情况下有可能由于测量截面发生改变而产生误差,因此测量结果也是有局限性的。

6.常规力学性能的测定

断后伸长率A、规定塑性延伸强度Rp、抗拉强度Rm、断面收缩率Z的测定方法均与室温拉伸试验时相同,只是试验需要在液氦温度(4K)下进行。

7.不连续屈服强度Ri的测定

用应力-应变曲线中第1个可测量的锯齿开始时的最大试验力除以试样的原始横截面积得到不连续屈服强度Ri。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。