纸料悬浮液在纸机网部脱去部分水分,初步形成了湿纸幅。从纸机伏辊处引出的纸页通常含有80%左右的水分,其湿纸幅的强度还不高。如果将其直接送到干燥部干燥,一方面不仅消耗大量的蒸汽,增加能耗,而且由于湿纸页强度差,容易在干燥部引起断头,另一方面,这样直接干燥出来的纸页质地疏松,表面粗糙,强度较差,因此,在实际生产过程中,从网部形成的湿纸页首先需要经过压榨部的机械压榨,然后再送到干燥部去干燥。压榨与干燥是造纸工艺中的两个重要过程。湿纸幅经过压榨与干燥过程能够进一步脱除水分,使得纸页最终成形。同时,在这两个过程中纸页完成了植物纤维间的氢键结合,实现了其自身结构的“固化”,并获得了所需的物理强度和结构性能。

(一)压榨部

造纸机压榨部是纸机重要的组成部分,其工作效果直接影响到纸机效率,运行性能、能源消耗、成本以及纸的质量等方面。压榨部的主要作用是在网部脱水的基础上,借助机械压力尽可能多地脱除湿纸幅水分,以便在随后的干燥工段减少蒸汽消耗,节约能源;增加纸幅中纤维的结合力,提高纸页的紧度和强度,减少断头;消除纸幅上的网痕,提高纸面的平滑度并减少纸页的两面性;将来自网部的湿纸幅传递到纸机干燥部。压榨可以看作是开始于成形部的延续脱水,从经济角度看,利用机械方法脱水,要比蒸发方式经济得多。因此,在造纸过程中,通常力求尽量提高压榨效率,以降低纸机干燥部的蒸发负荷,减少蒸汽消耗。在实际压榨过程中,要求纸机横向的脱水应均匀一致,这样使压榨后纸页进入干燥部时有均一的横幅水分。对于一般的纸机而言,湿纸幅离开伏辊时的干度为20%左右,经过压榨后纸幅的干度能达到40%左右,如果是采用现代靴式压榨,压榨后纸幅的干度一般还能达到52%左右。

纸页压榨过程实际就是一个物理容积的减少过程。它主要是压缩纸页以挤出纸幅内部的水分,但不包括纤维本身部分的水。纸页受压越大,脱水越多。对纸幅的压榨作用是在两个压榨辊之间的“压区”中与一张或两张毛毯相接触时发生的。压榨时压区的分区示意图如图3-40所示,图中,压区是指压辊或压靴之间的接触区域,其压榨部的作用,就是纸幅在压区中与一张或两张毛毯接触时发生的。压区宽度是指从湿纸幅和毛毯进压缝开始接触的地方,到出压缝两者分开时为止,两个压辊的水平距离。第一区和第二区是指以上下压榨辊中心线为界,将压区分成两个部分,其中,第一区是纸页进压区的一侧,第二区是出压缝的一侧。

图3-40 压区的分区示意图

在抄纸过程中,根据湿纸幅的脱水要求,纸机压榨部一般大多由两至三道压榨配置而成,每一道压榨通常又由一双压辊组成。压榨辊是纸机压榨部配置与组合的关键,压榨辊的类型主要有平辊压榨、真空压榨、网衬压榨、沟纹压榨、盲孔压榨、平滑压榨(光泽压榨)、宽压区压榨,其中,宽压区压榨是一种被广泛采用的新型压榨技术,其压区宽度可以达到250mm,能够相应延长湿纸幅在压区内的受压时间,压榨线压可以提高到1700kN/m。与普通压榨相比,以生产挂面纸为例,宽压区压榨可以节约纸板干燥能耗25%~30%,纸板的耐破度能够提高25%左右。

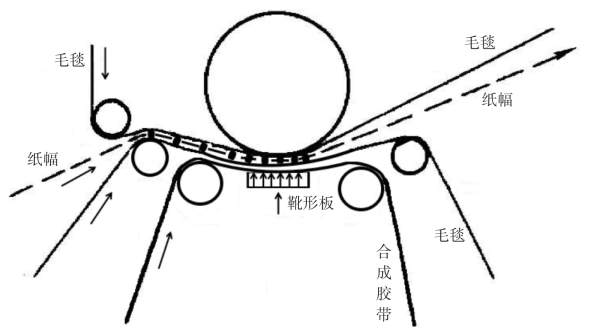

宽压区压榨的典型代表是靴式压榨,其主要特点是压区宽(100~300mm ),脱水时间长;线压力大(约1000kN/m),比压小;压榨过程中,湿纸幅回湿少,脱水能力强,出纸干度可以大幅提高(超过50%),节约干燥用蒸汽。同时,靴式压榨还可以提高纸页松厚度及纸板的挺度,靴式压榨允许压榨部使用较少的压区数量,甚至一个压区,特别适合高速纸机。但是设备机构复杂,投资大,靴套更换费用较高。

靴式压榨包括开式结构的靴式压榨、闭式机构的靴式压榨。其中,开式结构的靴式压榨在20世纪80年代发展起来的一种最具潜能的压榨型式,目前在现代纸机上已经被广泛采用。其最大特点是使用了一个带有液压的靴式支撑装置与压辊一起构成压区,纸幅夹在两床毛毯之间与一条位于靴式支撑面一侧的胶带一起通过压区,从而提高了压区宽度,获得了优良的压榨效果。开式结构的靴式压榨原理图示意图如图3-41所示。

图3-41 开式结构的靴式压榨原理示意图

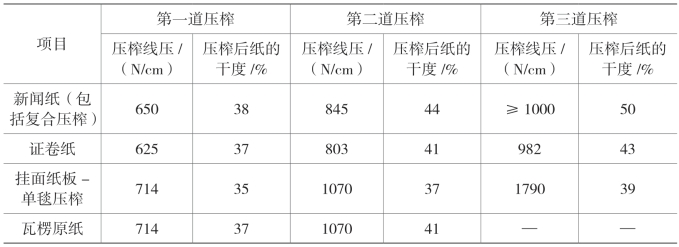

在压榨过程中,压榨部的压榨脱水主要是除去游离水,其他形式的水则很难通过压榨的方式除去,如结合水等。压榨部的脱水效率与压榨部的结构型式、压榨辊的组合、压榨辊的材质以及压榨毛毯质量等均有直接关系。现代纸机已经采用新式复合压榨、靴式压榨、宽压区压榨等新技术,湿纸页出压榨部的干度可提高至50%左右。以某纸机改进后压榨脱水取得的效果为例,采用新式压榨部纸页干度的变化情况见表3-6。

表3-6 采用新式压榨部纸页干度的变化情况

(二)纸机干燥部

湿纸幅经过压榨脱水后,现代纸机的压榨技术可以让纸幅的干度可以达到40%~52%范围,但是,从纸页产品的要求来看,成品纸的干度必须达到92%~95%,而压榨脱水后,其纸页还没有完全实现纤维间的氢键结合,也没有达到稳定的结构和预定强度,因此,这就需要干燥工序来继续完成。

纸机干燥部组成因生产的纸种而有所不同,其主要由烘缸、红外干燥器等承担干燥任务的干燥元件组成,还包括蒸汽系统、冷凝水的排除和处理系统。对于需要表面施胶的纸机,在干燥部的中间部位还配有表面施胶系统。干燥部度对纸幅脱水和纸页性能具有重要作用,主要体现在能够蒸发脱除湿纸幅中残留的水分,能够增加纸页的平滑度,能够进一步完成纸页的纤维结合并提高其强度,同时还能够对某些纸进行表面施胶。

在一般长网纸机上,通常干燥部的质量占纸机总质量的60%~70%,动力消耗和设备费用均占整个纸机的一半以上,蒸汽消耗占纸生产成本的5%~15%。因此,纸机干燥部的合理设计、选型、制造和操作对企业提高产能和质量、节省投资及降低生产成本具有密不可分的联系,其技术发展和应用对造纸工业的节能减排有着非常重要的意义。

纸机干燥部的干燥方法通常采用烘缸组进行干燥,烘缸干燥能够提高汽化强度和热效率,汽化强度可以达32~42kg/(m2·h),热效率可以达65%~75%,能够提高纸的强度和平滑度,其运行很可靠,且使用蒸汽作热源还可降低费用。烘缸的直径一般主要有1.2m、1.5m和1.8m等三种规格,现代纸机烘缸大多是1.8m。当湿纸幅自压榨部传递到干燥部时,湿纸幅就通过由一系列的烘缸组成的干燥部,这时烘缸中的蒸汽热量通过铸铁外壳传递给纸幅,实现了给纸幅加热干燥目的,同时,干毯或者干网等织物将纸幅紧紧包覆在烘缸上,使纸幅与烘缸能更好地接触,从而强化传热过程。另外,在烘缸干燥部之外,还可以使用气垫干燥系统等其他干燥元件的干燥系统。气垫干燥系统是一种广泛使用的干燥系统,该系统主要用在涂布加工纸、浆板和纸板的生产上。

纸机干燥部的干燥系统通常由多组烘缸构成,其主要类型可分为双排多缸布置和单排多缸布置,其中,双排多缸布置是最常见的传统干燥形式,这种排列方式可以有效地减少干燥部的长度,降低生产成本,构成的干燥系统引纸简单,操作方便,干燥效率高,一种双排多缸布置示意图如图3-42所示。而单排布置的烘缸组成干燥部,当前主要用在新式的现代高速纸机上,单排烘缸布置其运行更加稳定,更能增大纸幅在烘缸上的包角,从而增加传热面积和提高热效率,其损纸直接落到下面传送带上,能够减少纸幅断头处理时间,能够保证纸幅离开烘缸时其纵向伸长和横向皱褶均很低,这种单排布置烘缸,在烘缸数相同的条件下,干燥部占地投资增加,其真空辊需消耗动力增加了成本,但是,这种排列方式在高速抄造时的优点抵消了成本的不利因素。

(https://www.xing528.com)

(https://www.xing528.com)

图3-42 一种双排多缸布置示意图

1—蒸汽加热烘缸;2—袋区;3—毯辊;4—纸页;5—牵引;6—干毯

(三)烘缸干燥的热传递

纸页的干燥是通过造纸机烘缸进行的。传统的烘缸干燥装置通过蒸汽进行加热,热蒸汽在烘缸内部冷凝释放的汽化潜能热为干燥部提供干燥纸幅所需的热能,热量从烘缸的壁面传递纸幅,同时,这种热流在沿其传递路径中还需要克服热阻。烘缸干燥中蒸汽到纸幅的热传递过程见图3-43。

图3-43 烘缸干燥中蒸汽到纸幅的热传递过程

1—冷凝水;2—结垢;3—烘缸外壳;4—灰尘或空气;5—纸幅;

在热传递过程中,其热量传递面积对于烘缸是为整个烘缸的外表面积;而对于纸幅而言,传热面积仅是纸页与烘缸表面接触的面积。热量在传递过程中需要克服热阻,影响传热过程的主要因素有冷凝水、水垢、烘缸壁等,其中,第一道阻力是烘缸内壁形成的冷凝水环,阻力的大小取决于冷凝水环的厚度、车速、烘缸内壁面的平滑程度、沟纹或沟槽等特性;同时,还有水垢的热传递阻力和不凝性气体导致的热传递阻力,以上这些共同构成了烘缸内部的传热系数为α1。第二道阻力来自烘缸壁,烘缸的壁厚取决于烘缸直径大小、纸机幅宽、缸体材料和设计压力。烘缸的传热系数λ主要取决于铸铁材料的类型。热量在烘缸与纸幅表面间的传递过程存在很大的热阻,其传递系数为α2。

根据烘缸干燥的热传递过程及其影响因素,按照传热理论,烘缸中蒸汽传给湿纸幅的总热量(从蒸汽到纸张的传热量)Q为(kJ/h):

![]()

式中:U——总传热系数,即热流阻力的大小,kJ /(m2·h·℃);

tπ—— 缸内饱和蒸汽的温度,即蒸汽温度,℃;

tb—— 纸的平均温度,即纸页温度,℃;

A —— 烘缸有效干燥面积(跟纸幅接触的烘缸表面积),m2。

其中,总传热系数如下[ kJ/(m2·h·℃)]:

式中:α1 ——冷凝蒸汽对烘缸壁的传热系数,α1 = 41860kJ /(m2·h·℃);

δ——烘缸壁厚,m;

λ——烘缸壁的导热系数,λ铸铁= 226kJ /(m2·h·℃);

α2 ——烘缸外壁对纸幅的传热系数,α2 = 377~2093kJ /(m2·h·℃)。

因此,根据以上公式可知,在烘缸干燥热传递过程中,要提高烘缸的总传热系数,应分别提高各部分的传热或导热系数,一方面是提高α1,主要通过及时排除烘缸内的冷凝水和不凝性气体,另一方面是提高α2,主要通过增加干毯或干网的张力,使纸幅紧贴缸面,降低湿纸幅与烘缸表面间空气膜的厚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。