对于FANUC 系统,当数据输入/输出接口(RS-232C)工作不正常且报警时,不同系统的报警号也不同。

①3/6/0/16/18/20/power-mate,显示85 ~87 号报警。

②10/11/12/15,当发生报警时,显示820 ~823 号报警。

当数据输出接口不能正常工作时,一般有以下七种情况及处理方法:

1)输入数据操作时系统没有反应

①检查系统工作方式对不对,将系统的工作方式置于EDIT 方式,且打开程序保护键;或者在输入参数时,也可置于急停状态。

②按FANUC 系统出厂时的数据单,重新输入功能选择参数(0 系统类的900 号以后的参数,16 系统类的9900 号以后的参数,15 系统类的9100 号参数)。

③检查系统是否处于RESET 状态。

2)输入/输出数据操作时系统发生了报警

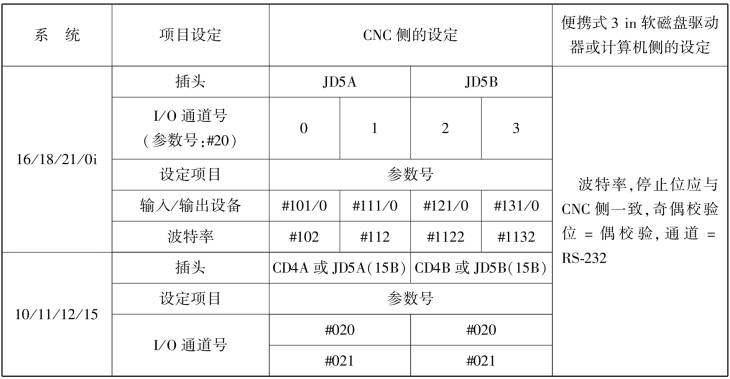

①按表9.1 检查系统参数。

表9.1 FANUC 各系统输入/输出接口的参数表

续表

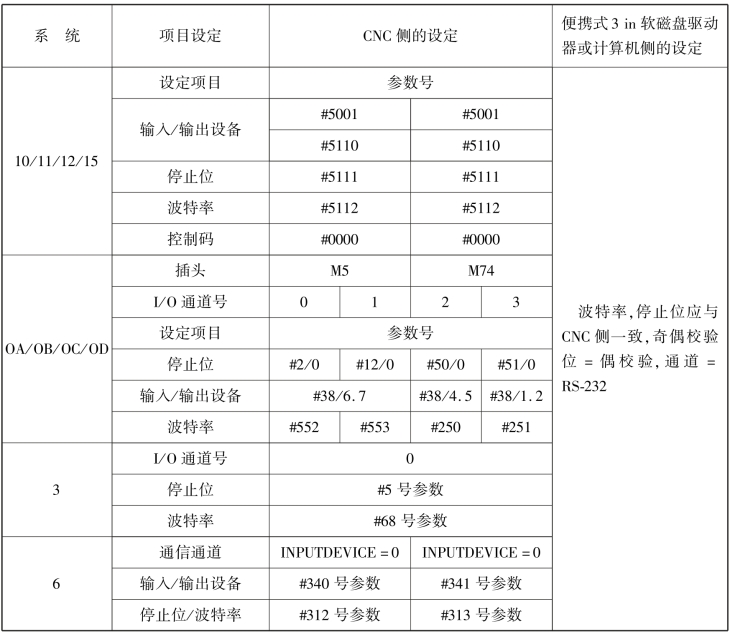

②按图9.2 检查电缆接线。 图9.2 是机床面板的中继插头(25 芯)到外部输入/输出设备(例如计算机)插头的信号电缆连接。

图9.2 电缆接线图

3)外部输入/输出设备的设定错误或硬件故障

外部输入/输出设备有便携式磁盘驱动器,FANUC 通信软件和计算机等设备,在进行传输时,需确认以下五点:

①电源是否打开。

②波特率与停止位是否与FANUC 系统的数据输入/输出参数设定匹配。

③硬件有无故障。

④传输的数据格式是否为ISO。

⑤数据位设定是否正确,一般为7 位。

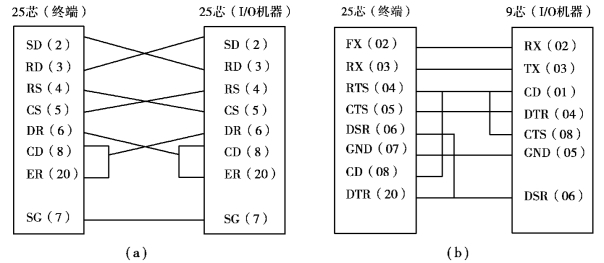

4)CNC 系统与通信接口有关的印制板

CNC 系统与通信接口有关的印制板见表9.2。

表9.2 FANUC 各系统与通信接口有关的印制板

5)CNC 系统与计算机进行通信

当CNC 系统与计算机进行通信时,需注意以下四点:

①计算机的外壳与CNC 系统需同时接地。

②不要在通电的情况下插拔连接电缆。

③不要在打雷时进行通信作业。

④通信电缆不能太长。

6)显示85、86、87 号报警

如果发生85、86、87 号报警,原因大致有以下三点:

①85 号ALARM

a.CNC 系统波特率、停止位等参数的设定不正确。

b.外部输入/输出设备的通信参数与CNC 的通信参数不匹配。

c.外部输入/输出设备故障。

②86 号ALARM

a.通信参数的设定不正确。

b.外部通信设备未通电。

c.电缆连接不正确,按照图9.2 连接电缆,并插入正确插口。

d.外部传输设备不良。

e.CNC 的通信接口已坏。

③87 号ALARM

a.外部输入/输出设备的通信参数与CNC 的通信参数不匹配。

b.外部传输设备不良。

c.CNC 的通信接口已坏。

7)CNC 电源单元不能通电

CNC 单元的电源上有两个灯:一个是电源指示灯,是绿色的;另一个是电源报警灯,是红色的。 这里说的电源单元,包括电源输入单元和电源控制部分。

①当电源不能接通时,若电源指示灯(绿色)不亮。

a.电源单元的保险F1、F2 已熔断。 这是因为输入高电压引起的,或者是电源单元本身的元器件已损坏。

b.输入电压低。 检查进入电源单元的电压,电压的容许值为AC200(1 ﹢10%)V,(50±1)Hz。

c.电源单元不良,内有元件损坏。

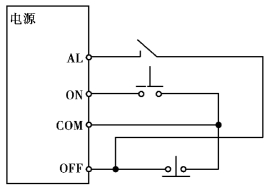

②电源指示灯亮,报警灯也消失,但电源不能接通。 这时是因为电源接通(ON)的条件不满足,如图9.3 所示的电源开关电路,电源的接通条件有三个:电源“ON”按钮闭合、电源“OFF”按钮闭合和外部报警接点打开。

图9.3 电源开关电路

图9.4 显示器电路

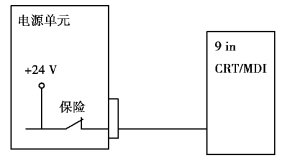

③电源单元报警灯亮。

A.24 V 输出电压的保险熔断。

a.9 in 显示器屏幕使用﹢24 V 电压,如图9.4 所示的显示器电路图,检查﹢24 V 与地是否短路。

b.显示器/手动数据输入线路板不良。

B.电源单元不良,此时,可按下述步骤进行检查。

a.将电源单元所有输出插头拔掉,只留下电源输入线和开关控制线。

b.将机床所有电源关掉,再将电源控制部分整体也拔掉。

c.再开电源,此时,如果电源报警灯熄灭,则可以认为电源单元正常;如果电源报警灯仍然亮,则电源单元损坏。

注意:16/18 系统电源拔下的时间不要超过30 min,因为SRAM 的后备电源在电源单元上。

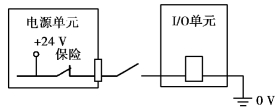

C.24 V 的保险熔断。

a. ﹢24 V 是供外部输入/输出信号用的,按照图9.5 检查外部输入/输出回路是否短路。

b.外部输入/输出开关引起﹢24 V 短路或系统I/O 板接触不良。

图9.5 输入/输出信号电路

图9.6 4.5 V 电源的电路检查图

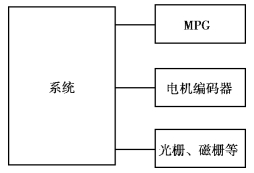

D.4.5 V 电源的负荷短路。

检查方法:将﹢5 V 电源所带的负荷一个一个地拔掉,每拔一次,必须先关闭电源再打开电路,如图9.6 所示。

当拔掉任意一个﹢5 V 电源负荷后,电源报警灯熄灭,可以说明该负荷及其连接电缆出现故障。

注意:当拔掉电机编码器的插头时,如果是绝对位置编码器,还需要重新回零,机床才能恢复正常。

E.系统的印制板上有短路,需用万用表测量﹢5 V、±15 V、﹢24 V 与0 V 之间的电阻,必须在电源关的状态下测量。

a.将系统各印制板一个一个地往下拔,再打开电源,确认报警灯是否亮。

b.如果当某一印制板拔下后电源报警灯不亮,从而说明该印制板有问题,应更换该印制板。

c.对于0 系统,如果﹢24 V 与0 V 短路,更换时一定要将输入/输出板与主板同时更换。

d.当计算机与CNC 系统进行通信作业时,若CNC 通信接口烧坏,有时也会使系统电源不能接通。

④返回参考点时出现偏差。

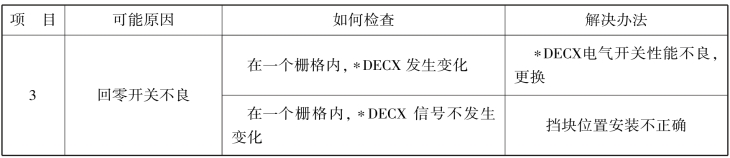

a.参考点位置偏差一个栅格,其故障原因和排除方法见表9.3。

表9.3 参考点位置偏差1 个栅格时的故障原因和排除方法

续表

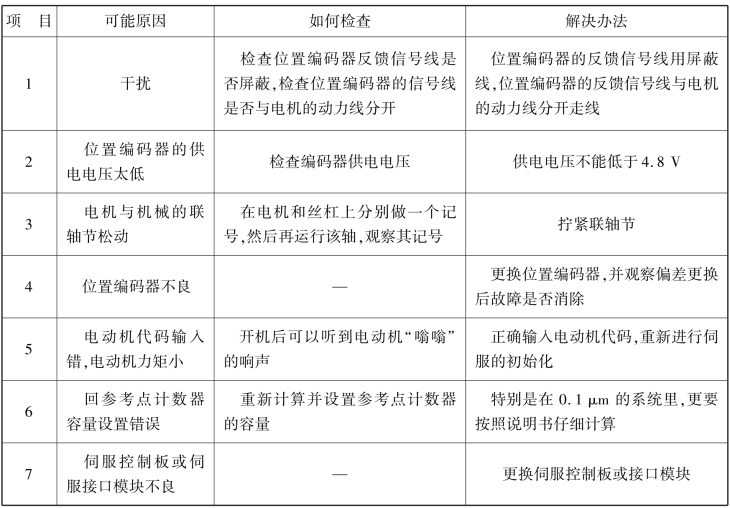

b.参考点返回位置是随机变化的,其故障原因和排除方法见表9.4。

表9.4 参考点返回位置是随机变化时的故障原因和排除方法

⑤返回参考点异常,显示器屏幕上出现90 号报警。

A.参考点返回时,位置偏差量未超过128 个脉冲时位置误差量可以在诊断画面里确认,3/6/0 系统诊断号为800 ~803;16/18 系统的诊断号为300。

a.检查确认快进速度。

b.检查确认快进速度的倍率选择信号(ROVl、ROV2)。

c.检查确认参考点减速信号。

d.检查确认外部减速信号离参考点距离太近。

B.参考点返回时,位置偏差量超过128 个脉冲。

a.位置反馈信号的输出信号没有输出。

b.位置编码器不良。

c.位置编码器的供给电压偏低,要求一般不能低于4.8 V。

d.伺服控制部分和伺服接口部分不良。

⑥FAPT 编程功能不能使用,主要是因为子CPU 出现奇偶报警错误,致使FAPT 的参数和程序丢失。 若要重新恢复FAPT 编程功能,必须重新输入FAPT 编程的数据。 FAPT 数据包括:系统参数(FAPT-SYS PARAM)、MTF(FAPT-MTF)、SETTING 数据(FAPT-SETTING)、工具数据(FAPT-TOOL)、图形数据(FAPT-GRAPHIC)、程序(FAPT-FAMILY)和材质文件(FAPTMATERIAL)。

A.恢复的方法一:

a.按住MDI 上的“SP”键,打开电源。

b.用FANUC 便携式3 in 软磁盘驱动器输入数据时,按“AUXIIIARY”软键,输入RSTR、B、INPUT。

c.用FANUC PPR 时,按“AUXIIIARY”软键,输入RSTR、P、INPUT。

d.如果是输出FAPT 数据,按“AUXIIIARY”软键,输入DUMP、N、INPUT(N=B 或P)。(https://www.xing528.com)

B.恢复的方法二:

a.按住MDI 上的“SP”键,重新开机,然后一项一项地输入FAPT 数据。

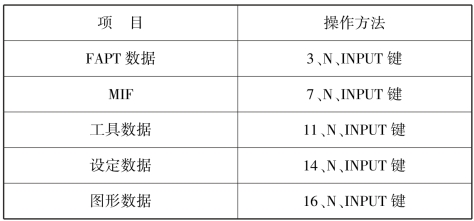

b.在初始画面上,按“DATA SETTING”键,再按表9.5 第1 项,输入下表的数据。

表9.5 系统与参数表

c.在初始画面上,按“DADA SETTING”软键,输入5、N、INPUT,就可以输入材质数据。

d.在初始画面上,按“PROGRAM”软键,输入2、N、INPUT,就可以输入FAPT 程序。

e.位置画面的位置数值是否变化,如位置画面的数值不变化,见表9.6;如位置画面的数值变化,见表9.7。

f.CNC 的内部状态。

g.利用PMC 的诊断功能,确认输入/输出信号的状态。

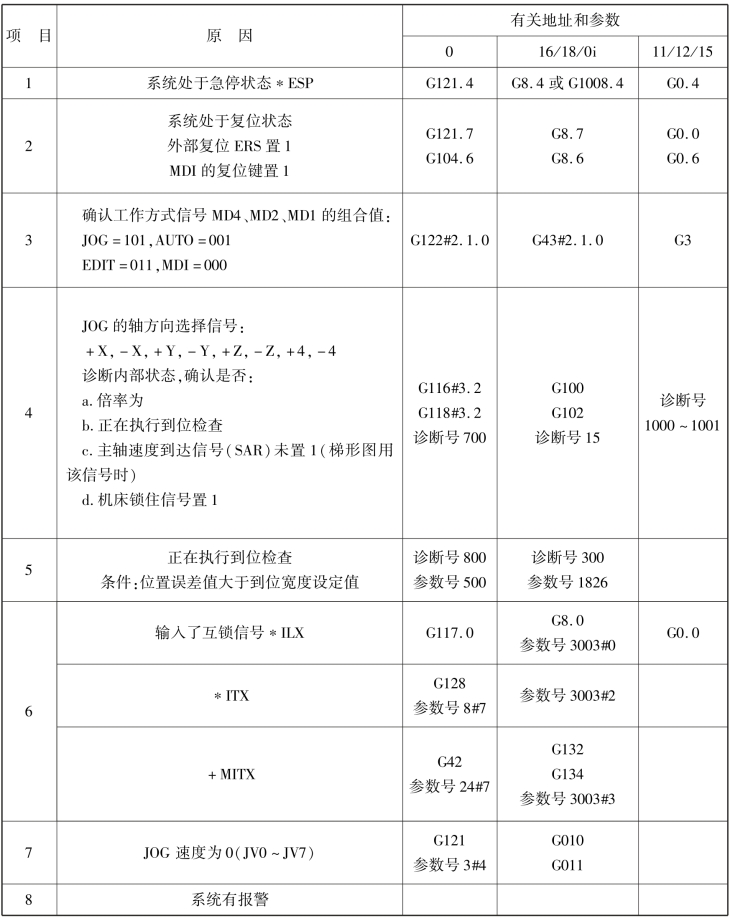

⑦在自动方式下系统不运行。

自动运行启动灯不亮时的检查点:

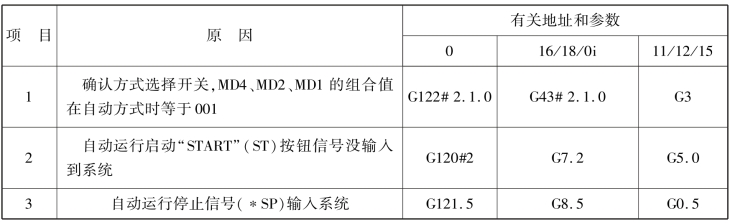

a.确认CNC 的状态,具体见表9.8。

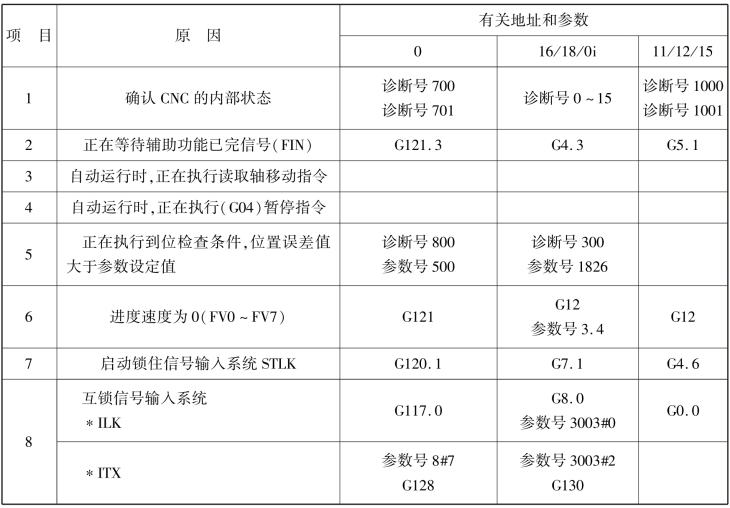

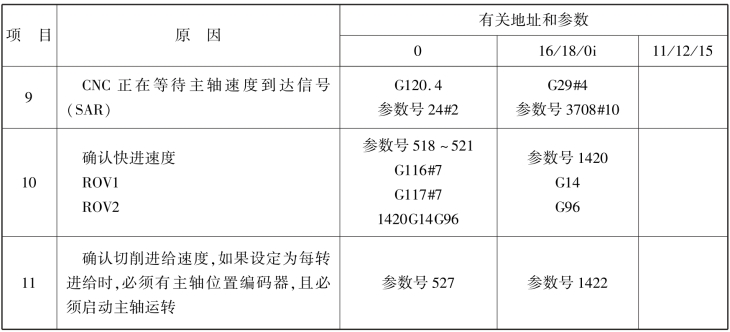

b.机床操作面板上自动运行启动灯是否亮,具体见表9.9。

表9.6 位置画面的数值不变化

表9.7 位置画面的数值变化

表9.8 CNC 的状态表

表9.9 自动运行启动指示灯点亮

续表

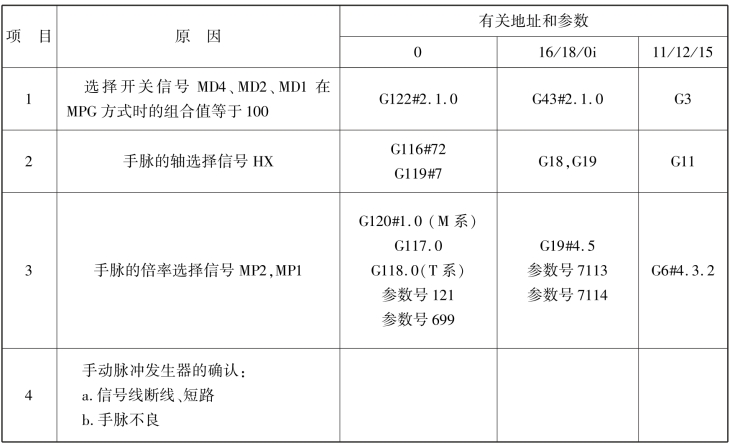

⑧手摇脉冲发生器进给(MPG)方式下机床不运行,其原因见表9.10。

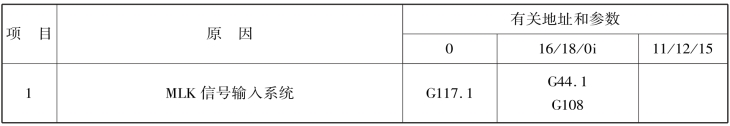

表9.10 手摇脉冲发生器进给时机床不运行

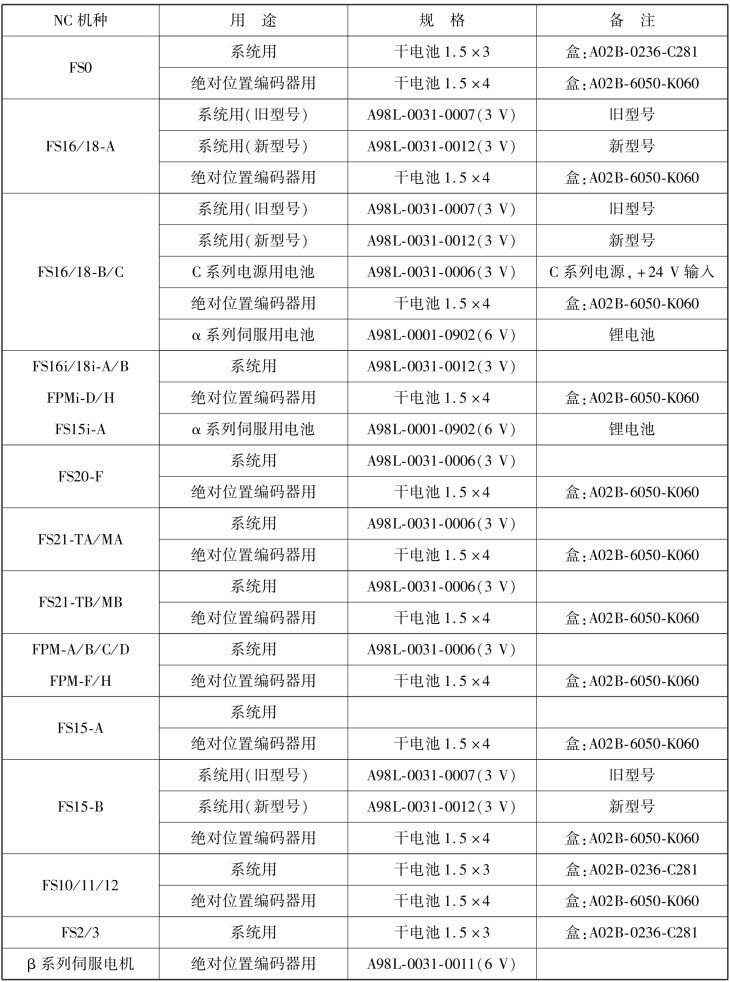

⑨显示器上显示电池电压不足警告(BAT)。 FANUC 系统在工作一段时间以后(1 ~2年)电压不足时,就在显示屏上显示警告信息“BAT”,这时要及时(在一周内)更换电池。FANUC 系统建议一年更换一次电池。 FANUC 系统所用电池的规格和用途见表9.11。

表9.11 FANUC 系统所用电池的规格和用途

⑩加工精度差,表面光洁度不好。

A.车床车削螺纹时不能执行或者加工的螺纹尺寸短,系统参数设定错误,螺纹加工的加/减速时的起始速度设得太高。 0 系统的参数是#528 和#529,16 系统的参数是#1627。

B.车床车削的螺纹精度不好。

a.正确选择伺服电动机,高精度螺纹应选用α 或αm 型电动机,这两类电动机的快速性(加减速特性)好。

b.使用主轴电动机。

主轴与位置编码器(1 024 脉冲/r)1∶1安装,而且尽量用刚性连接,若用皮带相连,应调好松紧,运转中不要抖动。

c.检查伺服电动机上脉冲编码器的安装是否松动,特别是使用分离型编码器(2 000 脉冲/r、2 500 脉冲/r、3 000 脉冲/r)时,其安装方法与(1 024 脉冲/r)的要求一样。

d.主轴参数调整。 主要是比例增益、积分增益和加减速时间常数。 有的软件版本有前反馈功能,此时,可加大前馈系数,具体参见“FANUC 主轴参数说明书”。

e.伺服参数调整。

根据实际的工作台情况,调整电动机的负载惯量比。 机床传动机构的惯量(电动机的负载)与电动机的惯量不匹配,是加工精度差的主要原因。 因此,必须根据实际的电动机负载计算惯量比。 0 系统是8n21 号参数,16 系统是2021 号参数,15 系统是1875 号参数。

使用PI 控制。 0 系统是8n03#3 号参数,16 系统是2003#3 号参数,15 系统是1808#3号参数。

使用HRV 控制。 目前FANUC 已开发了HRV1、HRV2 和HRV3,不同的软件(伺服控制)版本用不同的HRV。 具体参见“FANUC 伺服电动机说明书”。

使用250 μs 加速反馈。 0 系统是8n66 号参数,16 系统是2066 号参数,15 系统是1894 号参数。

使用速度回路高速端比例处理功能。 0 系统无此功能,16 系统为2017#7 号参数,15 系统为1959#7 号参数。

增加伺服增益。 0 系统是517 号参数,16 系统是1825 号参数,15 系统是1825 号参数。

设定工作台的反向间隙值。 0 系统为535 ~538 号参数,16 系统为1851 号参数,15 系统为1851 号参数。

根据伺服软件版本,还可以使用伺服的前馈功能和精细加减速功能。 前馈系数可调至0.95以上。

C.铣床和加工中心加工的精度和光洁度差:除了进行A 条目中所述的调整之外,还可以使用G08、G05 功能。 为此,须首先调整G08、G05 的有关参数。 具体见系统参数说明书。

车床:G02 或G03 加工轨迹不是圆,X 轴尺寸值。

车床:G02 或G03 加工轨迹不是圆,X 轴尺寸值。

a.半径编程输入的是直径值,直径编程输入的是半径值。

b.半径编程用了直径刀补值,直径编程用了半径刀补值。

车床加工的尺寸不对,用刀尖半径补偿时。

车床加工的尺寸不对,用刀尖半径补偿时。

a.G41 和G42 使用不对。

b.走刀变向后未修改G41 和G42。

c.刀具与工件的相对位置方位号设定错,解决办法见车床的操作说明书。

d.对刀不对,对刀时应考虑是否含有刀尖半径尺寸。

车床不能用MDI 键盘输入刀补量、坐标系偏移量和宏程序变量,原因是参数设定不对。

车床不能用MDI 键盘输入刀补量、坐标系偏移量和宏程序变量,原因是参数设定不对。

a.0 系统应设定78#0-3 位。

b.16 系统应设定3290 号参数。

车床不能用MDI 键盘输入刀补量和坐标系偏移量,原因是参数设定不对,应检查如下参数:

车床不能用MDI 键盘输入刀补量和坐标系偏移量,原因是参数设定不对,应检查如下参数:

a.0 系统728 号参数和729 号参数。

b.16 系统5013 号参数和5014 号参数。

加工螺纹时主轴转数不对,梯形图编制不对或参数设定不对,修改梯形图和参数,使主轴速度倍率为1 时对应程序输入的S 值。

加工螺纹时主轴转数不对,梯形图编制不对或参数设定不对,修改梯形图和参数,使主轴速度倍率为1 时对应程序输入的S 值。

G00、G01、G02 均不能执行有如下原因:

G00、G01、G02 均不能执行有如下原因:

a.CNC 已置于每转进给,但是未启动主轴。

b.梯形图中使用了主轴速度到达信号,但该信号未置1。

c.速度倍率值为0。

解决办法如下:

a.启动主轴或用每分钟进给。

b.检查倍率值。

不能显示实际主轴转数有如下原因:

不能显示实际主轴转数有如下原因:

a.参数设定不对。

b.主轴上没有位置编码器。

c.系统未选择主轴控制的有关功能。

解决办法如下:

a.必须选择主轴的有关控制功能(主轴与进给的同步),并装上主轴位置编码器。

b.设定相应参数,对于模拟主轴:0 系统要设定参数71#0,16 系统要设定参数3105#2 和3111#6,且同时要将参数3106#5 置0。

系统运行不正常,功能不按指令执行。

系统运行不正常,功能不按指令执行。

原因:CNC 系统参数丢失。

解决办法:系统全清零,重新输入系统参数。

T、M、S 功能有时不执行。

T、M、S 功能有时不执行。

原因:TMF 和TFIN 的时间短。

解决办法:一般TMF 和TFIN 时间设为100 ms。

全闭环时系统振荡,响声大。

全闭环时系统振荡,响声大。

原因:传动链(包括机械、电气)的刚性不足(有间隙、皮带松、变形大、导轨与工作台间的摩擦大、润滑不良等)。

解决办法:解决上述有关问题,主要是机械问题。

主轴能以较低速度转几转,然后就会出现408#(0 系统)、710#(16 系统)参数报警。

主轴能以较低速度转几转,然后就会出现408#(0 系统)、710#(16 系统)参数报警。

原因:主轴电动机无反馈或反馈断线。

解决办法:检查反馈电缆或反馈电路。

按下急停按钮,系统无任何反应,在诊断画面(或梯形图)上检查∗ESP 信号,其状态不变。

按下急停按钮,系统无任何反应,在诊断画面(或梯形图)上检查∗ESP 信号,其状态不变。

原因:系统死机,印制板未插好。

解决办法:插好印制板。

给1 个、2 个脉冲机床不动,3 个脉冲走了4 μm 或5 μm。

给1 个、2 个脉冲机床不动,3 个脉冲走了4 μm 或5 μm。

原因:机床爬行。

解决办法:处理机床导轨和工作台之间的摩擦与润滑,适当加大伺服增益。

车床:刀具长度补偿加不上。

车床:刀具长度补偿加不上。

原因:T 代码的位数设定不对,使用哪一位T 代码的补偿参数设定不对。

解决办法:

a.T 代码可设为4 位或2 位。 T 代码设为4 位时,补偿代码可用前两位或后两位:T 代码设为2 位时,补偿代码可用前一位或后一位。 0 系统设参数为14#0 和13#1,16 系统设参数为5002#0、5002#1 和3032#参数。

b.在编译梯形图时,应注意译码指令的使用:0 系统为BCD 译码指令,16 系统为二进制译码指令。

MDI 键盘的输入与显示器的显示字符不相符。

MDI 键盘的输入与显示器的显示字符不相符。

原因:大、小键盘的参数设定不对。

解决办法:检查参数,设定相应值。

PMC 程序(梯形图)不能传送。

PMC 程序(梯形图)不能传送。

原因:

a.电缆不对。 0 系统与16 系统用的电缆(计算机与CNC 的RS-232C 口间)接线不同。

b.波特率不对。 计算机与CNC 两边的波特率值不一样。

c.梯形图软件不对。 不同系统用的软件不一样。

解决办法如下:

a.按上述原因解决。

b.2.0 系统的梯形图从CNC 传至计算机时,必须在CNC 上插有PMC 编辑卡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。