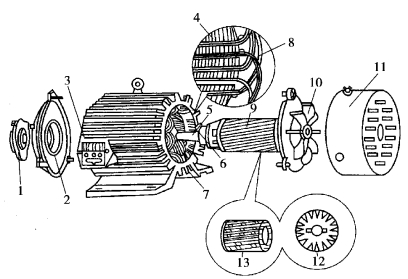

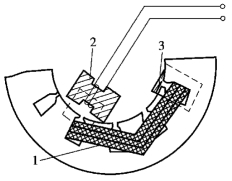

电动机是工农业生产中使用最多、使用面最广的动力驱动机械,其中,三相交流异步电动机由于其具有结构简单、制造方便、运行可靠、价格低廉等一系列优点,因此,在工厂电力拖动中得到广泛应用。 三相交流异步电动机分为两种:笼式和绕线式。 笼式异步电动机启动线路简单,运行可靠,易于维修保养;绕线式异步电动机启动电流小,启动转矩大,适用于负载较重的设备。 笼式异步电动机结构如图8.24 所示。

图8.24 笼式异步电动机结构

1—轴承盖;2—端盖;3—接线盒;4—定子铁芯;5—转轴;6—轴承;7—机座;8—定子绕组;9—鼠笼转子;10—风叶;11—风罩;12—硅钢叠片;13—鼠笼条

三相异步电动机的故障一般可分为两大类:电气故障和机械故障。 电气故障包括定子绕组、转子绕组、电刷等故障,机械故障包括轴承、风扇、机壳、端盖、转轴及联轴结构等故障。 正确判断电动机发生故障的原因是一项复杂细致的工作,因为在电动机运行时,不同的原因可以产生很相似的故障现象,这给分析、判断和查找故障原因带来较大困难。 因此,维修人员应熟悉三相异步电动机常见故障的特点和诊断方法,以便快速排除故障。

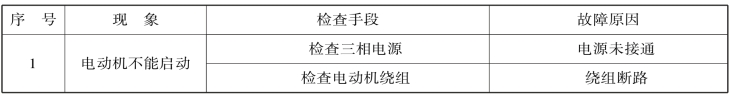

(1)常见故障现象及原因

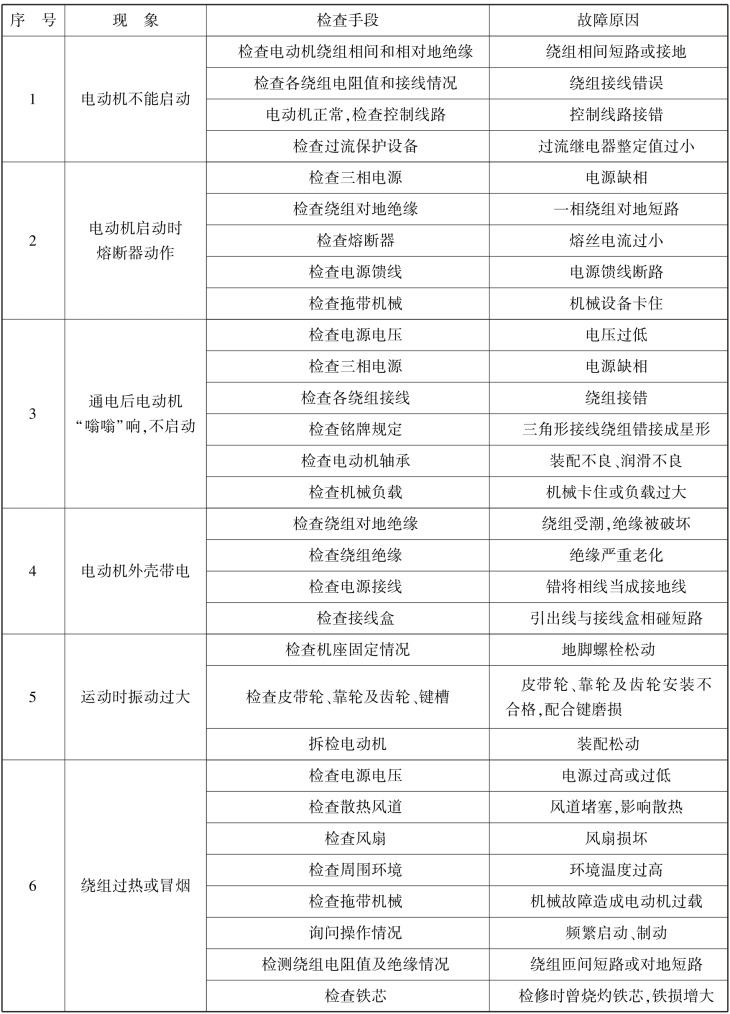

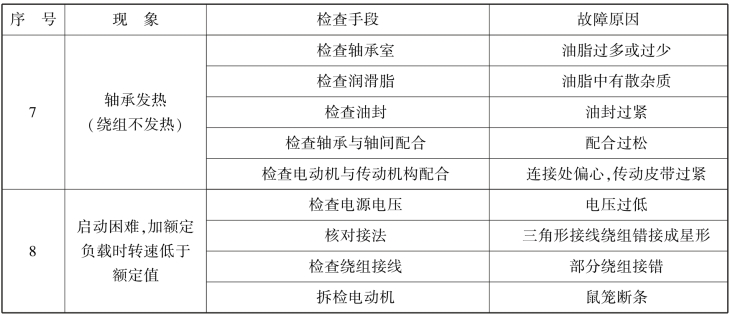

表8.12 列出了电动机常见故障现象及原因。

表8.12 电动机常见故障现象及原因

续表

续表

(2)三相异步电动机常用维修技术

1)电动机的拆装

在检查、清洗、修理电动机内部或换润滑油、轴承时,均需将电动机拆开。 下面介绍三相笼型转子异步电动机的拆卸工艺。

①拆卸前的准备

a.准备各种拆卸工具,清洁现场。 在线头、轴承盖、螺钉和端盖等部件上做好记号。

b.拆卸电源线和保护接地线。 拧下地脚螺母,将电动机移至解体现场。

②拆卸

a.拆卸皮带轮。 将皮带轮上的固定螺栓或销松脱,用拉具将皮带轮慢慢拉出来。

b.拆下电动机尾部风罩和尾部扇叶。 拆下前后轴承外盖,松开两侧端盖紧固螺栓,使端盖与机壳分离。

c.抽出转子。 在抽出转子前,应在转子下面气隙和绕组端部垫上厚纸板,以免碰伤铁芯和绕组。 小型电动机的转子可以直接用手抽出,大型电动机需用起重设备吊出。

d.拆下前后轴盖和轴承内盖。

③装配

a.装配电动机前应彻底清扫定子、转子间表面的尘垢。

b.装配端盖时,先要查看轴承是否清洁,并加入适量的润滑脂。 端盖的固定螺栓应均匀地交替拧紧。 在装配过程中,应保持各零部件的清洁,正确将原先拆下的零件原封不动地装回。

2)定子绕组的局部修理工艺

电动机定子三相绕组出现故障的可能性最大,其局部故障表现为:绕组绝缘电阻下降、绕组接地、绕组断路和绕组相间或绕组匝间短路等,出现故障后,一般可通过局部修理将其修复。

①绕组绝缘电阻下降的检修

绕组绝缘电阻下降的直接原因,除一部分是绝缘老化外,主要是受潮引起的,通常采用干燥处理即可修复。 干燥绕组的方法很多,但本质是相同的,就是对绕组加热,使潮气随热气流移动和散发出去。 常用的干燥方法有烘房干燥法、热风干燥法、灯泡干燥法等。

②绕组接地故障的检修

所谓接地,指绕组与机壳直接接通,俗称“碰壳”。 造成绕组接地故障的原因很多,如电动机运行中因发热、振动、受潮使绝缘性能劣化,在绕组通电时被击穿;或因定子与转子相擦,使铁芯过热,烧伤槽楔和槽绝缘;或因绕组端部过长,与端盖相碰撞。 绕组接地时,电动机启动不正常,机壳带电,接地点产生电弧,局部过热,并很快发展成为短路,烧断熔断器甚至烧坏电动机绕组。

绕组接地故障的检查方法很多,这里介绍用兆欧表检测的方法。 对于500 V 以下的电动机,可采用500 V 的兆欧表;对于500 ~3 000 V 的电动机,可采用l 000 V 的兆欧表;对于3 000 V以上的电动机,可采用2 500 V 的兆欧表。 测量方法:测量前,应先校验兆欧表,然后正确接线,将“L”接线柱接至主绕组的一端,“E”接线柱接至电动机外壳上无绝缘漆的部位,最后转动手柄至额定转速,指针稳定后所指的数值即为被测绕组的对地绝缘电阻。 若指针指到零,则表示绕组接地。 若指针摇摆不定,则说明绝缘已被击穿,只不过尚存有某个电阻值而已。

③绕组短路故障的检修

定子绕组的短路分为两种:相间短路和匝间短路。 造成绕组短路故障的原因:电动机电流过大、电源电压偏高或波动太大、机械力损伤、绝缘老化等。 绕组发生短路后,使各相绕组串联匝数不等、磁场分布不匀,造成电动机运行时振动加剧、噪声增大、温升偏高甚至被烧毁。(https://www.xing528.com)

图8.25 短路侦察器检查绕组短路

1—被测线圈;2—短路侦察器;3—薄钢片

绕组短路检查方法有两种:短路侦察器法和电阻比值法。 用短路侦察器检查的方法如图8.25 所示。短路侦察器接交流电源,其端面紧贴槽齿,并沿圆周方向移动,当遇上短路线圈时,薄钢片因受交变磁场的作用而微微振动,并有轻微的“吱吱”声。 用短路侦察器检查短路需对电动机进行解体,而应用电阻比值法,则无须对电动机进行解体,其具体步骤如下:

a.测量电动机绕组任意两相间的电阻值,设为R1。

b.测量电动机绕组任意短接的两相与第三相相间的电阻值,设为R2。

c.求出比值系数C,其值为C=R1/R2。 电动机为星形连接时,CY =0.75。 电动机为三角形连接时,C△=0.5。 若C 值小于CY(或C△)值,则说明定子绕组有短路。

3)三相绕组接线错误诊断

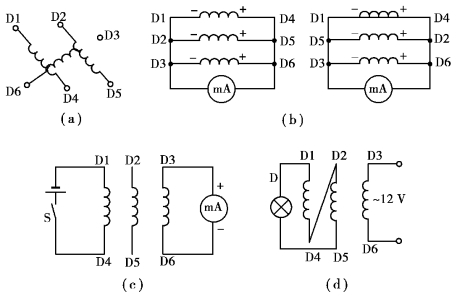

三相绕组首尾故障检查接线如图8.26 所示,其方法有如下三种。

①用万用表分出每相绕组的两个出线端,然后将三相绕组按图8.26(b)连接,用手转动电动机的转子,若万用表(置于毫安挡)指针不动,说明三相绕组首尾的连接正确;若万用表指针动了,则说明三相绕组的首尾有一相反了,应逐相对调后重新试验,直到万用表指针不动为止。

②按图8.26(c)接线,万用表置毫安挡。 开关S 接通的瞬间,若万用表指针正向偏转,说明接电池正极的一端与接万用表负极的一端是同名端;如果指针反向偏转,则接电池正极的一端与接万用表正极的一端是同名端。 做好标记后,再将万用表接到第三相的两个出线端试验,这样便可区分各相绕组的首和尾。

③用万用表分出每相绕组的两个出线端,先假设每相绕组的首尾,并按图8.26(d)接线。将一相绕组接通12 V 低压交流电,另两相绕组串联起来接36 V 灯泡,如果灯泡发亮,说明相连两相绕组首尾的假设是正确的;若灯泡不亮,则说明相连两相绕组不是首尾相连。 因此,这两相绕组的首尾便确定了,然后用同样的方法判断第三相。

图8.26 三相绕组首尾故障的检查方法

4)聚氨酯胶和耐磨胶修复电动机零部件的方法

①用聚氨酯胶修复电动机端盖裂缝

a.钻“止缝孔”。 用汽油清除裂缝周围的污垢,并在裂缝线的始末端点上钻“止缝孔”各1个,不要钻透,留壁厚约1 mm 以防胶液漏出。

b.开出“U”形斜面。 用凿子沿裂缝开出约135°的斜面,至“止缝孔”为止,斜面深度以端盖厚度的60%为宜。

c.清洁“U”形斜面的黏结面。 先用酒精湿润棉花粗擦黏结面(沿“U”形斜面的周围,宽度各为25 mm 为宜)2 ~3 次,再用丙酮润湿脱脂棉签,彻底清擦黏结面,越清洁越好。

d.选胶选用101 甲、乙两组聚氨酯胶,体积比为甲∶乙=2∶1。

e.调胶与涂胶在玻璃器皿中彻底拌匀,沿着“U”形斜面倒满黏结剂,与端盖表面平齐,用油漆刮刀加力擀平、压实、压紧。

f.固化用灯泡或电吹风加热,用水银温度计进行监视,将温度控制在100 ℃,2 h 后就能完成固化。

g.修整黏结面的表面先用锉刀后用砂布,将高出端盖表面的黏结剂锉去并砂平。

在被黏结的固化“U”形斜面上粘贴3 层玻璃布,可以起到补强作用。 具体做法是:将细薄玻璃布剪成35 mm×80 mm 的长方形条3 块放进烘箱里,将温度控制在180 ℃,1 h 后除去表层蜡状物,使织物具有良好的浸渍胶液的能力;将处理过的玻璃布浸渍在胶液中(也可将胶液倒在玻璃布上),用油漆刮刀来回刮涂几次,使之完全被胶液浸透,然后把涂有胶液的玻璃布贴在“U”形斜面上,用油漆刮刀来回擀平、压实;继续粘贴3 层,再用一面涂有硅油的铝板紧贴在玻璃布上,使之处于一定压力之下,以使黏结强度更高。

②用耐磨胶修复电动机端盖止口面

a.清洁端盖止口与机座止口。 当磨损的止口面氧化锈蚀时,可先用细钢丝刷将止口面刷除干净,然后再用400 号水砂纸擦光,直到止口面呈现金属光泽为止。 用汽油润湿棉团,先在两止口面上粗擦2 ~3 遍,再用丙酮精擦1 次,直至彻底清洁为止,然后晾干待粘。

b.测量端盖止口与机座止口的配合公差值。 在端盖止口和机座止口清洁处理后,用游标卡尺测量机座止口内径和端盖止口外径,以确定刮涂胶泥的厚度。

c.调胶。 将AR-4 耐磨胶黏剂甲、乙两组分别按体积比1∶1置于干燥清洁的玻璃器皿中调匀。

d.涂胶用塑料铲将胶涂在端盖止口和机座止口面上,来回涂刮2 ~3 遍,尽量使涂胶均匀一致,不得漏涂,并需在30 min 内涂完,要使止口尺寸大于配合尺寸1 mm。 黏结场所应清洁干燥,避免尘土、油污,否则将严重影响黏结质量。

e.固化在室温固化24 h 后,按技术标准将内外止口分别加工至配合尺寸,即可进行组装。

③耐磨胶修复端盖轴承孔

端盖轴承孔磨损会造成轴承与端盖轴孔的松动,应用耐磨胶黏结修复,与传统的机械修理方法相比,省工节料,性能良好。 具体修复方法如下:

a.车圆端盖轴承孔,其表面粗糙度Ra 值为60 μm 或40 μm,使表面凹凸适宜,为黏合创造条件。 控制轴承孔与轴承外径的配合间隙为0.5 mm。

b.清洁端盖轴承孔黏结面。 先用布蘸酒精粗擦3 遍,后用丙酮进行仔细精擦,将污垢彻底清除为止。

c.涂刷耐磨胶黏剂。 将AR-5 耐磨胶黏剂按甲∶乙两组体积比1∶1从软管中挤出,置于干燥清洁的镀锌钢板上调匀,用塑料铲将胶黏剂在0.5 h 内涂于端盖轴承孔位置上,其厚度在1 mm以上,力求均匀一致。

d.固化和车削。 在室温下固化24 h 后,按公差要求车端盖轴承孔达到配合尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。