(1)利用仪表确定故障

1)线路故障的确定

利用仪表确定故障的方法称为检测法,比较常用的仪表是万用表。 使用万用表,通过对电压、电阻、电流等参数的测量,根据测得的参数变化情况,即可判断电路的通断情况,进而找出故障部位。

①电阻测量法

A.分阶测量法

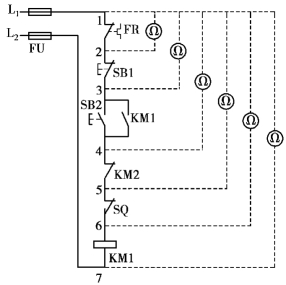

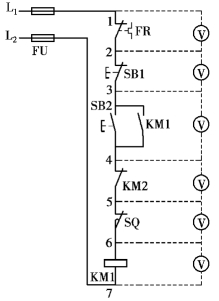

例8.1 电路故障现象:如图8.3 所示,按下启动按钮SB2,接触器KM1 不吸合。

图8.3 电阻分阶测量法

测量方法:首先要断开电源,然后将万用表的选择开关转至电阻“Ω”挡。 按下SB2 不放松,测量1—7 两点间的电阻,如电阻值为无穷大,说明电路断路。 再分步测量1—2、1—3、1—4、1—5、1—6 各点间的电阻值,当测量到某标号间的电阻值突然增大,则说明该点的触头或连接导线接触不良或断路。

不同电气元件及导线的电阻值不同,因此,判定电路及元器件是否有故障的电阻值也不相同。 如测量一个熔断器管座两端,若其阻值小于0.5 Ω,则认为是正常的;若阻值大于10 kΩ 认为是断线不通;若阻值为几欧或更大,则可认为是接触不良。 但这个标准对于其他元件或导线是不适用的。 表8.1 列出了常用元器件及导线的阻值范围,供使用中参考。

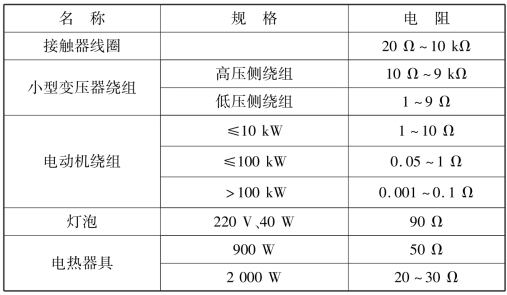

表8.1 常用元器件及导线的阻值范围

续表

B.分段测量法

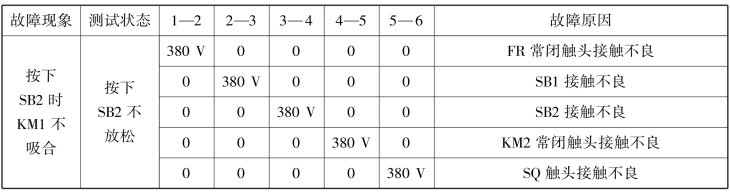

例8.1 故障的电阻分段测量法如图8.4 所示。 测量时,首先切断电源,按下启动按钮SB2,然后逐段测量相邻两标号点1—2、2—3、3—4、4—5、5—6 间的电阻值。 如测得某两点间的电阻值很大,说明该段的触头接触不良或导线断路。 例如,当测得2—3 两点间的电阻值很大时,说明停止按钮SB1 接触不良或连接导线断路。

图8.4 电阻的分段测量法

电阻测量法具有安全性好的优点,使用该方法时应注意以下三点:

a.一定要断开电源。

b.如被测电路与其他电路并联时,必须将该电路与其他电路断开,否则会影响所测电阻值的准确性。

c.测量高电阻值电器元件时,将万用表的选择开关旋至适合的“Ω”挡。

②电压测量法

A.分阶测量法

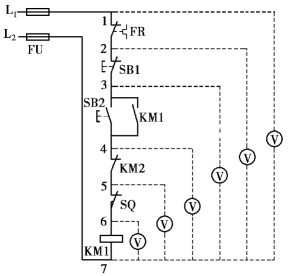

电压的分阶测量法如图8.5 所示,测量时,将万用表转至交流电压500 V 挡位上。

图8.5 电压的分阶测量法

例8.2 电路故障现象:按下启动按钮SB2 接触器KM1 不吸合。

测量方法:首先用万用表测量1—7 两点间的电压,若电路正常应为正常电压(本例设为380 V);然后,按下启动按钮不放,同时将黑色表棒接到点7 上,红色表棒按点6、5、4、3、2 标号依次向前移动,分别测量7—6、7—5、7—4、7—3、7—2 各阶之间的电压。 电路正常情况下,各阶的电压值均为380 V。 如测到7—6 之间无电压,说明是断路故障,此时,可将红色表棒向前移,当移至某点(如点2)时电压正常,说明点2 以前的触头或接线是完好的,而点2 以后的触头或连线有断路。 一般此点(点2)后第一个触头(即刚跨过的停止按钮SB1 的触头)连接线断路。 根据各阶电压值检查故障可参照表8.2 进行。

表8.2 分阶测量法所测电压值及故障原因

这种测量方法像上台阶一样,因而称为分阶测量法。 分阶测量法既可向上测量(即由点7 向点1 测量),又可向下测量(即依次测量1—2、1—3、1—4、1—5、1—6)。 向下测量时,若测得的各阶电压等于电源电压,则说明刚测过的触头或连接导线有断路故障。

B.分段测量法

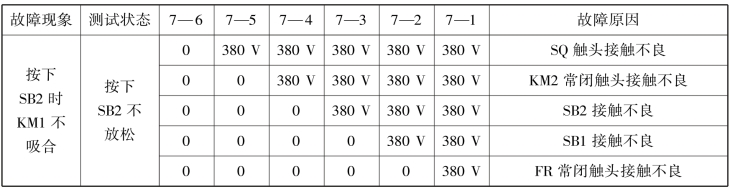

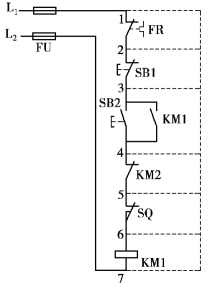

例8.2 故障的电压分段测量法如图8.6 所示。

图8.6 电压的分段测量法

先用万用表测试1—7 两点,电压值为380 V,说明电源电压正常;然后将万用表红、黑两根表棒逐段测量相邻两标号点1—2、2—3、3—4、4—5、5—6、6—7 间的电压。 若电路正常,则除6—7 两点间的电压等于380 V 之外,其他任何相邻两点间的电压值均为零。 如测量到某相邻两点间的电压为380 V 时,说明这两点间所包含的触头、连接导线接触不良或有断路。 如若标号4—5 两点间的电压为380 V,说明接触器KM2 的常闭触头接触不良。 其详细测量方法见表8.3。

表8.3 分段测量法所测电压值及故障原因

图8.7 局部短接法

C.利用短接法确定故障

短接法是用一根绝缘良好的导线,将所怀疑的部位短接,如电路突然接通,就说明该处断路。 短接法有以下两种:

a.局部短接法

用局部短接法检查上例故障的方法,如图8.7 所示。

检查前先用万用表测量1—7 两点间的电压值,若电压正常,可按下启动按钮SB2 不放松,然后用一根绝缘好的导线,分别短接到某两点时,如短接1—2、2—3、3—4、4—5、5—6。 当短接到某两点时,接触器KM1 吸合,说明断路故障就在这两点之间。 具体短接部位及故障原因,见表8.4。

表8.4 局部短接法短接部位及故障原因

b.长短接法

长短接法是指一次短接两个或多个触头来检查故障的方法,如图8.8 所示。

例8.2 中,当FR 的常闭触头和SB1 的常闭触头同时接触不良,如用上述局部短接法短接1—2 点,按下启动按钮SB2,KM1 仍然不会吸合,故可能会造成判断错误。 而采用长短接法将1—6 短接,如KM1 吸合,说明1—6 这段电路上有断路故障,然后再用局部短接法来逐段找出故障点。

长短接法的另一个作用是可将找故障点缩小到一个较小的范围。 例如,第一次先短接3—6,KM1 不吸合,再短接1—3,此时KM1 吸合,这说明故障在1—3 间范围内。 因此,利用长、短结合的短接法,能很快地排除电路的断路故障。

使用短接法检查故障时应注意:短接法是用手拿绝缘导线带电操作的,一定要注意安全,避免触电事故发生;短接法只适用于检查压降极小的导线和触头之类的断路故障,对于压降较大的电器(如电阻、线圈、绕组等)断路故障,不能采用短接法,否则会出现短路故障。 在确保电气设备或机械部位不会出现事故的情况下,才能使用短接法。

2)元件故障的查找确定

①电阻元件故障的查找

电阻元件的参数有电阻和功率,对怀疑有故障的电阻元件,可通过测量其本身的电阻加以判定。 测量电阻值时,应在电路断开电源的情况下进行,且被测电阻元件最好与原电路脱离,以免因其他电路的分流作用使流过电流表的电流增大,影响测量的准确性。

图8.8 长短接法

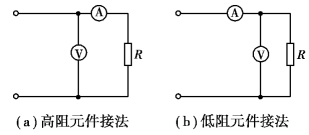

图8.9 伏安法测电阻接线方式

测量电阻元件的热态电阻采用伏安法,即在电阻元件回路中串接一只电流表、并联一只电压表,在正常工作状态下,分别读出二者数值,然后按欧姆定律求出电阻值。 考虑电流表和电压表内阻的影响,对高阻元件和低阻元件应采用不同的接法,如图8.9 所示。

对于阻值较小且需要精确测量的电阻阻值,应采用电桥法进行测量。(https://www.xing528.com)

10 Ω 以上可使用单臂电桥,10 Ω 以下应使用双臂电桥。 所测电阻为

![]()

式中 R——被测电阻,Ω;

k——电桥倍率;

r——电桥可调电阻值。

②电容元件的故障查找

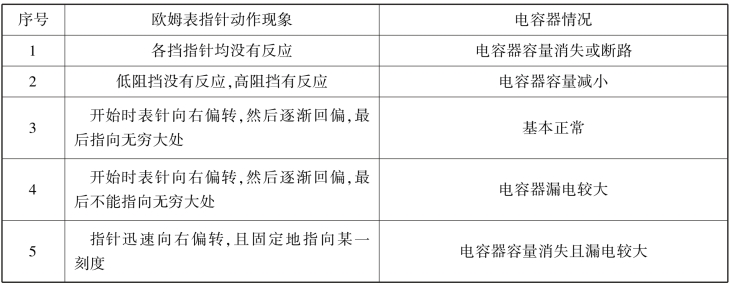

电容元件的参数有容量、耐压、漏电阻、损耗角等,一般只需测量容量和漏电阻(或漏电流)两个参数,如满足要求,则可认为元件正常。 测电容的容量可用欧姆表,根据刚加电瞬间指针的偏摆幅度,大致估计出电容的大小,等指针稳定后,指针的读数即为漏电阻。 若要精确测量,需使用专门的测电容仪表。 用欧姆表测电容时的故障判断见表8.5。

表8.5 用欧姆表测电容时的故障判断

续表

③电感元件的故障查找

电感元件的基本参数有电感、电阻、功率和电压等。 在实际测量时,一般可只核对直流电阻和交流电抗,如无异常,则可认为电感元件没有故障。 电感元件的测量方法有以下两种:

a.欧姆表的测量法中由于电感元件可以等效为一个纯电阻和纯电感的组合,因此可以用欧姆表大致估算电感量的大小。 表的指针向右偏转的速度越快,说明电感量越小;指针向右偏转的速度越慢,说明电感量越大;当指针稳定后,所指示的数值即为电感元件的直流电阻值。

b.为了实现对电感元件的准确测量,除可采用专门的仪器外,还可使用伏安法。 伏安法的接线与测电阻时的伏安法接线基本相同。 其计算公式为

![]()

式中 Z——测量频率下的阻抗,Ω;

U——交流电压,V;

I——交流电流,A。

电感元件的阻抗与直流电阻和交流电抗之间的关系为

![]()

式中 XL——测量频率下的电抗,Ω;

R——直流电阻,Ω。

而电感元件的电感量与电抗之间的关系为

式中 L——电感元件的电感量,H;

ω——测量频率对应的角速度,rad/s;

f——测量频率,Hz。

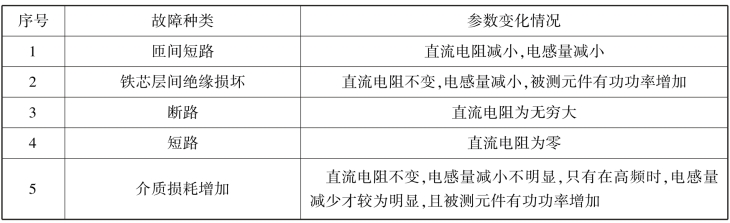

按照以上公式,可以根据测得的直流电阻和交流电抗,求出电感元件的电感量,判断出电感元件的好坏。 电感元件故障与参数变化见表8.6。

表8.6 电感元件故障与参数变化

(2)利用经验确定故障

利用经验确定故障主要表现在以下九个方面:

1)弹性活动部件法

弹性活动部件法主要用于活动部件,如接触器的衔铁、行程开关的滑轮臂、按钮等的故障检查。 这种方法通过反复弹压活动部件,检查哪些部件动作灵活,哪些有问题,以找出故障部位。 另外,通过对弹性活动件的反复弹压,会使一些接触不良的触头得到摩擦,达到接触、导通的目的。 例如,对于长期没有启用的控制系统,启用前采用弹压活动部件法全部动作一次,可消除动作卡滞与触头氧化现象。 对于因环境污物较多或潮气较大而造成的故障,也应使用这一方法。 但必须注意,采用这种方法,故障的排除常常是不彻底的,要彻底排除故障还需采用另外的措施。

2)电路敲击法

电路敲击法是在电路带电状态下进行故障确定的。 检查时,可用一只小的橡皮锤轻轻敲击工作中的元件。 如果电路故障突然排除,或者故障突然出现,都说明被敲击元件附近或者是被敲击元件本身存在接触不良现象。

3)黑暗观察法

电路存在接触不良故障时,在电源电压作用下,常产生火花并伴随着一定的声响。 因为火花和声音一般比较微弱,所以,应在比较黑暗和安静的情况下,观察电路有无火花产生,聆听是否有放电时的“嘶嘶”声或“噼啪”声。 如果有火花产生,则可以肯定产生火花的地方存在接触不良或放电击穿的故障。

4)非接触测温法

温度异常时,元件性能常发生改变,同时元件温度的异常也反映了元件本身存在过载、内部短路等现象。 在实际中,可采用感温贴片或红外辐射测温计进行温度测量。 感温贴片是一种温致变色的薄膜,具有一定的变色温度点,超过这一温度,感温贴片就会改变颜色(如鲜红色)。 将具有不同变色温度点的感温贴片贴在一起,通过颜色的变化情况,就可以直接读出温度值。 目前生产的感温贴片通常是每5 ℃一个等级,因此,用感温贴片可读出±5 ℃的温度值。

5)元件替换法

对被怀疑有故障的元件,可采用替换的方法进行验证。 如果故障依旧,说明故障点怀疑不准,可能该元件没有问题。 如果故障排除,则与该元件相关的电路部分存在故障,应加以确认。

6)对比法

如果电路有两个或两个以上的相同部分时,可以对两部分的工作情况进行对比。 因为两个部分同时发生相同故障的可能性很小,所以,通过比较可以方便地测出各种情况下的参数差异,通过合理分析即可确定故障范围和故障情况。 例如,根据相同元件的发热情况、振动情况以及电流、电压、电阻及其他数据,可以确定该元件是否过载、电磁部分是否损坏、线圈绕组是否有匝间短路、电源部分是否正常等。

7)交换法

当有两个及以上相同的电气控制系统时,可将系统分成几个部分,对不同系统的部件进行交换。 当换到某一部分时,电路恢复正常工作,而将故障部分换到其他设备上时,该设备也出现了相同的故障,则说明故障就在该部分。 同理,当控制电路内部存在相同元件时,也可将相同元件调换位置,检查相应元件对应的功能是否得到恢复,故障是否又转到另外的部分。如果故障转到另外的部分,则说明调换元件存在故障;如果故障没有变化,则说明故障与调换元件没有关系。

8)加热法

当电气故障与开机时间呈一定的对应关系时,可采用加热法促使故障更加明显。 由于随着开机时间的增加,电气线路内部的温度上升,在温度的作用下,电气线路中的故障元件的电气性能将发生改变,从而引起故障。 因此,采用加热法,可起到诱发故障的作用。 具体做法是:使用电吹风或其他加热方式,对怀疑元件进行局部加热,从而起到确定故障点的作用。 如果诱发故障,则说明被怀疑元件存在故障;如果没有诱发故障,则说明被怀疑元件可能没有故障。 使用这一方法时应注意安全,加热面不要太大,温度不能过高,以达到电路正常工作时所能达到的最高温度为限,否则,可能会造成绝缘材料及其他元件损坏。

9)分割法

首先将电路分成几个相互独立的部分,弄清其间的联系方式,再对各部分电路进行检测,确定故障的大致范围;然后再将电路存在故障的部分细分,对每一小部分再进行检测,确定故障的范围,继续细分至每一个支路,最终将故障查出来。

(3)电气故障的快速查找法

工作中有时很小的一个故障查找也十分费力,特别是走线分布复杂、控制功能多样、元件多、分布广的无图纸线路,要查找故障的难度就更大。 当遇到这种情况时,发生故障后为快速查找,可按以下步骤进行。

1)检查线路状况

由于布线工艺的要求,故障常发生在导线的接头处,导线中间极少发生,因此,可首先检查导线接头,看有无导线松脱、氧化、烧黑等现象,并适当用力晃动导线,再紧固压紧螺钉。 如有接触不良,应立即接好;如导线松脱,可首先恢复;然后检查是否有明显的损伤元件,如烧焦、变形等,当遇到这类元件,应及时更换,以缩小故障范围,便于下一步故障的查找。

2)检查电源情况

控制电路检查无误后,方可通电检查,通电时主要检查外部电源是否缺相,电压是否正常,必要时可检查相序和频率。 查看熔断器是否正常是检查电源的一个很重要的方法,在控制电路电源故障中,熔断器故障占了相当比例。 电源正常后,如果控制电路仍有故障,可进行下一步骤检查。

3)对易查件进行检查

检查按钮按下时,动合触头、动断触头是否有该通不通、该断不断的现象,接触器动作是否灵活,触头接触是否良好,保护元件是否动作等,必要时可多次操作进行验证。 一般触头闭合时,接触电阻小于15 Ω,即认为是导通状态,大于100 kΩ,则认为是断开状态。 如果没有外电路影响,阻值又介于15 Ω ~100 kΩ,则应进行处理,以消除绝缘不良或接触不良的现象。

对于行程开关和其他检测元件,要试验其动作是否正常灵活,输出信号是否正常。 因为它们是自动控制电路动作的依据,状态若不正常,则整个控制系统工作也不会正常。

经过以上检查后,如果仍不能解决问题,那就需要按图分析查线计算了。 应按主回路确定元件名称、性质和功能,以便为控制回路粗略地划分功能范围提供条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。