(1)液压元件的安装要求

修复或新更换的液压元件经测试合格后才可进行安装。 安装前,液压元件应进行清洁,并准备好安装工具,按设计图纸的规定和要求进行安装。

1)液压泵的安装要求

①液压泵的轴与电动机轴的同轴度误差应在0.1 mm 以内,倾斜角不得大于1°。 安装联轴节时,不应敲打,以免损坏泵内零件。 安装须正确、牢靠。

②安装时,应注意液压泵轴与电动机轴的旋转方向必须是泵要求的方向。

③紧固液压泵、电动机或传动机构的地角螺栓时,螺栓受力应均匀并牢固可靠。

④用手转动联轴节时,应感觉到液压泵转动轻松,无卡阻或异常现象,然后才可以配管。

2)液压缸的安装要求

①安装前,要严格检查液压缸本身的装配质量,确认装配质量合格后,才能进行安装。

②将液压缸活塞杆伸出并与被带动的机构(工作台)连接,用手推、拉工作台往复数次,并保证液压缸中心与移动机构(工作台)导轨面的平行度误差在0.1 mm 以内。

③液压缸活塞杆带动工作台移动时要做到灵活轻便,在整个行程中任何局部均无卡滞现象。 调整好后,将紧固螺钉拧紧,并应牢固可靠。

3)液压阀的安装要求

①检查板式阀结合面的平直度和安装密封件沟槽的加工尺寸和质量,若有缺陷,应修复或更换。

②要注意进、出、回、控、泄等油口的位置,防止装错。 换向阀以水平安装较好。

③要对密封件质量精心检查,不要装错,避免在安装时损坏;紧固螺钉拧紧时,受力要均匀;对高压元件要注意螺钉的材质和质量,不合要求的螺钉不得使用。

④要注意清洁,不能戴手套进行安装,不能用纤维织品擦拭安装结合面,防止纤维类脏物侵入阀内。

⑤阀安装完毕应进行检查。 用手推动换向阀滑阀,要达到复位灵活、正确;换向阀阀芯的位置尽量处于原理图上所示的位置状态;调压阀的调节螺钉应处于放松状态;调速阀的调节手轮应处于节流口较小开口状态;还应检查一下应该堵住的油孔是否堵上了,该安装油管的油口是否都安装了。

4)蓄能器安装要求

①安装前先将瓶内的气体放净,不能带气进行搬运或安装。

②蓄能器作为缓冲作用时,应将蓄能器尽可能垂直安装于靠近产生冲击的装置,油口应向下。

③为了便于蓄能器的检修和充气,必须在通油口的管道上安装截止阀。

④检查蓄能器连接口螺纹是否损坏,若有异常不准使用,油管接头、气管接头都要连接牢固可靠。

⑤直接安装于管路上的蓄能器,要用支承板牢固地支撑,以防产生“跳跃”事故。

(2)液压管道安装

液压管道安装一般分为两次:第一次为预安装,第二次为正式安装。 管道安装质量好坏将影响整个液压系统的工作性能,因此,对各种管道的配管和安装均有不同的要求。

1)钢管

①配管方法

A.检查钢管质量

首先应检查钢管材料、尺寸和质量是否符合设计规定;然后检查外观是否有严重压扁、弯曲或有裂缝,内外壁表面上是否有腐蚀。 不符合要求或有严重缺陷的管子不得使用。

B.测量配管尺寸

对已就位的液压泵、液压阀板、主机、辅机及有关部位的位置应仔细测量,力求准确。 形状复杂的管子可先做一个样板,然后按尺寸或样板切割管子。

C.弯管

根据管路布置图或施工现场情况弯管时,一般先做成样板,然后再按样板弯制管子。 根据钢管的外径、弯曲角度和弯曲半径确定冷弯、热弯或焊弯。

a.冷弯法

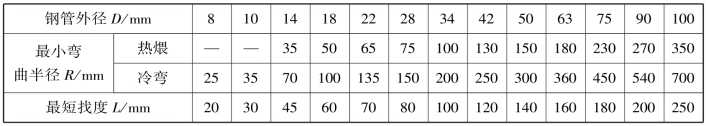

管子通径在25 mm 以内时,可用手动弯管机弯制;管子通径为25 ~50 mm 时,可用机动弯管机弯制。 钢管的最小弯曲半径见表7.5。(https://www.xing528.com)

表7.5 钢管最小弯曲半径

b.热煨法

管子通径为D≥50 mm 时,一般采用热煨法。 由于热煨管子容易变形,因此在管内必须填实干燥的砂子,以防止煨弯时管子被压扁、起皮。 灌砂还能延长管子的冷却时间,使冷却速度均匀。 灌砂时,先用木塞堵住管子一端,装入洁净、干燥、直径为3 ~4 mm 的砂子,使管内无空隙,装满后需用塞子堵住另一端;然后将管子加热到850 ~950 ℃,加热过程中要经常转动管子,使其受热均匀,并在管子上面加盖用薄钢板做的保温罩。 煨弯时可用人力或动力机械,直径大于65 mm 时,一般使用动力机械煨制。 等弯管冷却后,再进行清砂。

c.焊制法

管子通径为D>120 mm 时,用焊制法较多。 推荐选用弯曲半径R=(1 ﹣1.5)D。 焊制弯头要严格检查焊缝质量,不得有缺陷,并将焊渣等杂物清除干净。

D.耐压试验

对所有焊接的管道都要进行耐压试验。 试验时,先将管子内的空气排净,然后分阶段进行加压。 第一步加压至工作压力50%左右,保压3 min;第二步加压至工作压力,保压3 min;第三步加压至工作压力的1.5 倍,保压3 min。 每次加压检查焊缝质量均无异常,被试管件可认为合格。

E.管子酸洗

钢管焊接后要进行酸洗,酸洗液可选用10%硝酸或20%硫酸溶液或用盐酸溶液,钢管酸洗之后要用温水清洗并烘干或吹干。

②安装要求

a.安装管道必须按设计图纸或实际位置合理布置。

b.安装时,要将经过酸洗的管子用气吹干净。

c.安装时,管接头、法兰都应进行质量检查,合格件要用煤油清洗和用气吹干净。

d.管道连接时,不得强压对接口,管子与连接件对接口应达到内壁整齐,局部错口不得超过管子壁厚的10%。

e.各管子接头连接要牢固,各结合面密封要严密,不得有外漏。

f.管子的交叉尽量少。 对于平行或交叉的管子之间、管子和设备主体之间必须相距12 mm 以上的间隙,防止互相干扰和避免振动时引起敲击。 整机(或全条自动线)管子排列要整齐、美观、牢固,并便于拆装和维修。 对连接管道较长的管子,应分段安装并在中间增设中间接头,以便于拆装。 法兰盘端面应与管子中心线垂直。

g.加工弯曲的管道,其弯曲半径按表7.5 规定。 两段弯曲管道的焊接配管不能在圆弧部位焊接,必须在平直部位焊接。

h.压力油管安装必须牢固、可靠和稳定。 在容易产生振动的地方,要加橡胶垫或木块减振。 管道安装后要在管子上相隔一定距离的地方安装管夹和固定支架,防止管道振动。

i.安装时,要精心检查密封件质量,不符合要求的密封件不得使用。 安装密封件时,要注意唇口方向;安装时,不要划伤或损坏密封件。

2)高压软管

①配管方法

A.检查软管质量

要查明软管通径、钢丝层数和成套软管的规格尺寸,是否符合设计规定;检查胶管内外径表面,是否有脱胶、老化、破损等缺陷,有严重缺陷的不得使用。

B.测量配管长度

管子长度要根据已就位的主机、辅机及有关部位的位置进行测量,并稍有富余。 软管接上后,要避免软管受拉或扭曲。 软管安装时的弯曲半径应大于软管外径的9 倍,软管的弯曲半径中心距离接头为软管外径的6 倍。

a.软管装配

软管接头种类有可拆卸式、不可拆卸式和对壳式。 软管与接头装配时要注意胶管的压缩量,并根据胶管内径和胶管钢丝层外径的变化和具体的接头形式进行计算,压缩率应符合规定要求。 接头装配时,先将胶管外胶削去一段(为扣压长度),再将外胶按1 ∶5 斜角磨去,但不得损伤钢丝。 装入时,在胶管内壁上涂润滑油,然后平整地拧入接头体内,不能有胶管钢丝层外露现象,胶管内壁不能损伤和出现余胶堵住现象。

b.清洗

对每根软管都要用气吹净,并将管接头两端用塑料布包住,以免侵入脏物。

②安装要求

a.由于软管在工作压力变动下有﹣4% ~﹢2%的伸缩变化,因此,安装时管子不允许出现拉紧状态。

b.胶管不允许有扭曲现象。

c.要在胶管外表面加导向保护装置,如用钢丝或钢板保护。

d.要避免接头处急剧弯曲,装配时弯曲半径应大于软管外径的9 倍,软管的弯曲中心距接头距离为直径的6 倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。