(1)齿轮泵的故障与修理

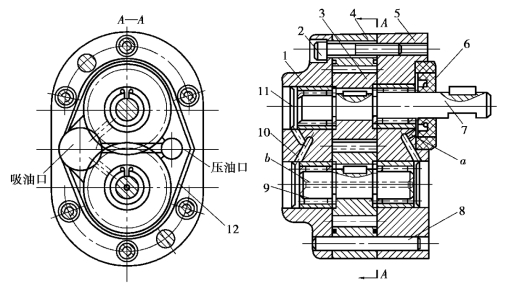

齿轮泵是应用最为广泛的液压泵。 CB-B 型外啮合齿轮泵结构如图7.2 所示。

1)齿轮泵的常见故障及排除方法

齿轮泵的常见故障及排除方法见表7.1。

2)齿轮泵主要零件的修理方法

①齿轮的修理

齿轮泵工作时,啮合齿轮以一定方向旋转,一个齿的两侧齿形面只有一面相啮合工作。当齿轮的啮合表面磨损不严重时,可用油石将磨损处产生的毛刺修整掉,如无结构限制,再将两只齿轮翻转安装,利用其原来非啮合的齿面进行工作,可以延长啮合齿轮的使用寿命。 当齿轮的啮合表面磨损较多或有较深的沟槽时,则需更换齿轮。

齿轮经过长期使用后,齿轮外圆处因受不平衡径向液压力作用,偏向一边与泵体内孔摩擦而产生磨损及刮伤,使径向间隙增大。 磨损较轻时,继续使用;情况严重时,应更换齿轮。

齿轮两侧端面与前后端盖及轴承外圈因有相对运动而磨损。 当磨损不严重时,只需用研磨方法将痕迹研磨去并抛光,即可重新使用。 若磨损严重,则需将两只齿轮同时放在平面磨床上修磨,表面粗糙度Ra 值为1.25 μm,端面与孔中心线的垂直度在0.005 mm 以内,并用油石将锐边修钝。

图7.2 CB-B 型外啮合齿轮泵结构图

1,5—端盖;2—螺钉;3—齿轮;4—泵体;6—密封圈;7—主动轴;8—圆柱销;9—从动轴;10—泄漏小孔;11—压盖;12—卸荷槽;a,b—泄漏通道

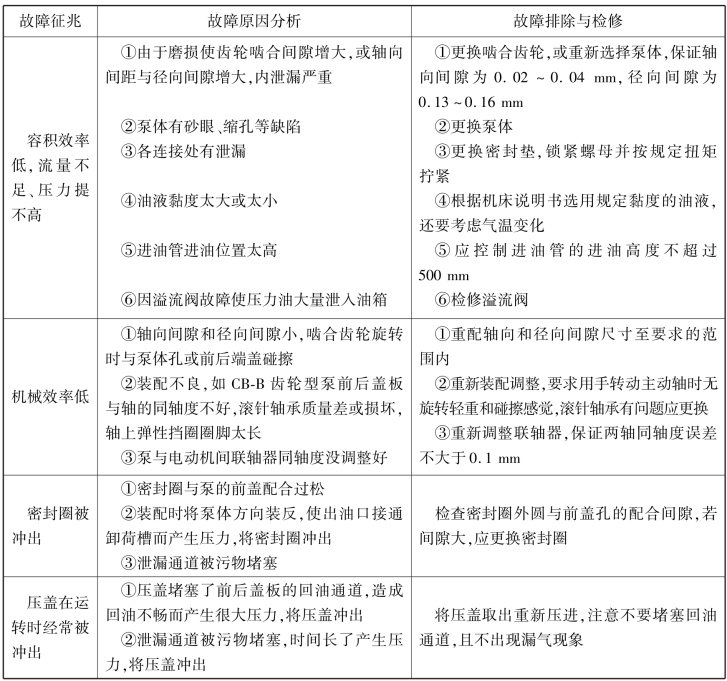

表7.1 齿轮泵的常见故障及其排除方法

续表

②泵体的修理

由于修磨两齿轮端面,使齿轮厚度变薄,这时应根据齿轮实际厚度,配合泵体端面,以保证齿轮的轴向间隙在规定的范围内。

泵体内孔与齿轮外圆有较大间隙,一般磨损不大,若发生轻微磨损或刮伤时,只需用金相砂纸修复即可使用。 若由于启动时压力冲击而使齿轮外圆与泵体内孔摩擦而使内孔产生较大磨损时,需更换新的泵体。

由于齿轮和轴受到高压油单方向作用,而使泵体内壁的磨损多发生在吸油腔一侧,磨损量不应大于0.05 mm。 磨损后可用刷镀修复,修复后其圆度、圆柱度误差应小于0.01 mm,表面粗糙度Ra 值为0.8 μm。

③传动轴的修理

齿轮泵长短轴与滚针轴承相接触处会产生磨损,长轴外圆与密封圈接触处也会产生磨损。 若磨损比较轻微,则用金相砂纸修光后继续使用。 当磨损较严重时,可用电镀或刷镀技术修复。 若损坏严重,则需调换新轴。

④轴承圈的修理

滚针轴承圈的磨损发生在与滚针接触的内孔和齿轮接触的端面处。 内孔磨损较严重时,一般更换轴承圈,也可采用内圆磨削增大孔径,应保证孔的圆度和圆柱度误差不大于0.005 mm,再根据轴承圈内孔和传动轴外圆的实际尺寸选择合适的滚针。

当轴承圈端面磨损或拉毛时,可将4 个轴承圈放在平面磨床上,以不接触齿轮的端面为基准,磨削轴承圈的另一端面即可。

⑤端盖的修理

端盖与齿轮端面相对应的表面会产生磨损和擦伤,形成圆形磨痕。 端盖磨损后,采用磨削或研磨方法修复平整,应保证端面与孔的中心线的垂直度,平面表面粗糙度Ra 值为1.25 μm。

(2)叶片泵的故障与修理

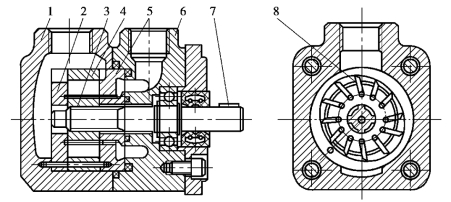

YB 型叶片泵结构如图7.3 所示。

图7.3 YB 型叶片泵结构图

1—左体壳;2—配油盘;3—转子;4—定子;5—配油盘;6—右体壳;7—花键轴;8—叶片

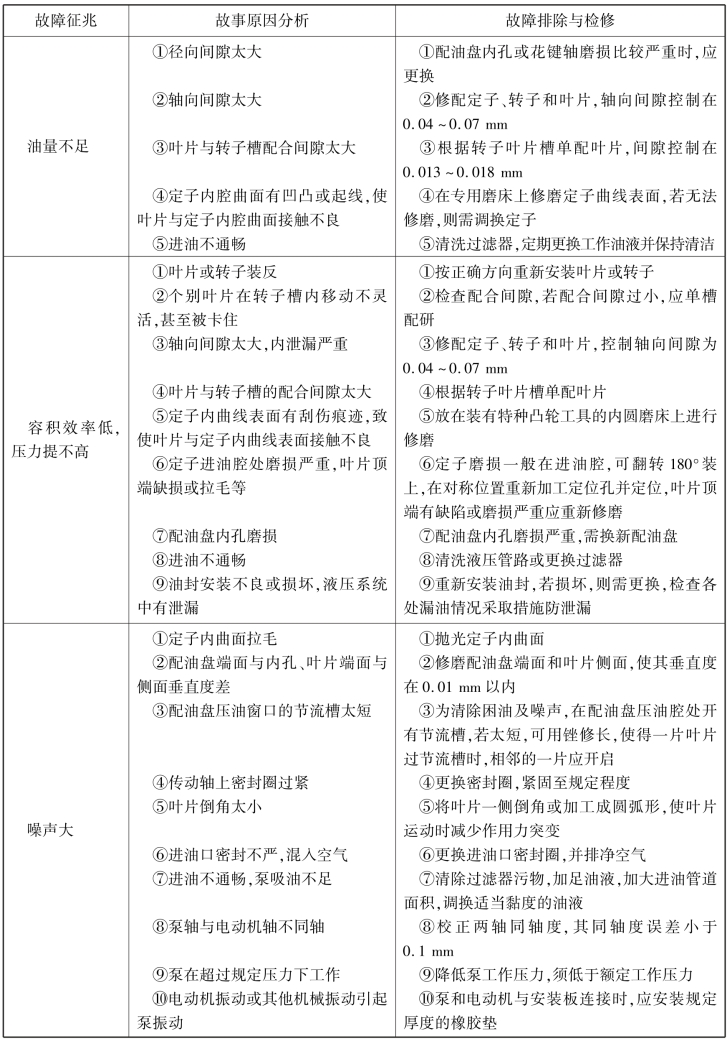

1)叶片泵的常见故障及排除方法

叶片泵的常见故障及排除方法见表7.2。

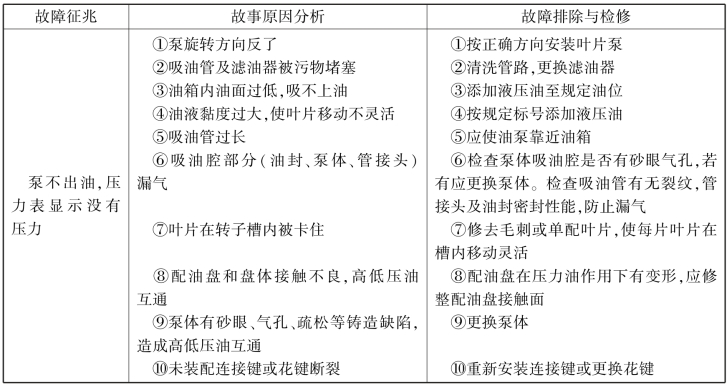

表7.2 叶片泵常见故障及排除方法

(https://www.xing528.com)

(https://www.xing528.com)

续表

2)叶片泵主要零件的修理

①定子的修理

当叶片泵工作时,叶片在压力油和离心力作用下,紧靠在定子内表面上,叶片与定子内表面接触压力大而产生磨损,特别是吸油腔部分,叶片根部有较高的压力油顶住,其内曲面最易磨损。

定子内曲线表面磨损出现沟痕时,可先用粗砂纸磨平,消除沟痕,再用细砂纸抛光。 若磨损严重或表面呈锯齿状时,可放在数控或专用的内圆磨床上修复,定子修理后,内表面与端面垂直度为0.008 mm,表面粗糙度Ra 值为0.4 μm。 若无磨床进行修复时,需更换新定子。

由于双作用叶片泵定子内表面由4 段圆弧和4 段过渡曲面线构成且对称。 可以采用一种简单的方法,就是将定子翻转180°安装,并在对称位置重新加工定位孔,使定子上原来的吸油腔变为压油腔。

②转子的修理

转子两端面与配油盘端面有相对运动,容易产生磨损。 端面磨损后间隙增大,内部泄漏增加,磨损不严重时,可用油石将拉毛处修光、研磨,或在平板上研磨平整。 若磨损严重时,应将转子放在磨床上修磨两端面,消除磨损痕迹,两端面的平行度为0.008 mm,表面粗糙度Ra值为0.16 μm,端面与孔的垂直度为0.01 mm。

应注意转子端面磨削后也应对定子端面进行磨削,以保证转子与配油盘之间的正常间隙为0.04 ~0. 07 mm;同时,应对叶片宽度接转子宽度配磨,并保证叶片宽度小于转子宽度0.005 mm。

转子的叶片槽因叶片在槽内频繁地往复运动,磨损量较大引起油液内泄。 叶片槽磨损后,可在工具磨床上用超薄砂轮修磨,两侧面平行度误差为0.01 mm,粗糙度Ra 值为0.1 μm,再单配叶片,以保证其配合间隙在0.013 ~0.018 mm。 若叶片在槽内运动不够灵活,可用研磨的方法修复。

③叶片的修理

叶片与定子内曲线表面接触的顶端和与配油盘有相对运动的两侧面最容易磨损。 磨损后,可用专用夹具装夹,磨修其顶部的倒角及两侧面。 修磨后,需用油石修去毛刺。

叶片与转子槽接触的两平面磨损较缓慢,如有磨损,可放在平面磨床上进行修磨或进行研磨,应保证叶片与槽的配合间隙为0.013 ~0.018 mm,否则需要更换新的叶片再配磨或配研。

④配油盘的修理

配油盘的端面和内孔最易磨损,端面磨损轻微时,可在平板上研磨平整;磨损较为严重时,可采取切削加工方法修复,应保证端面与内孔的垂直度为0.01 mm,与转子接触平面的平面度为0.005 ~0.01 mm,端面粗糙度Ra 值为0.2 μm。 配油盘内孔磨损不多时,用金相砂纸磨光;磨损严重时,可采用扩孔镶套再加工到尺寸的方法,也可调换新的配油盘。

(3)柱塞泵的故障与修理

1)柱塞泵的主要故障

柱塞泵的主要故障是吸油量不足,以及形不成压力。 引起故障的主要原因如下:

①柱塞泵内有关零件的磨损

柱塞与柱塞孔、缸体与配油盘最易磨损,磨损使间隙增大,内泄漏严重。

②柱塞泵变量机构动作失灵

柱塞泵伺服滑阀磨损、间隙太大或其他有关零件的损坏,使流量调节机构不能准确调节输出流量。

③泵的装配不良

主要零件的配合间隙太大或太小、密封圈安装不当、螺钉紧固力不均匀等装配原因,也会引起吸油不足,形不成压力。

2)柱塞泵主要零件的修理

①缸体修理

缸体上柱塞孔的修复,可使用研磨棒研磨,消除孔径的不圆度和锥度,经过抛光后再配柱塞。 柱塞可以电镀、刷镀和喷镀。 缸体与配油盘接触端面的修复,可在磨床上精磨,然后用抛光膏抛光。 加工后粗糙度Ra 值为0.2 μm,端面平面度误差应在0.005 mm以内。

②配油盘的修理

配油盘的配油面必须保证与缸体接触面接触达85%。 使用中产生磨损,出现磨痕数量不超过3 个,环行刮伤深度为0.01 ~0.08 mm,经研磨修复后仍可使用。

修理方法:将配油盘放在二级精度平板上,用氧化铝研磨,边研磨边测平面度和两面平行度,然后在煤油中洗净,再抛光。 端面修磨后表面粗糙度Ra 的值为0.05 ~0.2 μm,以利于储存润滑油,修后端面平面度误差应在0.005 mm 以内,两端面平行度误差不大于0.01 mm。

3)斜盘与滑靴的修理

斜盘与滑靴接触的表面会产生磨损和划痕。 可在平板上研磨,使Ra 值为0.08 μm,平面度误差在0.005 mm 之内。

球头松动的柱塞滑靴,当轴向窜动量不大于0.15 mm 时,可使用专用工具推压或滚合,边推压(滚合)边用手转动。 推拉柱塞杆,直到滑靴与球面配合间隙不大于0.03 mm。

液压泵的密封圈、弹簧也是容易损坏的零件,在液压泵的修理中,应选择符合标准的元件进行更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。