电刷镀是在工件表面快速沉积金属的技术,其本质是电镀。 电刷镀时,依靠一个与阳极接触的垫或刷提供所需要的电解液,垫或刷在工件(阴极)上移动而得到所需要的镀层。

电刷镀主要用于修复磨损零件表面和局部损伤,而且能够改善零件表面的耐磨、耐蚀和导电等性能,还可完成槽镀难以完成的项目等。

电刷镀的结合强度高,镀层厚度可以控制,设备和工艺简单,可现场修复,能够满足多种维修性能的要求。 电刷镀技术发展迅速,已得到广泛应用。

(1)电刷镀工作原理

电刷镀工作原理如图6.13 所示。 镀笔与电源的正极连接,作为电刷镀的阳极,将处理好的工件与电刷镀的负极连接,作为电刷镀的阴极。 镀笔以一定的相对速度在工件表面上移动,并保持一定的压力。 在镀笔与工件接触部位,镀液中的金属离子在电场力的作用下向工件表面迁移,从工件表面获得电子被还原成金属原子,这些金属原子沉积结晶形成镀层。 随着刷镀时间的延长,镀层逐渐增厚,直至达到所需厚度。

图6.13 电刷镀工作原理示意图

(2)电刷镀设备

电刷镀设备包括电刷镀电源、镀笔及辅助工具。

1)电刷镀电源

电刷镀电源由整流电路、安培小时计或镀层厚度计正负极转换装置、过载保护电路及各种开关仪表等组成。

①整流电路

整流电路供给无级调节的直流电压和电流,一般输出电压范围为0 ~30 V,电流范围为0 ~150 A。 经常将电流和电压分为以下几个等级配套使用:15 A、20 V,30 A、30 V或60 A、35 V和100 A、40 V 等。

②安培小时计

安培小时计的作用是通过直接计量电刷镀时所耗的电量来间接指示已镀镀层的厚度。

③正负极转换装置

正负极转换装置用来完成任意选择正极或负极的操作,以满足电镀过程中不同工序的要求。

④过载保护电路

过载保护电路的作用是在电流过载或发生短路时快速切断电流,保护电源、设备和工件。

2)镀笔

镀笔主要由阳极、散热手柄体、绝缘手柄组成,如图6.14 所示。

图6.14 镀笔结构图

1—阳极;2—“O”形密封圈;3—螺母;4—散热手柄体;5—绝缘手柄;6—导电杆;7—电缆线插座

①阳极

镀笔的阳极材料选用高纯度细结构石墨或铂-铱合金。 依据被镀零件的形状,将阳极制成圆柱形、平板形、瓦片形等不同形状。 阳极用棉花和针织套包裹,用来储存镀液,防止阳极与工件直接接触,过滤石墨粒子。

②散热手柄体

散热手柄体一般选用不锈钢制作,尺寸较大的也可选用铝合金制作。 散热手柄体一端与阳极连接,另一端与导电杆连接。

③绝缘手柄

镀笔上的绝缘手柄常用塑料或胶木制作,套在用纯铜制作的导电杆外面,使导电杆一头与电源电缆接头连接。

3)辅助工具

辅助工具包括能够装填工件并按一定转速旋转的机器和供液、集液装置。 可以用卧式车床带动工件旋转,使用镀液循环泵连续供给镀液,用容器收集流淌下来的溶液供循环使用。

(3)电刷镀溶液

电刷镀溶液是电刷镀技术的关键。 电刷镀溶液按不同用途分为镀前表面处理溶液、镀液、钝化液和退镀液。

1)镀前表面处理溶液

镀前表面处理溶液的作用是除去镀件表面油脂和氧化膜,以便获得结合牢固的刷镀层。镀前表面处理溶液有电净液和活化液,表6.8 列出了它们的基本性能、主要用途和工艺要求,供选用时参考。

表6.8 镀前表面处理溶液的基本性能、主要用途和工艺要求(https://www.xing528.com)

续表

2)镀液

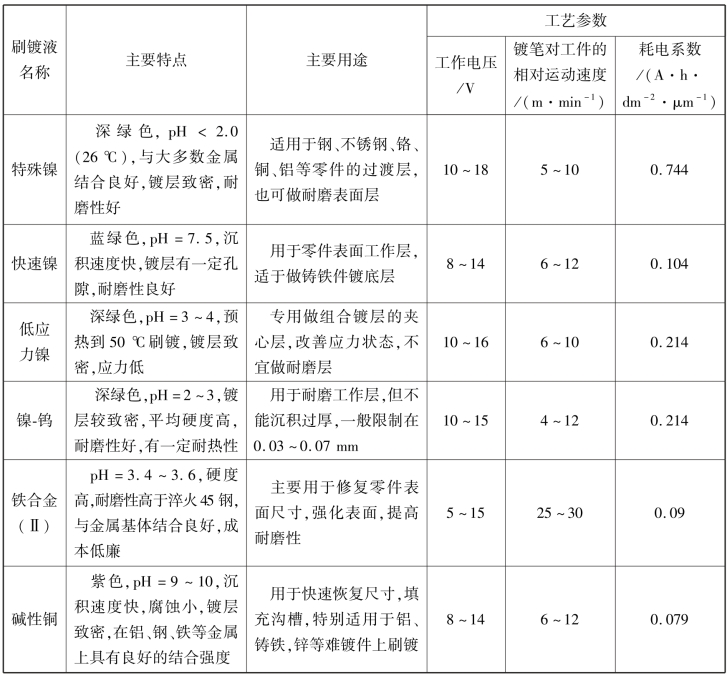

电刷镀时使用的金属镀液很多,根据化学成分可分为单金属镀液、合金镀液和复合金属镀液。 电刷镀溶液在工作过程中性能稳定,中途不需调整成分,可以循环使用,无毒、不燃、腐蚀性小。 表6.9 列出了机械维修中常用的刷镀液的主要特点、主要用途及工艺参数,供使用时参考。

表6.9 常用刷镀溶液的要求特点、主要用途及工艺参数

3)钝化液和退镀液

①钝化液

主要用于刷镀铝、锌、铬层后的钝化处理,生成能提高表面耐蚀性的钝态氧化膜。 有铬酸钝化液、硫酸盐及磷酸盐钝化液等。

②退镀液

主要用于退出镀件不合格镀层或损坏的镀层。 退镀液品种较多。 使用退镀液时,应注意对基体的腐蚀问题。

(4)电刷镀工艺

电刷镀工艺过程包括镀前表面处理、镀件刷镀和镀后处理。

1)镀前表面处理

镀件在刷镀之前应进行表面处理,包括表面修整、表面电净处理和表面活化处理。

①表面修整

表面修整是使用机械加工的方法去除工件表面的毛刺、疲劳层、磨损层,使表面光洁平整,并修正几何形状,表面粗糙度Ra 值一般不高于1.6 μm。 当镀件表面有油污时,应使用清洗剂清洗。 镀件表面有锈蚀物时,应使用机械方法清除。

②表面电净处理

表面电净处理是在表面修整基础上,用镀笔蘸电净液,通电后使电净液成分离解,形成气泡,撕碎工件表面油膜,去除表面油脂。 电净时,镀件一般接电源负极,但对于某些容易渗氢的钢件,则应接电源正极。

电净时工作电压和时间应根据镀件材质和表面形状而定。 电净之后用清水冲洗干净,表面应无油迹和污物。

③表面活化处理

表面活化处理是使用活化液通过腐蚀作用去除工件表面氧化膜,以便提高镀层结合力。

活化时,镀件接电源正极,用镀笔蘸活化液反复在刷镀表面刷抹。 低碳钢活化后,表面呈均匀银灰色,无花斑。 中碳钢和高碳钢用2 号活化液活化至表面出现黑色,再用3 号活化液活化至表面呈银灰色。 活化后,工件表面用清水彻底冲净。

2)镀件刷镀

镀件刷镀应当先刷镀过渡层,再刷镀工作层。

①刷镀过渡层

刷镀过渡层的作用是改善基体金属的可镀性和提高工作镀层的稳定性。

常用的过渡层镀液有特殊镍溶液和碱铜溶液。 特殊镍溶液(SDY101)用于一般金属,特别是钢、不锈钢、铬、铜和镍等材料上做底层,一般刷镀为2 μm。 碱铜溶液间(SDY403)常用在铸钢、铸铁。 锡和铝等材料上做底层,碱铜过渡层厚度限于0.01 ~0.05 mm。

刷镀过渡层应按规范操作,镀好后用清水冲净。

②刷镀工作层

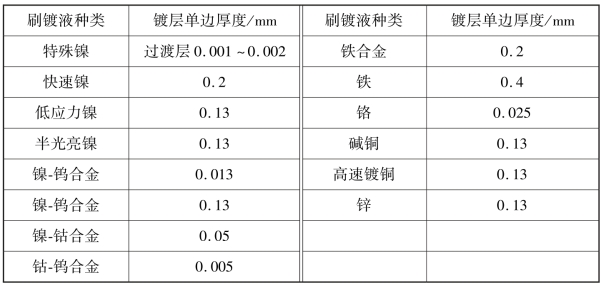

根据镀件选用工作镀液,按工艺规范刷镀到所需厚度。 刷镀同一种镀层一次连续刷镀厚度不能过大,因为随着镀层厚度的增加,镀层内残余应力随之增大,可能使镀层产生裂纹或剥离。 单一刷镀层一次连续刷镀的安全厚度列于表6.10 中,供刷镀时参考。

表6.10 单一刷镀层一次连续刷镀的安全厚度

当需要刷镀较厚的镀层时,可采用多种性能的镀层,交替刷镀来增加镀层厚度,这种镀层称为组合镀层。 但组合镀层的最外一层,必须是所选的工作镀层。

3)镀后处理

镀件刷镀完成后,应进行镀后处理,清洗干净残留镀液并干燥,检查镀层色泽有无起皮、脱层等缺陷,测量镀层厚度。 若镀件不再机械加工,应涂油防锈。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。