(1)电镀的基本原理

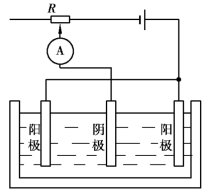

电镀装置如图6.12 所示。 图中被镀零件为阴极,与直流电源的负极相连,金属阳极与直流电源的正极连接,阳极与阴极均浸入镀液中。

图6.12 电镀装置示意图

电镀液由主盐、络合剂、附加盐、缓冲剂、阳极活化剂、添加剂等组成。 主盐是指镀液中能在阴极上沉积出所要求镀层金属的盐,它的作用是提供金属离子。

当在阴极与阳极间施加一定电压时,阳极发生如下反应:从镀液内部扩散到电极和镀液界面的金属离子Mn ﹢从阴极上获得n 个电子,被还原成金属M,即

Mn ﹢﹢ne→M

另一方面,在阳极界面上发生金属M 的溶解,释放n 个电子生成金属离子Mn ﹢,即

M﹣ne→Mn ﹢

上述电极反应是电镀反应中最基本的反应。 由于电子直接参加化学反应,称为电化学反应。

电镀过程是镀液中金属离子在外电场的作用下,经电极反应还原成金属离子并在阴极上进行金属沉积的过程。

(2)镀铬

镀铬层的性能和应用主要体现在:

1)镀铬层的性能

镀铬层具有以下特性:

①硬度高、耐磨性好

镀铬层可获得的硬度为400 ~1 200 HV,温度在300 ℃以下硬度无明显下降。 滑动摩擦系数小,约为钢和铸铁的40%。 抗黏着性好,耐磨性比无镀铬层提高2 ~50倍。

②与基体结合强度高

镀铬层与钢、镍、铜等基体金属有较高的结合强度。 镀铬层与基体金属表面的结合强度高于自身晶间结合强度。

③耐热、耐腐蚀,化学稳定性好

由于铬的熔点远高于铁的熔点,所以铁质材料的金属零件表面的镀铬层耐热性得以提高;又因为铬的化学性能比较稳定,镀铬层不易氧化而且耐腐蚀。

2)镀铬层的应用

按用途不同,镀铬层可分为硬铬层、多孔铬层、乳白铬层、黑铬层和装饰铬层等。 用于零件修复的镀铬层主要是硬铬层和多孔铬层。

①硬铬层

硬铬层具有很高的硬度和耐磨性,常用于模具、量具、刀具刃口等耐磨零件,也用于修复磨损件。

②多孔铬层

多孔铬层表面有无数网状沟纹和点状孔隙,能吸附一定量的润滑油,具有良好的润滑性,用于主轴、撑杆、活塞环、汽缸套等摩擦件的镀覆。

③乳白铬层

硬度稍低,结晶细小,网纹较少,韧性较好,呈乳白色,主要用于各种量具,适用受冲击载荷零件的尺寸修复和表面装饰。

修复不同类型的零件,镀铬层的厚度也不相同。 用于模具、切削刀具刃口的镀铬层,厚度一般小于12 μm;用于液压缸中的柱塞、内燃机汽缸套的镀铬层,厚度一般为12 ~50 μm;用于防腐、耐磨但不重要的表面的镀铬层,厚度一般可在50 μm 以上。

3)镀铬工艺

镀铬的一般工艺过程如下:

①镀前表面处理(https://www.xing528.com)

A.镀前加工

去除零件表面缺陷及锐边尖角,恢复零件正确的几何形状并达到表面粗糙度要求(一般取Ra≤1.6 μm)。 如机床主轴,镀前一般要求加以磨削,但磨削量应尽量小。

B.绝缘处理

不需要镀覆的表面要作绝缘处理,通常先刷绝缘性清漆,再包扎乙烯塑胶带,工件的孔要用铅堵牢。

C.镀前清洗

镀前应该用有机溶剂、碱溶液等将零件表面清洗干净,然后用弱酸腐蚀,一般使用10% ~15%的硫酸溶液腐蚀0.5 ~1 min,以清除零件表面的氧化膜,使表面显露出金属的结晶组织,增强镀层与基体金属的结合强度。

②电镀

将工件上挂具吊入镀槽,以工件作为阴极,铅或铅锑合金为阳极进行电镀。 根据镀铬层种类和要求选定电镀规范,按时间控制镀层厚度。

修复磨损零件经常使用的镀液成分为铬酐(CrO3)150 ~250 g/L,硫酸1 ~2.5 g/L,3 价铬2 ~5 g/L,工作温度为55 ~60 ℃,电流密度为15 ~50 A/dm2。

③镀后检查和处理

A.镀后检查镀层质量

观察镀层表面色泽以及是否镀满,测量镀后尺寸、镀层厚度及均匀性。 若镀层厚度不够,可重新补镀;若镀层有起泡、剥落等缺陷,需退镀后重新电镀。

B.热处理

对镀层厚度超过0.1 mm 的较重要零件,应进行热处理,以消除氢脆,提高镀层韧性和结合强度。 热处理一般在热的油和空气中进行,温度为150 ~250 ℃,时间为1 ~5 h。

C.磨削加工

根据零件技术要求,进行磨削加工。 镀层薄时,可直接镀到尺寸要求。

(3)镀铁

镀铁层的成分是纯铁,它具有优良的耐磨性和耐蚀性,适于对磨损零件作尺寸补偿。 修复性镀铁采用不对称交流-直流低温镀铁工艺。

不对称交流-直流低温镀铁工艺是在较低温度下以不对称交流电起镀,逐渐过渡到直流镀。 不对称交流是指将对称交流电通过一定手段使两个半波不相等。 通电后较大的半波使工件呈阴极极性,镀上一层金属,较小的另一半波使工件呈阳极极性,只将一部分镀层电解掉。 若为两个相等的半波,镀层甚至基体金属将被电解掉。

1)低温镀铁的特点

①能在常用金属材料(如碳钢、低合金钢、铸铁等)表面上得到力学性能良好的镀层。 镀层与基体结合强度可达到200 MPa 以上,硬度为45 ~60 HRC,并且具有较高的耐磨性。

②沉积效率高,一次镀厚能力强。 每小时可使工件直径加大0.40 ~0.90 mm,一次镀厚可达2 mm。

③成本低,污染小。

2)低温镀铁的应用

由于镀铁层的细晶粒结构和表面呈网状,而使其硬度高、储油性能好,具有优良的耐磨性,可用于修复有润滑的一般机械磨损条件下工作的间隙配合副的磨损表面。 由于镀铁层的结合强度高、硬度高,因而能够满足一般部位工件的使用要求,可用于修复过盈配合副的磨损表面和用于补偿零件加工尺寸的超差。 另外,当零件的磨损量较大又需要耐腐蚀时,可用镀铁层做底层或中间层,补偿磨损的尺寸,然后再镀防腐蚀性能好的镀层。 但镀铁层的热稳定性较差,当镀铁层被加热到600 ℃,冷却之后硬度会下降。 镀铁不宜用于修复在高温、腐蚀环境、承受较大冲击载荷、干摩擦或磨料磨损条件下工作的零件。

(4)镀镍、镀银、电镀合金

镍具有很高的化学稳定性,在常温下能防止水、大气、碱的侵蚀,镀镍的主要目的是防腐和装饰。 镀镍层的一些力学性能和耐氯化物腐蚀性能优于镀铬层,应用更为广泛。 例如:造纸、皮革、玻璃等制造业用轧辊表面镀镍,可耐腐蚀、抗氧化;滑动摩擦副表面镀镍,可防擦伤。镀镍层根据用途可分为暗镍、光亮镍、高应力镍、黑镍等。 镀镍层的硬度因工艺不同可为150 ~500 HV,暗镍硬度为200 HV 左右,而光亮镍硬度可接近500 HV。 在机械维修中,光亮镍可用于修复磨损、腐蚀的零件表面。

镀光亮镍时,电镀液主要分为硫酸300 ~350 g/L、氯化镍40 ~50 g/L、硼酸40 ~50 g/L、十二烷基硫酸钠0.1 ~0.2 g/L,为提高硬度可添加适量的含硫有机化合物。 温度为50 ~55 ℃,pH=3.8 ~4.4,电流密度为2 ~10 A/dm2,阳极为电解镍或铸铁镍。

(5)镀铜

镀铜层较软,延展性、导电性和导热性好,常用于镀铬层和镀镍层的底层、减磨层以及热处理时的屏蔽层等。

(6)电镀合金

电镀时,在阴极上同时沉积出两种或两种以上金属,形成结构和性能符合要求的镀层的工艺过程,称为电镀合金。 电镀合金可获得许多单金属镀层所不具备的优异性能。 在待修零件表面可电镀锡-锡合金(青铜)、铜-锌合金(黄铜)、铅-锌合金等,作为修补层和耐磨层使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。