堆焊的主要目的是在零件表面堆敷金属。 堆焊可以修复磨损的零件表面,恢复尺寸、形状要求,还可以改善零件表面的耐磨、耐蚀等性能。 堆焊可以修复各种轴类、轧辊类零件以及工具、模具等。 堆焊修复技术在农机、工程机械、冶金、石油化工等行业应用广泛。

(1)堆焊方法

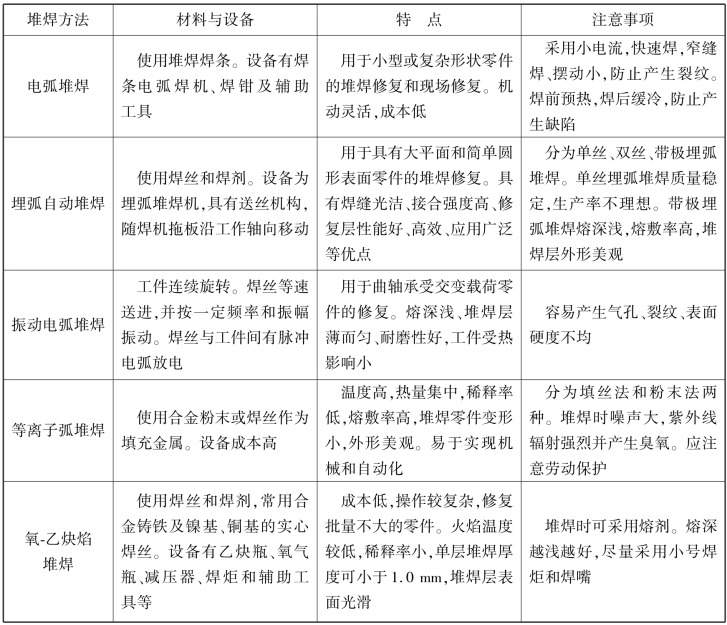

常用的堆焊方法及其特点见表6.3。

表6.3 常用堆焊方法及其特点

(2)堆焊合金

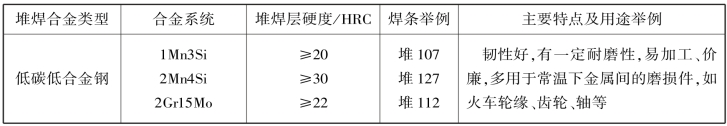

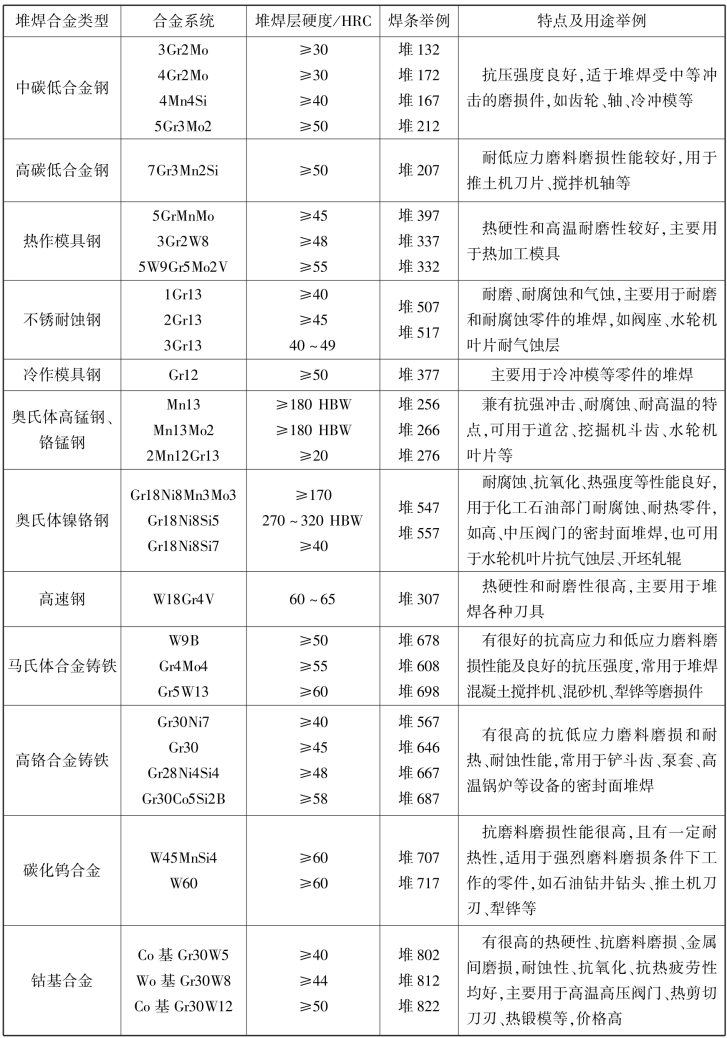

为了满足零件性能方面的要求,堆焊修复首先要选用合适的堆焊合金。 目前,堆焊合金品种繁多,选择时可以结合零件的失效形式,选择焊接性能好、成本低的堆焊合金。 表6.4 列出了我国常用堆焊合金的主要特点及用途,供使用时参考。

表6.4 常用堆焊合金主要特点及用途

续表

(3)堆焊层的切削加工

采用堆焊方法使机械零件修复表面获得耐磨性修补层之后,往往还需要经过切削加工,以达到零件的精度要求。 堆焊层切削加工过程中冲击与振动大,刀具容易崩刃和非正常磨损,刀具耐用度低,加工难度大。 应合理选择加工方法、刀具材料、刀具几何参数和切削用量。

1)堆焊层的车削

①低合金堆焊层的车削

低合金堆焊层根据焊条含碳量的不同分为中等硬度和高硬度堆焊层。 车削硬度为200 ~350 HBW 的中等硬度堆焊层时,以下内容可供参考:

a.刀具材料。 粗车时宜选YG8、YT5、YW1 等,精加工宜选YT15。(https://www.xing528.com)

b.刀具几何参数。 一般取前角γ0 =5°,后角α0 =6° ~8°主切削刃上磨出负倒棱,负倒棱前角γ01 = ﹣5° ~﹣10°,负倒棱宽度bγ1 =(0.3 ~0.8)f(f 为进给量);主偏角κr =60° ~75°,副偏角k′r =15° ~30°;粗加工时,刃倾角λs =5° ~10°,精加工时,λs =0° ~5°,刀尖半径rε =0.5 ~1 mm。

c.切削用量。 粗车:背吃刀量aP =2 ~4 mm,进给量f =0.4 ~0.6 mm/r,切削速度v =30 ~50 m/min。 半精车:aP =1 ~1.5 mm,f =0.2 ~0.3 mm/r,v =60 ~70 m/min。 精车:aP =0.1 ~0.5 mm,f=0.08 ~0.15 mm/r,v=80 ~120 m/min。

②高铝合金铸铁堆焊层的车削

此类堆焊层硬度大于40 HRC。 切削力和切削热都集中在切削刃附近,容易崩刃。

a.刀具材料。 宜选YH3Y、YG6X、YG10H 等。

b.刀具几何参数。 前角γ0 =0° ~5°,α0 =4° ~6°,刃倾角λs =0° ~5°,适当减小主偏角,加大刀尖圆弧半径。

c.切削用量:ap =1.5 ~2 mm,f=0.3 ~0.4 mm/r,v=14 ~18 m/min。

2)堆焊层的磨削

①砂轮选择

a.磨削低合金堆焊层的磨料。 棕刚玉(A)、白刚玉(WA);粒度:粗磨选F36 或F46,精磨选F60 ~F80;硬度:中软1(ZR1);中软2(ZR2),黏合剂为陶瓷;组织为5 ~7 号。

b.磨削高铝合金铸铁堆焊层的磨料。 黑碳化硅(C)、绿碳化硅(GC);粒度:F36 ~F60;硬度:软3(R3)、中软1(ZR1);黏合剂为陶瓷;组织为5 ~8 号。

②切削用量

a.砂轮速度v=20 ~30 m/s,磨内圆时取低值。

b.工件速度v=10 ~20 m/min,精磨时取低值。

c.轴向进给量fa =(0.2 ~0.8)B(B 为砂轮宽度),表面粗糙度值Ra 为0.63 ~2.5 μm时, fa =(0.5 ~0.8)B;表面粗糙度值Ra 为0.32 ~0.63 μm 时,fa =(0.2 ~0.5)B。

d.径向进给量fr =0.005 ~0.015 mm/双行程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。