(1)机械振动

从物理意义来讲,机械振动是指物体在平衡位置附近作往复的运动。 机械设备状态监测中常遇到的振动有:周期振动、非周期振动、窄带随机振动和宽带随机振动,以及其中几种振动的组合。 周期振动和非周期振动属确定性振动范围,由简谐振动及简谐振动的叠加构成。

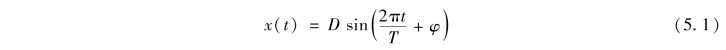

简谐振动是机械振动中最基本、最简单的振动形式。 其振动位移x 与时间t 的关系可用正弦曲线表示,其表达式为

式中 D——振幅,又称峰值,2D 称为峰-峰值,μm 或mm;

T——振动的周期,即再现相同振动状态的最小时间间隔,s;

φ——振动的初相位,rad。

每秒振动的次数称为振动频率,显然振动周期的倒数即为振动频率,即

![]()

式中 f——振动频率,Hz。

振动频率f 又可用角频率来表示,即![]() 。

。

因此,式(5.1)还可表示为

![]()

此处,令ψ=ωt ﹢φ。 ψ 称为简谐振动的相位,是时间t 的函数,单位为rad。

振幅、频率和相位是描述机械振动的三个基本要素。 简谐振动除可用位移表示外,同样可用相应的振动速度和加速度表示。 速度和加速度的表达式可由式(5.2)经过一次和二次微分求得

![]()

位移、速度和加速度是描述机械振动的三个特征量。

(2)振动测量

1)测量参数的选择

对于机电设备的振动诊断而言,可测量的幅值参数有三个:位移、速度和加速度。 振动测量参数的选择应考虑振动信号的频率构成和所关心的振动后果这两方面的因素。

对简谐振动而言,加速度a、速度v 和位移x 这三者之间存在如下的关系式

![]()

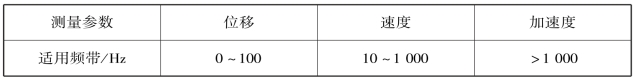

由式(5.5)可以看出,f 越大,则加速度和速度的测定灵敏度越高。 因此,一般随着信号频率的提高,应依次选用位移、速度和加速度作为测量参数。 三个测量参数的适用频率范围见表5.1。

表5.1 按频带选定测量参数

从振动后果方面考虑选择监测测量参数的原则:冲击是主要问题时,测量加速度;振动能量和疲劳是主要问题时,测量速度;振动的幅度和位移是主要问题时,测量位移。 实际测量中,根据振动后果选择振动监测参数的方法见表5.2。

表5.2 根据振动后果选择振动监测参数

测量参数选择的另一个问题是振动信号统计特征量的选用。 有效值反映了振动时间历程的全过程;峰值只是反映瞬时值的大小,与平均值一样,不能全面反映振动的真实特性。 因此,在评定机电设备的振动量级和诊断故障时,一般首选速度及加速度的有效值,只在测量变形破坏时,才采用位移峰值。

2)测量监测点的确定

信号是信息的载体,如何选择最佳的测量点并采取合适的检测方法来获取设备运行状态的直接信息,是一个非常重要的问题。 如果因监测点位置选择不当使检测到的信号不真实、不典型,或不能客观、充分地反映设备的实际状态,故障诊断的准确性就会大打折扣。 一般情况下,确定测量点数量及方向时应考虑的总原则如下:(https://www.xing528.com)

①应是设备振动的敏感点;

②应是离机械设备核心部位最近的关键点;

③应是容易产生劣化现象的易损点;

④采集的信号应能对设备振动状态作出全面的描述。

此外,选择监测点时还应考虑环境因素的影响,尽可能地避免选择高温、高湿、出风口温度变化剧烈的位置作为测量点。

在测轴承的振动时,测量点应选在刚度足够好的部位,同时应尽量靠近轴承的承载区,并与被监测的转动部件最好只隔一个界面,尽可能避免多层相隔,以减少振动信号在传递过程中因中间环节造成的能量衰减。 在测轴承振动时,一般要从轴向、水平和垂直三个方向选定监测点。 考虑到测量效率及经济性,可根据机械容易产生的异常情况来确定重点测量方向。从信号频段的角度来考虑,对于低频振动,应该在水平和垂直两个方向同时进行测量,必要时再在轴向进行测量;对于高频振动,一般只需在一个方向进行测量。 这是因为低频信号的方向性较强,而高频信号对方向不敏感的缘故。

研究结果表明,在测高频振动时,测量点的微小偏移(几毫米)将会造成测量值的成倍离散(高达6 倍)。 因此,切记测量点一经选定,就应进行标记,以保证在同一点进行测量。

3)振动监测周期的确定

振动监测周期应以能及时反映设备状态的变化为基本原则来确定,因此,不同类型的设备在不同工况下其振动监测周期不相同。 监测周期通常有以下三类:

①定期巡检

每隔一定的时间间隔对设备检测一次,间隔时间的长短与设备类型及状态有关。 高速、大型的关键设备,检测周期要短一些;振动状态变化明显的设备,检测周期也应缩短;新安装及维修后的设备,应频繁检测,直至运转正常。

②随机点检

对不重要的设备,一般不定期地进行检测。 发现设备有异常现象时,可临时对其进行测试和诊断。

③长期连续监测

对部分大型关键设备应进行在线监测,一旦测定值超过设定的阈值,监测系统即进行报警,提醒人们对机器采取相应的保护措施。

4)振动监测判断标准的确定

利用振动监测数值判断设备有无异常需要一个相关的判断标准,即被测量值多大时表明设备正常,超过哪个值时,说明设备异常。 常用的判断标准有绝对判断标准、相对判断标准和类比判断标准。

①绝对判断标准

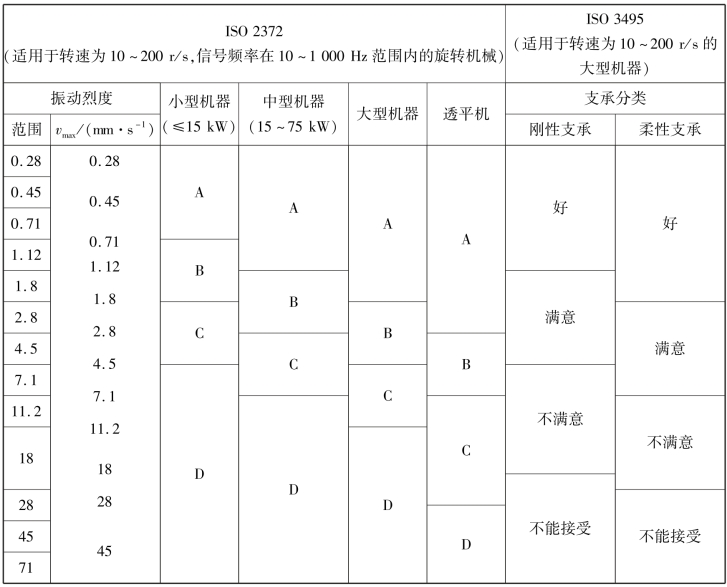

绝对判断标准是将被测量值与事先设定的“标准状态阈值”相比较,以判定设备运行状态的一类标准,它是在规定的检测方法的基础上制订的。 常用的振动判断绝对标准有ISO 2372、ISO 3495、VDI 2056、BS 4675、GB/T 6075—1985、ISO 10816 等。 常用机电设备振动速度分级标准见表5.3,其中:A 表示设备状态良好,B 表示允许,C 表示较差,D 表示不允许状态。

表5.3 常用机电设备振动速度分级标准

旋转机械的振动位移标准如图5.2 所示。 它适用于振动不直接影响加工质量的机器。

②相对判断标准

对于有些设备,由于规格、产量、重要性等的不确定性,难以确定设备振动的绝对判断标准,此时可使用振动的相对判断标准,即将设备正常运转时所测得的值定为初始值,然后对同一部位进行测定,再将实测值与初始值进行比较,两值相比的倍数就定为相对标准。 振动相对判断标准见表5.4。

相对标准是应用较为广泛的一类标准,其不足之处在于标准的建立周期长,且阈值的设定可能随时间和环境条件(包括载荷情况)而变化。

③类比判断标准

数台同样规格的设备在相同条件下运行时,可通过对各台设备相同部件振动测试结果的比较来确定设备的运行状态,此法也称为类比法。 通过类比法确定的机器正常运行时振动的允许值,即为类比判断标准。 工程中适用于所有设备的绝对判定标准是不存在的,因此,一般都是兼用绝对判断标准、相对判断标准和类比判断标准,来获得准确可靠的诊断结果。

图5.2 旋转机械的振动位移标准

表5.4 振动相对判断标准

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。