(一)不同前处理方法对鲈鱼的抑菌效果分析

鲈鱼含有丰富的蛋白质,适宜细菌生长繁殖。一般来说,高浓度的食盐和低pH可以抑制细菌的生长。3种前处理方法对鲈鱼中微生物的影响见表4-24。未前处理过的鱼肉菌落总数为7.94×105 cfu/g;先用30g/L的食盐处理鱼肉,再用清水冲洗,菌落总数由只用清水洗的1.45×105 cfu/g下降到7.24×104 cfu/g(p<0.05);而先用4g/L的柠檬酸处理,后用清水冲洗过的鱼肉菌落总数仅为4.68×103 cfu/g,明显低于前2种处理方法(p<0.05),说明柠檬酸前处理对鲈鱼的加工有着非常积极的影响,所以选择对鲈鱼进行4 g/L柠檬酸浸泡清洗的前处理。

(二)淡腌半干鲈鱼制品腌制条件中各栅栏因子的单因素试验

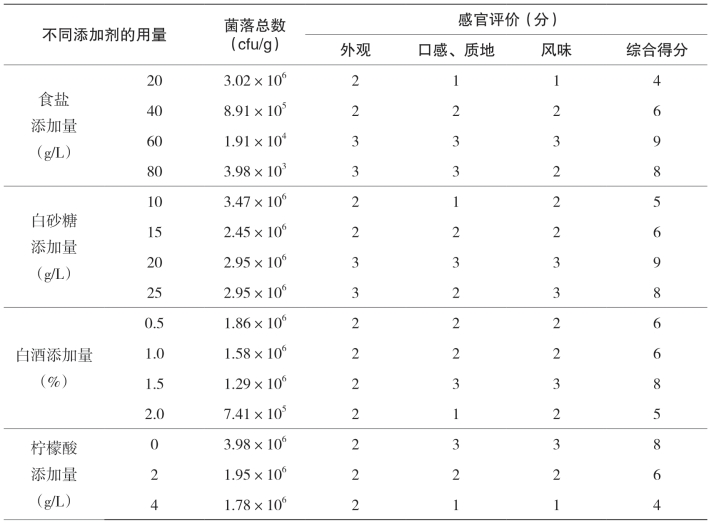

不同食品添加剂用量对产品感官评价及菌落总数的影响的试验结果如表4-15所示。

表4-15 不同食品添加剂用量对产品感官评价及菌落总数的影响

1.食盐添加量对产品感官评价及菌落总数的影响

从表4-15可见,食盐添加量为20~40g/L时,产品外观色泽和组织状态均不佳,且在风味上偏淡(表4-15)。食盐添加量60g/L和80g/L时,产品在外观色泽和组织状态上基本无差别,外观紧实,呈黄褐色,口感有咀嚼性,软硬适中。食盐添加量从20g/L增加到80g/L时,菌落总数从3.02×106 cfu/g降低到3.98×103 cfu/g,差异显著(p<0.05)。可见添加适量的食盐不仅可以使产品的外观色泽和组织状态呈现最佳状态,也可以使其在风味上更易被接受。而且食盐还是一种水分活度调节剂,食盐添加量越高则产品的水分活度越低。绝大多数细菌只能在水分活度Aw≥0.9时生长活动,因此,食盐可以调节产品的低水分活度以抑制细菌的生长。综合考虑感官评分和抑菌效果初步选择食盐添加量为60g/L。

2.白砂糖添加量对产品感官评价及菌落总数的影响

白砂糖对菌落总数影响不大(p>0.05),但对产品的整体风味有一定的影响(表4-15)。从感官评价上看,白砂糖的添加量对产品外观色泽的形成有积极的影响,原因可能是由于产品在干燥过程中发生了美拉德反应,而美拉德反应可以促进颜色的形成。通过感官评分初步选择白砂糖的添加量为20g/L。

3.白酒添加量对产品感官评价及菌落总数的影响

白酒的添加量对产品外观无显著差别(p>0.05)(表4-15),但对产品口感和风味有影响,主要原因是适量的白酒可以很好地去除鱼腥味,使其更容易被消费者接受。同时,白酒也可以通过调节水分活度来抑制微生物的生长,表4-15中白酒的添加可以明显减少菌落总数(p<0.05),并且1.5%的白酒添加量产品的感官得分较高。

4.柠檬酸添加量对产品感官评价及菌落总数的影响

一般情况下,微生物受pH的影响很大,多数微生物的最适pH为中性,在酸性条件下,微生物会明显受到抑制。柠檬酸的加入有很好的抑菌效果(p<0.05),但也会影响整体风味,柠檬酸添加量为2~4g/L的产品均有不良酸味产生(表4-15)。因此,综合考虑抑菌效果及对感官的影响,柠檬酸添加量应该低于2g/L。

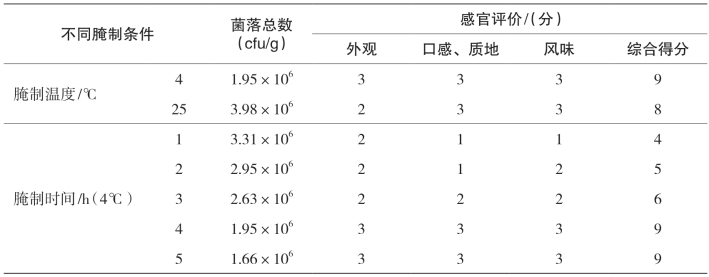

5. 腌制条件对产品感官评价及微生物的影响

基于生产的可操作性,在低温(4℃)和室温(25℃)条件下分别腌制鲈鱼,考察腌制条件对产品感官和微生物的影响,结果见表4-16。不同腌制温度的产品在感官评分上几乎没有差别,但是低温条件下腌制的产品菌落总数显著更低(p<0.05),这有利于提高产品的安全性,因此选择最佳腌制温度为4℃。

腌制液随着腌制时间的延长逐渐渗入鱼肉中,对产品的感官和菌落总数均造成一定的影响。随着腌制时间的延长,菌落总数依次降低,腌制3h以上的产品菌落总数显著降低(p<0.05),但腌制4h和5h的产品菌落总数并无显著差别(p>0.05),且产品色泽均呈黄褐色,软硬适中,咀嚼感好(表4-16)。因此,从节约时间和成本的角度考虑选择最佳腌制时间为4h。

表4-16 不同腌制条件对产品感官评价及微生物的影响

(三)干燥工艺中各栅栏因子对产品品质的影响

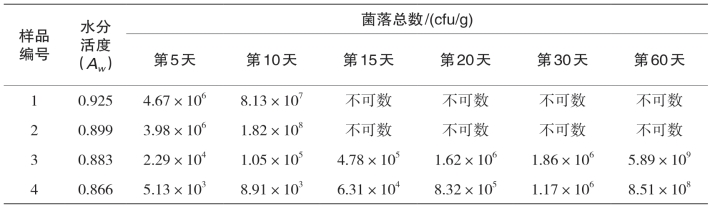

1.不同水分活度(Aw)对产品质构和微生物的影响

食品在贮藏时发生变质主要是由于微生物大量繁殖引起的,微生物生长所需要的Aw相当严格,据文献报道,腌制水产品的Aw一般为0.80~0.95,干制品Aw0.60~0.75。Aw<0.90时,大多数细菌不能生长;Aw<0.80时,多数霉菌便不能生长;Aw<0.75时,嗜盐菌的生长便会受到抑制;Aw<0.60时,霉菌完全不能生长。

表4-17 不同水分活度对产品微生物的影响

设计不同干燥时间获得4个干燥后不同水分活度的样品,其中较高水分活度(Aw>0.899)的样品在15天后菌落总数已经多到无法计数(表4-17),能明显闻到臭味,说明产品已腐败;而当Aw降低到0.883以下,同样贮藏条件下的样品中菌落总数明显低于高水分活度的样品(p<0.05)。低水分活度(Aw<0.883)的样品贮藏60天后,其菌落总数分别达到5.89×109 cfu/g和8.51×108 cfu/g,略有异味,说明样品接近腐败。也就是说Aw降低到0.883以下,其贮藏性能得到明显改善。其原因是较低的水分含量有效抑制了微生物的生长。

低水分活度干制品的硬度和弹性可能难以被人们所接受,不同程度的干燥将会影响鲈鱼组织中水分的分布,进而影响其组分的分布,最终影响肉蛋白的溶解以及产品的多汁感和柔软度。Aw对产品硬度的影响较大,可能是由于Aw降低后造成结合水部分脱出,使得硬度变大,结构变硬。样品1硬度太低,偏软而不易被人们接受,而样品4硬度明显变大,过硬的口感也不易被人们接受;样品2、3硬度适中,适合大众的口味。Aw为0.866~0.925的样品弹性值为0.79~0.95,经感官评定,易于被人们所接受,所以水分活度在此范围内,Aw对样品弹性影响不大。因此,综合考虑产品的贮藏效果以及弹性和硬度等质构参数,产品的最佳水分活度宜为0.883。

2.不同干燥温度对产品品质的影响(https://www.xing528.com)

干燥工艺中的烘干温度和时间对产品的影响很大,随着烘干温度的升高和时间的延长,菌落总数均呈下降趋势,这一结果是由于干燥造成水分散失,水分活度降低以及盐度的变化等因素造成的,一些需要高水分和耐盐性较差的微生物受到抑制,导致数量开始减少。感官评价的结果显示,不同烘干温度和时间对产品外观、口感等有一定影响,60℃条件下烘制,造成表面水分蒸发过快,内部水分却未能及时蒸发出来,使得产品表面呈焦黄色,口感干硬且有苦焦味;30℃条件的低温缓慢烘制,鱼肉内部的水分可及时扩散到表面,烘干12h后产品呈诱人的黄色,软硬适中,咀嚼感好,菌落总数也明显低于原料(p<0.05)(表4-18)。此时水分含量为52.42%,是理想的烘干条件。

表4-18 60℃和30℃下不同烘干时间对产品品质的影响

样品挥发性成分分析结果表明,60℃干燥样品中的挥发性物质主要为(E)-2-癸烯醛十一烯醛、十五烷、邻苯二甲酸二乙酯、双氧苯乙胺、辛烯醛、壬醛、壬烯醛等化合物,而30℃干燥样品中则含有1-乙基-4-甲基苯、3-异丙基苯胺、D-柠檬烯、双氧苯乙胺、正十二烷、1,2-二氢芳樟醇等苯类、烯类、烷类和醇类多种化合物,挥发性物质组成更丰富。研究表明,腌制水产品在低温加工过程产生的挥发性物质组成更多,更有利于产品风味的形成,所以在加工过程中,为了得到腌制品良好风味,应采用较低的干燥温度。

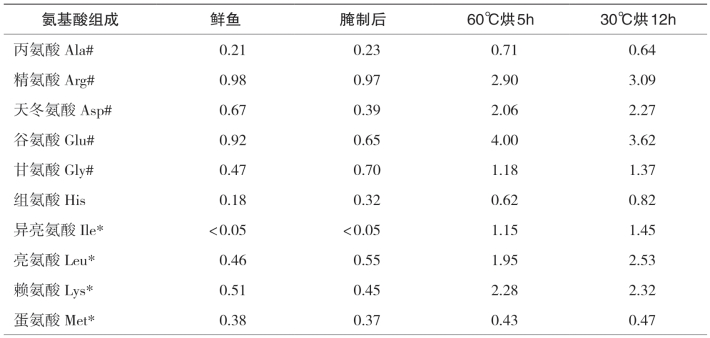

3.不同干燥温度下产品的氨基酸和脂肪酸组成

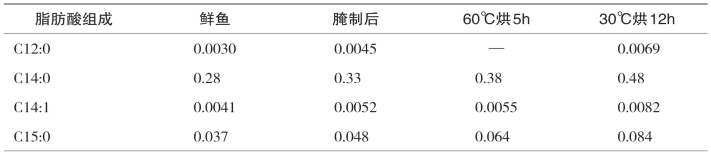

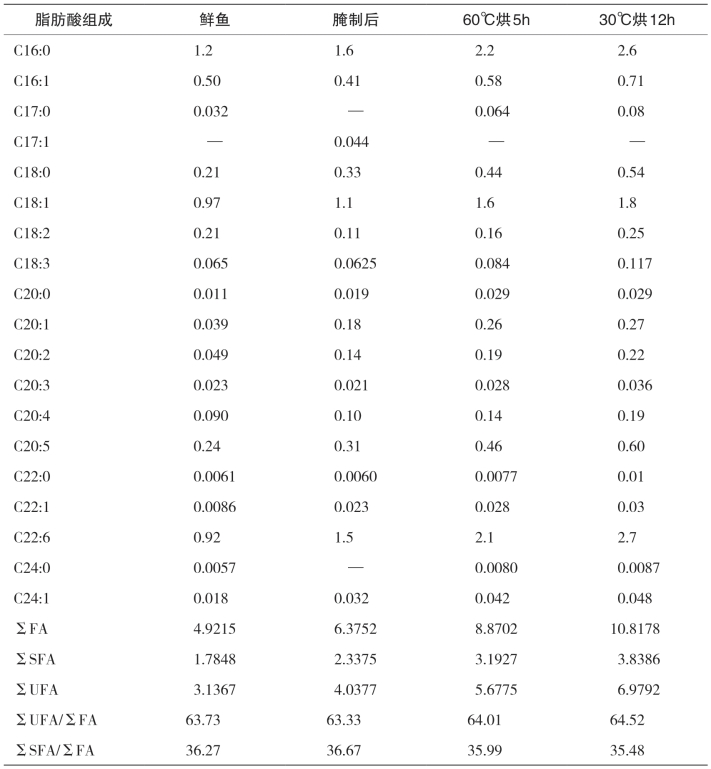

不同干燥温度下产品的氨基酸和脂肪酸组成见表4-19、表4-20。

表4-19 不同干燥温度产品的氨基酸组成及相对含量(%)

续上表

注:*为必需氨基酸;#为鲜味氨基酸。

蛋白水解产物小肽和游离氨基酸是腌腊制品中重要的滋味物质,主要由微生物代谢所产生的蛋白酶和鱼肉中的内源蛋白酶催化蛋白质水解生成。由表4-19可见,两种不同干燥温度下得到的鲈鱼半干制品成品中总氨基酸含量均显著高于原料,原因是鲈鱼在加工过程中,肌肉在各种蛋白酶的作用下水解成氨基酸,使其含量增加。但30℃干燥样品中的氨基酸组成和相对含量与60℃干燥样品中并无明显差别。与新鲜鲈鱼相比,游离氨基酸的总含量在腌制阶段有所下降,这可能是游离氨基酸易随腌渍液流失导致的。干燥结束后,肌肉中精氨酸、天冬氨酸、谷氨酸、赖氨酸、脯氨酸含量较高,氨基酸的总含量是鲜鱼的3倍多,说明肌肉蛋白质的水解主要发生在干燥阶段。产品中蛋白质的营养价值取决于其氨基酸种类是否齐全和EAA含量的多少,腌制后样品中的EAA含量高于原料,30℃干燥样品中EAA含量也略高于60℃干燥样品,且呈苦味氨基酸Met、Val、Ile含量和呈甜味氨基酸Ser、Thr含量也高于60℃干燥样品,这些氨基酸对于干制品滋味的形成起到重要的作用。干燥样品中鲜味氨基酸Ala、Arg、Asp、Glu、Gly相对含量为0.64%~4.00%,约占总氨基酸含量的11%,所以半干鲈鱼制品具有香甜的口感。

表4-20 不同干燥温度产品的脂肪酸组成及相对含量(%)

续上表

注:FA为总脂肪酸;SFA为饱和脂肪酸;UFA为不饱和脂肪酸。

游离脂肪酸是腌腊制品中另一重要的滋味物质,试验共检测出23种游离脂肪酸,碳链长度为12~24碳,其中SFA 9种,UFA 14种。从表4-20可见,相对含量最高的3种脂肪酸依次为C22:6(0.92%~2.7%)、C16:0(1.2%~2.6%)、C18:1(0.97%~1.8%)。新鲜鲈鱼中有22种游离脂肪酸,不饱和脂肪酸占的比例最大,为63.73%,60℃干燥样品中有21种脂肪酸,不饱和脂肪酸所占比例为64.01%,30℃干燥样品中有22种脂肪酸,不饱和脂肪酸比例为64.52%,由此可知,不饱和脂肪酸是鲈鱼加工过程中的主要脂肪酸。其中含量较高的2种不饱和脂肪酸(C22:6、C18:1)在加工过程中呈逐渐上升的趋势,且30℃干燥样品中不饱和脂肪酸含量略高于60℃干燥样品,这也造成了不同干燥温度下鲈鱼半干制品不同风味的产生。综上结果可见,30℃烘干12h的产品必需氨基酸、鲜味氨基酸和不饱和脂肪酸含量高于60℃烘干5h的产品,因此产品中蛋白质的营养价值更高,也更有利于淡腌鲈鱼半干制品风味的形成。

(四)杀菌包装条件对产品品质和微生物的影响

1.杀菌前的低温处理对产品微生物的影响

杀菌前的低温处理有利于提高杀菌效果,产品在-4~0℃放置24h后再杀菌,残留菌落总数从2.69×103 cfu/g下降至2.69×102 cfu/g(p<0.05),这是由于微生物的耐热性与微生物所处的温度有关,处在较低温度的微生物其耐热能力逐代下降,因此更易被杀灭。

2.杀菌方式对产品品质和微生物的影响

沸水杀菌和85~90℃杀菌后的产品菌落总数均明显低于紫外杀菌后的产品(p<0.05);但沸水杀菌后的产品包装开始胀气,香味也开始减弱,且出现汁液;因此,采用85~90℃杀菌,不仅将菌落总数控制在安全范围,且能保持产品营养物质风味不变。

3. 包装方式对产品品质和微生物的影响

普通包装的产品在贮藏14天后菌落总数已达到3.24×106 cfu/g,且能明显闻到臭味,说明产品已经开始腐败,而真空包装的产品在14天后菌落总数低于普通包装的产品(p<0.05),仅达到2.09×103 cfu/g,未检出大肠菌群和致病菌,且包装依然平整,产品感官上没有变化,没有出现异味,产品均符合SC/T 3216—2006《半干淡盐黄鱼》标准的要求。接下来继续对真空包装的样品进行观测,60天后真空包装的样品中微生物数量为3.80×107 cfu/g,能闻到些许异味,说明产品已经接近腐败,没有继续监测的必要。通过保藏试验证明,真空包装的产品可以延长保质时间,这与胡庆兰的研究结果一致。真空包装使得产品处于真空缺氧状态,有效抑制需氧微生物的生长。

综上所述,通过栅栏实验,准确设置了淡腌半干鲈鱼制品生产工艺中的栅栏因子:鲈鱼前处理需用4g/L柠檬酸进行浸泡清洗;采用食盐60g/L、白砂糖20g/L、白酒1.5%,在4℃腌制4h,在30℃热泵干燥机中烘12h,控制产品水分活度在0.88左右。经该工艺生产的淡腌半干鲈鱼产品,不仅口感好,软硬适中,而且挥发性组成物质,必需氨基酸、鲜味氨基酸和不饱和脂肪酸含量均增加,产品风味更好。保藏试验证明,设置的最优栅栏因子加工得到的产品真空包装置于0~4℃放置24h后采用85~90℃杀菌处理30min,不仅可以明显降低产品微生物数量,而且可以较好地保持产品的风味和营养价值,在4℃下贮藏期可达2个月以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。