(一)低盐罗非鱼片腌制加工技术

1.不同腌制方式对鱼片品质的影响

(1)不同腌制方式对鱼片食盐质量分数的影响

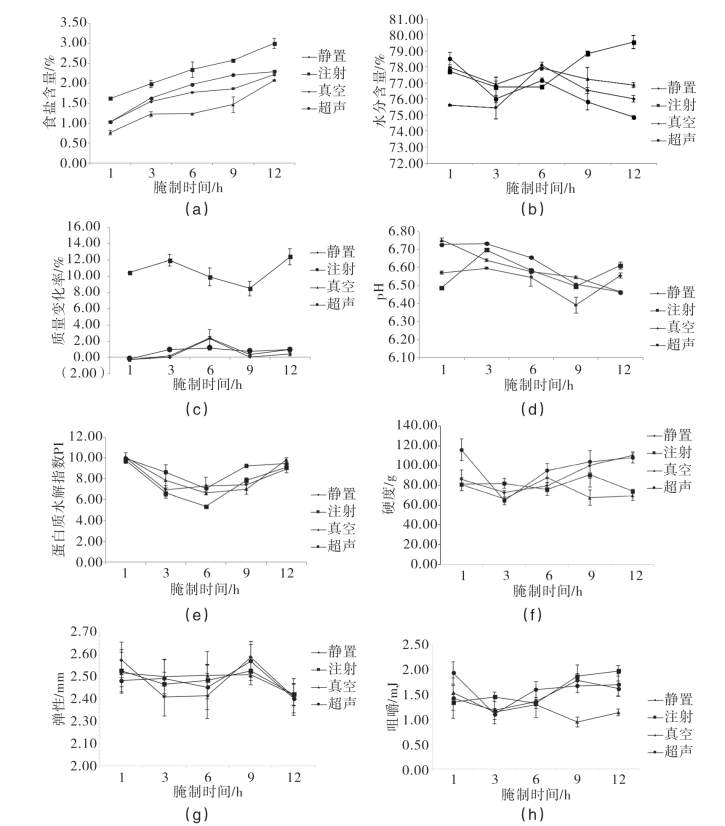

从图4-3a可以看出,随着腌制时间的延长,不同腌制方式腌制的鱼片的食盐质量分数也随之增加,在1~3h食盐渗透速率较快,3~9h速率平缓,9~12h速率又上升。在各个腌制时间点,注射腌制的渗透速率是最快的,其次为超声腌制。超声波的空化效应、弥散效应和机械效应可以使腌制液快速渗透到鱼片中,缩短腌制时间;但与注射腌制相比,超声腌制的优势并不是很明显,除了腌制时间第9h,在其他各个时间点,注射腌制的食盐质量分数均显著高于超声腌制(p<0.05)。有研究表明,利用真空压差引起的流体动力学机理和松弛现象,可以达到缩短腌制时间的目的,但是本研究表明在1~6h,真空腌制的渗透速率显著低于静置腌制(p<0.05),这可能是由于真空腌制的效率受到腌制液浓度的影响,在不同浓度的腌制液中,组织细胞的反应会不同。数据分析可知,在各个腌制时间点,不同腌制方式对鱼片食盐质量分数影响显著(p<0.05),其中注射腌制鱼片的食盐质量分数显著高于其他几种腌制方式(p<0.05),因此,注射腌制可以明显提高腌制效率。

图4-3 不同腌制方式对鱼片食盐、水分、质量变化率、pH、蛋白质水解指数和质构的影响

(2)不同腌制方式对鱼片水分含量的影响

从图4-3b可以看出,各种腌制方式的水分含量变化均会呈现先下降后上升的趋势。由数据分析可知,在各个时间点,注射腌制与静置腌制的水分含量有显著差异(p<0.05),在第3h,注射腌制、真空腌制、超声腌制的水分含量无显著差异(p>0.05)。在1~6h,真空腌制、静置腌制、超声腌制的鱼肉的水分含量呈现先下降后上升趋势,腌制初期,由于鱼肉水相与腌制液中盐含量浓度的差异,经过渗透压的作用导致鱼片中的水分含量下降。随着腌制时间的延长,鱼肉中的水分含量趋于平衡,盐分含量升高,鱼肉蛋白质被盐溶解,腌制液中的水分渗入鱼肉内部,肌纤维中水分的结合和水化作用的提高,肌原纤维细丝间的静电斥力作用增强,细丝晶格膨胀,水分被包埋,鱼肉的水分含量随之上升。在6~12h,真空腌制、静置腌制、超声腌制的鱼肉中的水分含量一直下降,这可能是由于鱼肉中的食盐质量分数达到一定水平时,蛋白质变性,蛋白质之间出现交联作用,引起蛋白质收缩,从而导致鱼肉中不断失水。在1~6h,注射腌制的鱼肉水分含量呈现下降的趋势,而在6~12h,其水分含量呈现上升的趋势,这可能是由于注射腌制借助外力注射进食盐水,鱼片中的水分排出到腌制液的时间较久所造成。

(3)不同腌制方式对鱼片质量变化率的影响

在腌制过程中除了一部分营养物质、胺类物质流失外,质量变化可以看作是水分含量和食盐质量分数变化的和。由数据分析可知,在各个时间点,静置腌制、真空腌制、超声腌制的鱼片质量变化率无显著差异(p>0.05),而注射腌制显著高于其他3种方式(p<0.05)。注射腌制的食盐渗透速率较快,鱼片中的食盐质量分数远高于其他腌制方式,所以注射腌制的鱼片的质量变化率较显著(p<0.05)。从图4-3c可以看出,在1~6h,静置腌制、真空腌制、超声腌制的鱼片质量变化呈现上升的趋势,这可能是腌制初期食盐质量分数的变化占主导作用。在6~12h,食盐渗透速率平缓,此时水分含量的变化占主导作用。在1~3h,注射腌制的鱼片质量变化呈现上升的趋势,此阶段食盐质量分数的变化远远大于水分的变化,在3~12h,鱼片质量变化呈现先下降后上升的趋势,此阶段质量是随着水分含量变化。质量变化率的差异性表现出了腌制方式对其的影响,在体系中,不同腌制方式在各个阶段产生的驱动力不同。就出品率而言,注射腌制优于其他腌制方式。

(4)不同腌制方式对鱼片pH的影响

鱼片的pH变化与其新鲜度密切相关,pH可以作为判断鱼片品质的重要指标之一。一般鱼类死后由于体内糖原发生无氧酵解生成乳酸等酸类物质,造成鱼片的pH下降,随着时间的延长,由于内源酶和微生物的作用,蛋白质分解产生含氮类碱性物质导致鱼片的pH升高。从图4-3d可以看出,随着腌制时间的延长,不同腌制方式处理的鱼片的pH大体呈现下降的趋势。腌制第1、3、12h,不同腌制方式的鱼片的pH差异显著(p<0.05);腌制6 h时,静置腌制、注射腌制、真空腌制对鱼片的pH差异不显著(p>0.05),注射腌制的鱼片的pH显著低于超声腌制(p<0.05);腌制9h时,注射腌制与超声腌制的鱼片的pH无显著差异(p>0.05),而与静置腌制、真空腌制有显著差异(p<0.05)。研究表明腌制可以降低鱼片的pH,这可能是在腌制过程中,氧气和微生物导致鱼片中的糖原酵解加快,此反应消耗鱼片中的ATP,导致pH降低。

(5)不同腌制方式对鱼片蛋白质水解指数的影响

蛋白质水解程度通常用蛋白质水解指数表示,蛋白质水解不够,鱼肉就会缺乏应有滋味和香气,而蛋白质水解过度,鱼肉的质地就会过软,有明显异味或苦味。从图4-3e可以看出,在第1、3、9h,4种腌制方式的蛋白质水解指数无显著差异(p>0.05),在第6h,注射腌制是显著低于其他3种腌制方式的(p<0.05),在第12h,注射腌制与真空腌制有显著差异(p<0.05)。在1~6h,整体呈现下降趋势,这可能是由于非蛋白氮的含量下降程度远远大于总氮含量的下降程度。这就进一步证明了此阶段的蛋白质水解主要是由小肽降解成游离氨基酸,且部分氨基酸会与鱼肉中的其他物质反应形成挥发性的风味化合物。在6~12h,鱼片的蛋白质水解指数呈现上升的趋势,这可能是由于在腌制过程中水溶性蛋白质随盐水渗出而流失,使总氮含量降低,蛋白质降解产生的游离氨酸和短肽积聚,使非蛋白氮的含量上升。蛋白质水解的游离氨基酸有利于鱼片风味的形成,注射腌制的水解程度在合适范围内,未达到使产品产生不良口感的蛋白质水解指数临界值(30%),因此,注射腌制更有利于提高产品的生产效率。

(6)不同腌制方式对鱼片质构的影响

鱼片在腌制过程中因为渗透作用和蛋白质变性等使质构发生变化。从图4-3f可以看出,腌制时间在1~3h,硬度呈现下降趋势,第3h之后大体呈现平缓上升的趋势,而注射腌制和真空腌制呈现显著下降的趋势(p<0.01);从图4-3g可以看出,在腌制1~9h,鱼片的弹性先下降后逐渐上升,第9h之后呈现下降趋势,从数据分析可知,在各个时间点,不同腌制方式对鱼片的弹性无显著影响(p>0.05);从图4-3h可以看出,真空腌制在1~6h鱼片的咀嚼性先下降后上升,第6h之后呈现下降趋势,而其他腌制方式大体呈现先下降后上升的趋势。这种变化可能与腌制过程中的渗透作用有关。腌制过程中的渗透作用提高产品的硬度和咀嚼性的同时,也引起了多汁性和嫩度的下降。

不同腌制方式对鱼片食盐质量分数、水分含量、质量变化率、pH、质构影响显著,注射腌制所需的时间最短,提高了产品的生产效率,且此种腌制方式产品品质良好,有利于产品风味的形成,出品率较高。综合考虑,选择注射腌制进行鱼片腌制。

2.注射腌制单因素结果分析

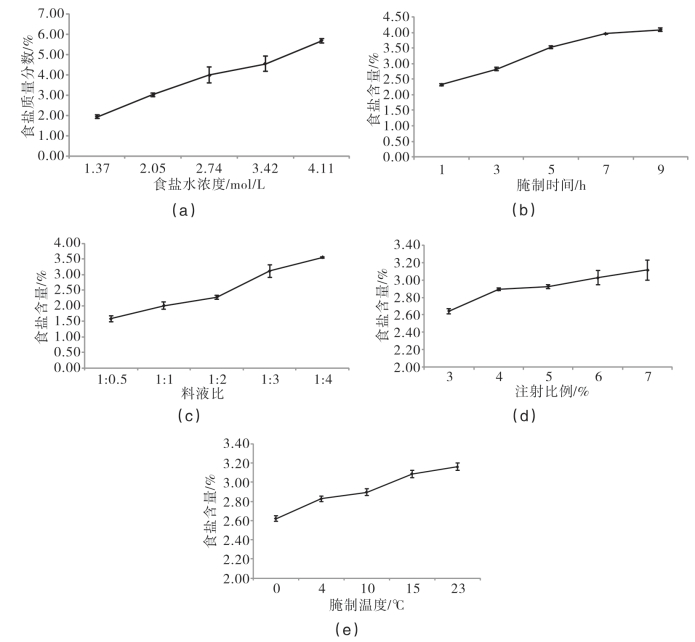

食盐质量分数是评价腌制鱼制品质量的重要指标。随着食盐水浓度的增加,鱼片中食盐质量分数明显升高(见图4-4a),1.37mol/L和2.05mol/L食盐水浓度下的鱼片食盐质量分数有显著差异(p<0.01)。盐溶液产生的渗透压是影响鱼片中食盐质量分数最主要的因素,食盐水浓度越高,渗透驱动力就越大,达到产品理想含盐量的时间越短,但腌制时间太短则难以形成传统产品的特征风味。考虑到食盐成本,并且为了保证产品含盐量控制在可接受范围内,以含盐量3%为基准,选择2.05mol/L的食盐水浓度。随着腌制时间的增加,鱼片中食盐质量分数明显升高,见图4-4b,腌制7h后鱼片食盐质量分数不再有明显变化。腌制是内外渗透压维持平衡的过程,在腌制初期,腌制液的渗透压远远高于鱼片中的渗透压,腌制液中的食盐渗入鱼片中,鱼片中的水分渗到腌制液中,随着腌制时间的延长,鱼片与腌制液的渗透压差值逐渐缩小,食盐的渗透速率随之减慢。为了保证产品含盐量控制在可接受范围内,以含盐量3%为基准,选择3h的腌制时间。随着液料比的增大,鱼片中食盐质量分数明显升高,见图4-4c,各个液料比对鱼片食盐质量分数的影响有显著差异(p<0.01)。液料比增大,鱼片与腌制液的接触面积增大,使得腌制液吸收量不断增大,当液料比为3.0mL/g时,鱼片吸收食盐速率最大。考虑到用水量及腌制容器的大小,为了保证产品含盐量控制在可接受范围内,以含盐量3%为基准,选择3.0mL/g的液料比。随着注射比例的增加,鱼片中食盐质量分数明显升高,见图4-4d,可见注射比例对鱼片食盐质量分数有极显著影响(p<0.01)。注射比例越大,表明鱼片中的腌制液越多,食盐扩散的也就越快,注射比例为4%时食盐的吸收速率最大。注射比例为4%、5%、6%的鱼片食盐质量分数差异不显著(p>0.05),当注射比例为4%时,注射的腌制液不会溅出,为了保证产品含盐量控制在可接受范围内,以含盐量3%为基准,选择4%的注射比例。随着腌制温度的升高,鱼片中食盐质量分数明显升高,见图4-4e,腌制温度对鱼片食盐质量分数有极显著影响(p<0.01),4℃、10℃的鱼片食盐质量分数差异不显著(p>0.05),且为了保证产品含盐量控制在可接受范围内,以含盐量3%为基准,选择15℃的腌制温度。

图4-4 食盐水浓度、腌制时间、液料比、注射比例、腌制温度对鱼片食盐质量分数的影响

3.响应面法优化注射腌制的工艺条件

(1)响应面法实验结果分析

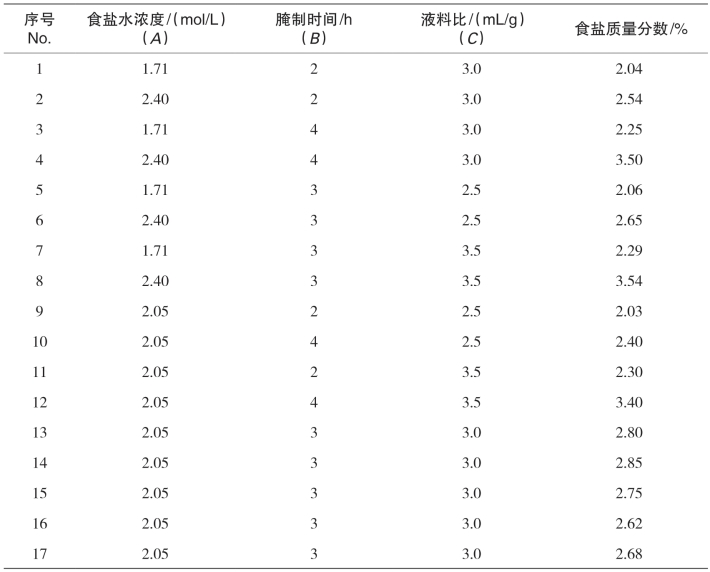

根据Box-Behnken中心设计原理,在单因素实验基础上确定各因素的取值范围,选取食盐水浓度(A)、腌制时间(B)、液料比(C)为自变量,以注射腌制后鱼片含盐量作为响应值设计响应面实验实验结果如表4-4所示。

表4-4 响应面法优化实验结果

(2)响应面模型的建立及方差分析

利用Design Expert软件对实验数据进行多元拟合回归分析,得到二次多项回归方程:Y=2.74+0.45A+0.33B+0.3C+0.19AB+0.17AC+0.18BC-0.027A2-0.13B2-0.077C2。

对回归方程进行方差分析及显著检验。在响应面方差分析中,该回归模型p<0.001,表明该模型达到极显著水平。失拟项可以在某个水平上反映模型选择的正确性,失拟项不显著(p=0.6628>0.05),表明实验结果和模型拟合良好,可以用来分析和预测鱼片中的食盐质量分数。相关系数(R2)和校正决定系数(R2Adj)可以验证模型的拟合度,R2和 值分别为98.71%和97.05%,表明该模型能较好地反映鱼片中的食盐质量分数与食盐水浓度、腌制时间和液料比之间的关系。回归方程中各变量对响应值影响的显著由F检验来判定,p越小,相应变量的显著程度越高。回归方程系数显著检验结果表明,各个因素之间存在着一定的交互作用,其中A、B、C项的p<0.001,说明A、B、C项对响应值有着极显著的影响,AB、AC、BC项的p<0.01,说明AB、AC、BC项对响应值有较显著影响。根据F值大小,各个因素对鱼片中的食盐质量分数的影响顺序为:A(食盐水浓度) >B(腌制时间)>C(液料比)。

值分别为98.71%和97.05%,表明该模型能较好地反映鱼片中的食盐质量分数与食盐水浓度、腌制时间和液料比之间的关系。回归方程中各变量对响应值影响的显著由F检验来判定,p越小,相应变量的显著程度越高。回归方程系数显著检验结果表明,各个因素之间存在着一定的交互作用,其中A、B、C项的p<0.001,说明A、B、C项对响应值有着极显著的影响,AB、AC、BC项的p<0.01,说明AB、AC、BC项对响应值有较显著影响。根据F值大小,各个因素对鱼片中的食盐质量分数的影响顺序为:A(食盐水浓度) >B(腌制时间)>C(液料比)。

(3)响应面交互作用分析与优化

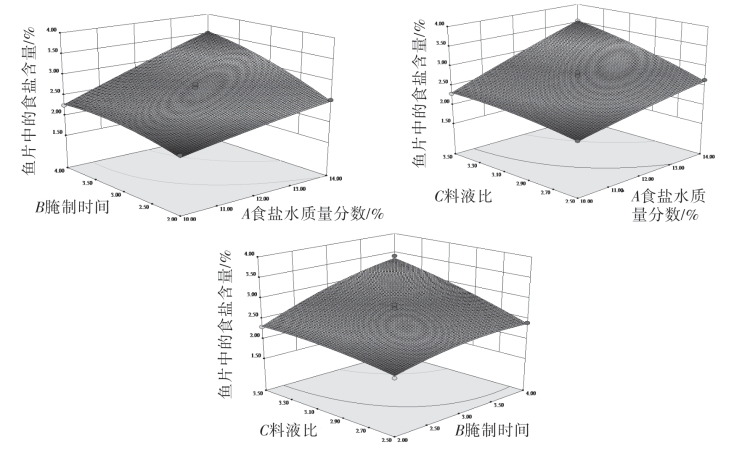

采用Design Expert软件对实验结果进行回归拟合,绘制三维曲线图如图4-5所示。拟合的三维曲线图形状可反映出交互作用的强弱,曲面图的陡峭程度可以反映因素对响应值的影响。可以看出,响应面坡度较陡,说明食盐水浓度和腌制时间、食盐水浓度和液料比、腌制时间和液料比的交互作用对鱼片中的食盐质量分数影响显著。食盐水浓度为1.71~2.40mol/L,腌制时间为2~4h,响应值随食盐水浓度和腌制时间的增加而增大;食盐水浓度为1.71~2.40mol/L、液料比为0.5~3.5mL/g,响应值随食盐水浓度和液料比的增加而增大;腌制时间为2~4h、液料比为2.5~3.5mL/g,响应值随腌制时间和液料比的增加而增大,这与方差分析结果一致。

图4-5 各因素交互作用对食盐质量分数影响的响应面

(4)工艺优化与模型验证

用Design Expert软件拟合实验结果,得到鱼片中目标食盐质量分数为3%的最优条件为:盐水浓度为2.26mol/L、腌制时间为2.58h、液料比为3.42mL/g。为了检验模型预测的准确性,按照最优工艺条件稍作调整,选择盐水浓度为2.26mol/L、腌制时间为2.5h、液料比为3.4mL/g,在此条件下重复3次,测得优化后的鱼片食盐质量分数为2.93%,较接近模型的预测值,表明实验确定的模型可以用于预测实际值。

综上所述,比较静置腌制、注射腌制、真空腌制、超声腌制4种腌制方式对罗非鱼片品质的影响,结果表明不同腌制方式对鱼片食盐质量分数、水分含量、质量变化率、pH、质构有显著影响(p<0.01),其中注射腌制鱼片的腌制效果最好,食盐渗透速率快,产品品质良好,出品率高。通过单因素实验,分析注射腌制中食盐水浓度、腌制时间、腌制温度、液料比、注射比例等各个因素的影响及合适取值范围;在单因素试验的基础上,采用响应面法优化了注射腌制的工艺条件,结果表明各个因素对鱼片中的食盐质量分数的影响顺序为:食盐水浓度>腌制时间>液料比,最佳工艺条件为:在15℃,注射比例4%,食盐水浓度为2.26mol/L,腌制时间为2.5h,液料比为3.4mL/g,测得优化后的鱼片食盐质量分数为2.93%,与模型的目标预测值3%的相对误差为2.39%,表明该模型可以用于预测实际值。采用该工艺可以达到低盐快速腌制罗非鱼片的目的。

(二)响应面法优化复合腌味剂腌制罗非鱼片

1.氯化钾与氯化钠添加量对罗非鱼片品质的影响

(1)对罗非鱼片感官品质和含盐量的影响

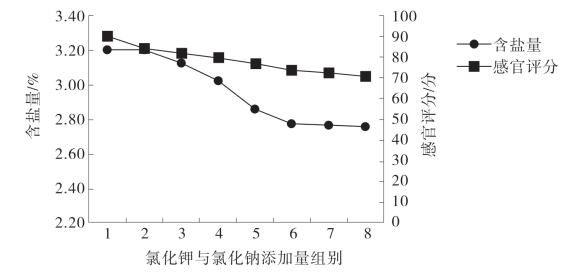

图4-6 氯化钾与氯化钠添加量对罗非鱼片含盐量、感官评分的影响

图中横坐标1、2、3、4、5、6、7、8分别表示氯化钾与氯化钠添加量的组别,与表4-5相对应。

随着氯化钾添加量的增加,氯化钠添加量的减少,鱼肉的含盐量呈现下降的趋势(图4-6)。添加量1.5%+11.5%和2.5%+10.5%相比,二者的鱼肉含盐量无显著差异(p>0.05),添加量为4.0%+9.0%、5.0%+8.0%时,鱼肉的含盐量显著低于未添加氯化钾的(p<0.05)。当氯化钾添加量为4.0%、5.0%、6.5%时,样品吸收K+较慢,样品中含盐量呈现下降的趋势。咸味是腌制品的基本风味,这主要源于产品中NaCl含量。在部分替代氯化钠的研究中,存在的主要问题就是随着氯化钠添加量的降低而导致咸味下降。随着氯化钾添加量的增加,鱼肉的感官评分显著降低(p<0.05)。当氯化钾添加量超过6.5%时,鱼肉会有轻微的苦味(图4-6)。

(2)对罗非鱼片水分的影响

鱼肉的水分含量整体呈现先上升后下降的趋势。研究发现氯化钾替代氯化钠能降低水分含量的损失。鱼肉的水分含量也受盐含量的影响。鱼肉质地发生变化,蛋白质变性,鱼肉的持水力下降。从数据分析可知,当添加量在2.5%+10.5%~6.5%+6.5%时,鱼肉的水分含量无显著差异(p>0.05)。

(3)对罗非鱼片蛋白质水解指数的影响

蛋白质水解是腌肉制品加工过程中的重要反应,蛋白质水解程度通常用蛋白质水解指数表示。在未添加氯化钾时,鱼片的蛋白质水解指数为9.70%,随着氯化钾的增加,蛋白质水解指数逐渐下降,随后大致呈现上升的趋势,总体来说不同比例氯化钾与氯化钠腌制的鱼片,蛋白质水解指数差异不显著(p>0.05)。

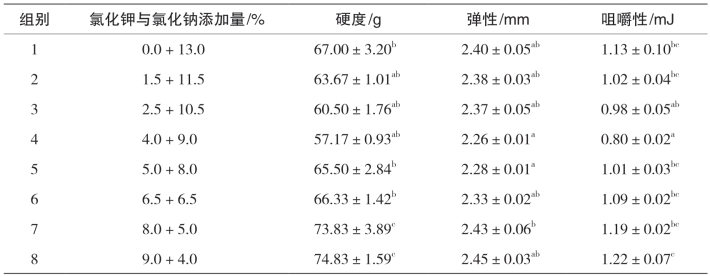

表4-5 氯化钾与氯化钠添加量对鱼片质构的影响

注:表中数据为平均值±标准差。同一列数值上标不同字母者表示差异显著(p<0.05)。

(4)对罗非鱼片质构的影响

鱼片在腌制过程中由于渗透作用和蛋白质变性等使质构发生变化。随着氯化钾添加量的增加,氯化钠添加量的减少,鱼肉的硬度呈现先下降后上升的趋势,这可能和鱼肉的水分含量有一定的关系。研究发现盐水腌制会造成鱼肉中的肌浆蛋白大量沉淀,从而导致鱼肉质构发生变化,且腌制后鱼肉水分含量的减少也会导致硬度的增大。当氯化钾添加量不超过6.5%时,不同比例的氯化钾对鱼片的硬度无显著影响(p>0.05)(表4-5)。从数据分析可知,不同比例的氯化钾对鱼片弹性无显著影响(p>0.05),对鱼片的咀嚼性有显著影响(p<0.05),随着氯化钾添加量的增加,氯化钠添加量的减少,鱼肉的咀嚼性呈现先下降后上升的趋势。腌制过程中的渗透作用在提高产品的硬度和咀嚼性的同时,也引起了多汁性和嫩度的下降。

2.苹果酸钠与氯化钠添加量对罗非鱼片品质的影响

(1)对罗非鱼片感官品质和含盐量的影响

随着苹果酸钠添加量的增加,氯化钠添加的减少,鱼肉的含盐量呈现下降的趋势。从数据分析可知,苹果酸钠添加量对鱼肉的含盐量有显著影响(p<0.05),但添加量为0.7%+12.3%和1.4%+11.6%两组的鱼肉含盐量无显著差异(p>0.05)(图4-7)。从图中可以看出添加苹果酸钠的鱼肉含盐量显著低于未添加苹果酸钠的(p<0.05)。咸味是腌制品的基本风味,这主要源于产品中氯化钠含量。在部分替代氯化钠的研究中,存在的主要问题就是随着氯化钠添加量的降低而导致咸味下降。随着苹果酸钠添加量的增加,鱼肉的感官评分显著降低(p<0.05)。

图4-7 苹果酸钠与氯化钠添加量对罗非鱼片含盐量、感官评分的影响

图中横坐标1、2、3、4、5、6、7、8分别表示苹果酸钠与氯化钠添加量的组别,与表4-6相对应。

(2)对罗非鱼片水分含量的影响

鱼肉的水分含量整体呈现上升的趋势,苹果酸钠与氯化钠添加量对鱼肉的水分含量有明显影响。从数据分析可知,当苹果酸钠添加量为0.7%~2.8%时,与未添加苹果酸钠相比,鱼肉的水分含量无显著差异(p>0.05)。

(3)对罗非鱼片蛋白质水解指数的影响

添加不同比例苹果酸钠与氯化钠的鱼片蛋白质水解指数无显著差异(p>0.05),说明苹果酸钠在腌肉制品加工过程中对内源性蛋白酶活性无影响。

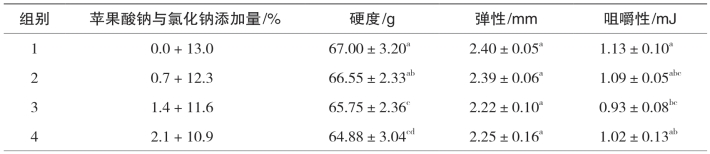

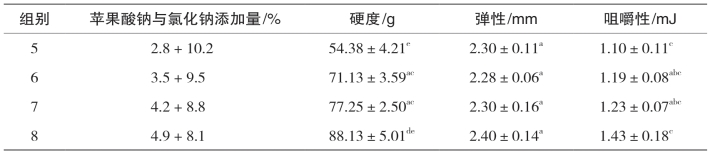

(4)对罗非鱼片质构的影响

鱼片在腌制过程中由于渗透作用和蛋白质变性等使质构发生变化。随着苹果酸钠添加量的增加,氯化钠添加量的减少,鱼肉的硬度呈现先下降后上升的趋势。这可能和鱼肉的水分含量有一定的关系,当苹果酸钠添加量为1.4%、2.1%、2.8%时,与对照组相比,苹果酸钠对鱼片的硬度有显著影响(p<0.05)(表4-6)。从数据分析可知,不同比例的苹果酸钠对鱼片弹性无显著影响(p>0.05),对鱼片的咀嚼性有显著影响(p<0.05),随着苹果酸钠添加量的增加,鱼肉的咀嚼性呈现先下降后上升的趋势,这可能也和鱼肉的水分含量有一定的关系。

表4-6 苹果酸钠与氯化钠添加量对罗非鱼片质构的影响

续上表

注:表中数据为平均值±标准差。同一列数值上标不同字母者表示差异显著(p<0.05)。

3.白砂糖与氯化钠添加量对罗非鱼片品质的影响(https://www.xing528.com)

(1)对罗非鱼片感官品质和含盐量的影响

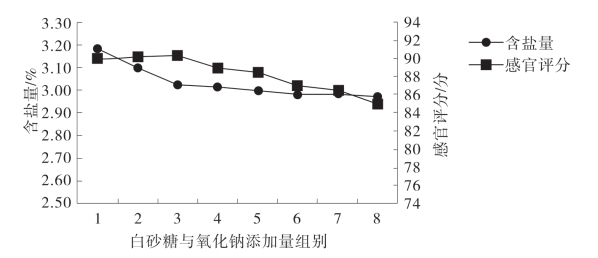

在氯化钠添加量一定的条件下,随着白砂糖添加量的增加,鱼肉的含盐量呈现略微下降的趋势。从数据分析可知,白砂糖添加量对鱼肉的含盐量无显著影响(p>0.05)(图4-8)。随着白砂糖添加量的增加,鱼肉的感官评分呈现先升高后下降的趋势,当白砂糖的添加量为0.5%、1.0%、1.5%时,鱼片的感官评分显著高于对照组(p<0.05)(图4-8)。

图4-8 白砂糖与氯化钠添加量对罗非鱼片含盐量、感官评分的影响

图中横坐标1、2、3、4、5、6、7、8分别表示白砂糖与氯化钠添加量的组别,与表4-7相对应。

(2)对罗非鱼片水分含量的影响

在氯化钠添加量一定的条件下,随着白砂糖添加量的增加,鱼肉的水分含量整体呈现先下降后略上升的趋势,白砂糖添加量对鱼肉的水分含量有显著影响(p<0.05)。数据分析可知,当白砂糖的添加量为0.5%时,与未添加白砂糖相比,鱼肉的水分含量无显著差异(p>0.05)。

(3)对罗非鱼片蛋白水解指数的影响

添加不同比例白砂糖的鱼片蛋白质水解指数无显著差异(p>0.05)。未添加白砂糖时,鱼片的蛋白质水解指数为9.70%,随着白砂糖添加量的增加,蛋白质水解指数大体呈现下降的趋势。

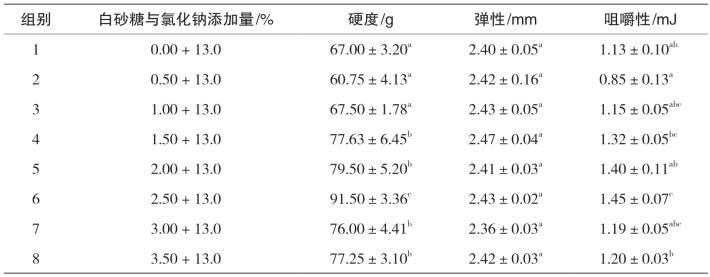

(4)对罗非鱼片质构的影响

在氯化钠添加量一定的条件下,随着白砂糖添加量的增加,鱼肉的硬度大体呈现先上升后下降的趋势。当白砂糖的添加量为0.5%、1.0%、1.5%时,与对照组相比,白砂糖对鱼片的硬度无显著影响(p>0.05)。不同比例的白砂糖与氯化钠对鱼片弹性无显著影响(p>0.05);对鱼片的咀嚼性有显著影响(p<0.05),随着白砂糖添加量的增加,鱼肉的咀嚼性大体呈现先升高后下降的趋势。因白砂糖易氧化成酸,使肉的酸度增加,有利于胶原的松软和膨润(表4-7)。

表4-7 白砂糖与氯化钠添加量对罗非鱼片质构的影响

注:表中数据为平均值±标准差。同一列数值上标不同字母者表示差异显著(p<0.05)。

4.响应面法优化复合咸味剂腌制罗非鱼片的配比参数

(1)响应面法实验结果分析

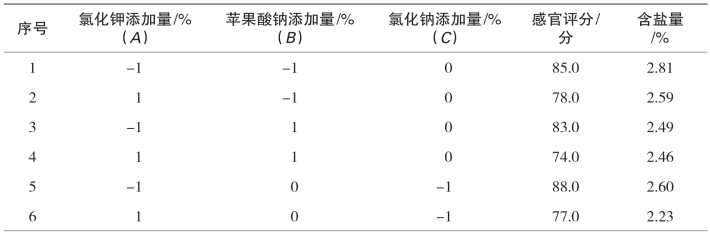

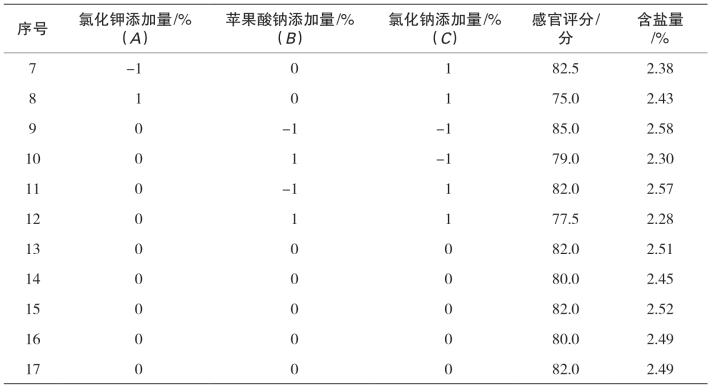

根据Box-Behnken中心设计原理,在单因素实验基础上,选取影响较大的因素:氯化钾添加量(A)、苹果酸钠添加量(B)、氯化钠添加量(C)为自变量,以腌制后鱼片含盐量和感官评分作为响应值设计响应面实验(表4-8)。

表4-8 响应面法优化实验结果

续上表

(2)响应面模型的建立及方差分析

利用Design Expert软件对表4-8实验数据进行多元拟合回归分析,得到感官评分的二次多项回归方程:

Y1=81.20-4.31A-2.06B-1.50C-0.50AB+0.88AC+0.38BC-0.73A2-0.48B2+0.15C2

对感官评分的回归方程进行方差分析及显著性检验。在响应面方差分析中,该回归模型p<0.001,表明该模型达到极显著水平,失拟项不显著(p=0.4075>0.05),表明实验结果和模型拟合良好,可以用来分析和预测鱼片的感官评分。相关系数(R2)和校正决定系数(R2

Adj)可以验证模型的拟合度,R2=0.9576和R2Adj=0.9032,表明该模型能较好地反映鱼片的感官评分与氯化钾添加量、苹果酸钠添加量和氯化钠添加量之间的关系。回归方程中各变量对响应值影响的显著性由F检验来判定,p越小,相应变量的显著程度越高。氯化钾添加量、苹果酸钠添加量和氯化钠添加量的p<0.05,说明氯化钾添加量、苹果酸钠添加量和氯化钠添加量对响应值有显著影响。根据F值大小,各个因素对鱼片中的含盐量的影响顺序为:A(氯化钾添加量)>B(苹果酸钠添加量)>C(氯化钠添加量)。

根据Design Expert软件拟合实验结果,得出感官评分最佳工艺为:氯化钾添加量2.60%、苹果酸钠添加量1.30%、氯化钠添加量9.1%,其感官评分理论值为88.73分。

利用Design Expert软件对表4-8实验数据进行多元拟合回归分析,得到含盐量的二次多项回归方程:

Y2=2.49-0.072A-0.13B-0.0065C+0.048AB+0.10AC-0.0014BC+0.037A2+0.0.058B2-0.12C2

对含盐量的回归方程进行方差分析及显著性检验。在响应面方差分析中,该回归模型p<0.001,表明该模型达到极显著水平,失拟项不显著(p=0.4357>0.05),表明实验结果和模型拟合良好,可以用来分析和预测鱼片中的含盐量。相关系数(R2)和校正决定系数(R2

Adj)可以验证模型的拟合度,R2=0.9824,和R2Adj=0.9598,表明该模型能较好地反映鱼片中的含盐量与氯化钾添加量、苹果酸钠添加量和氯化钠添加量之间的关系。回归方程中各变量对响应值影响的显著性由F检验来判定,p越小,相应变量的显著程度越高。氯化钾添加量和苹果酸钠添加量的p<0.05,说明氯化钾添加量和苹果酸钠添加量对响应值有显著影响。根据F值大小,各个因素对鱼片中的含盐量的影响顺序为:A(氯化钾添加量)>B(苹果酸钠添加量)>C(氯化钠添加量)。

根据Design Expert软件拟合实验结果,得出含盐量的最佳工艺为:氯化钾添加量2.69%、苹果酸钠添加量1.32 %、氯化钠添加量9.5 %,其含盐量理论值为2.85 %。

(3)响应面交互作用分析与优化

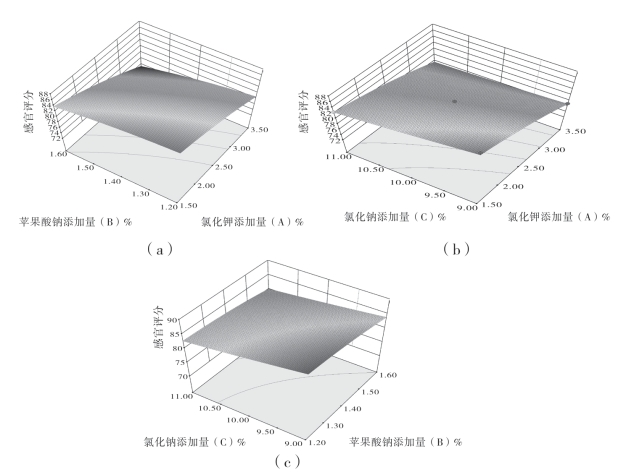

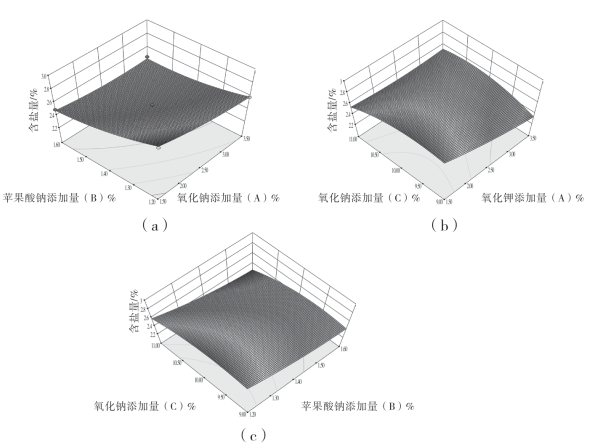

采用Design Expert软件对实验结果进行回归拟合,绘制三维曲面图。曲面图的陡峭程度可以反映各个因素对响应值的影响,曲面图中曲线越陡峭,表明对应因素对响应值的影响越大,响应值变化越大;响应图中等高线形状可以反映两个因素之间交互作用大小,等高线呈现椭圆形,说明两个因素间交互作用显著,而圆形则说明两个因素间交互作用较弱。等高线和响应面整体趋势图有一致性。各个因素对鱼片的感官评分、含盐量的影响如图4-9、图4-10所示。从图4-9可以看出,曲面图中曲线较平缓,表明两个因素间交互作用对鱼片感官评分的影响较小,即氯化钾添加量和苹果酸钠添加量的交互作用、氯化钾添加量和氯化钠添加量的交互作用、苹果酸钠添加量和氯化钠添加量的交互作用不显著,这与方差分析结果一致。从图4-10可以看出,氯化钾添加量和苹果酸钠添加量的交互作用、氯化钾添加量和氯化钠添加量的交互作用的响应面坡度较陡,说明因素间的交互作用对鱼片中的含盐量影响显著,苹果酸钠添加量和氯化钠添加量的交互作用的响应面坡度较平缓,说明这两个因素间的交互作用对鱼片中的含盐量影响不显著,这与方差分析结果一致。

图4-9 各因素交互作用对感官评分影响的响应面

图4-10 各因素交互作用对含盐量影响的响应面

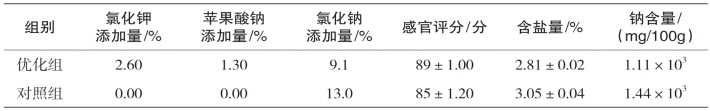

(4)模型验证

根据Design Expert软件拟合实验分别得出的感官评分和含盐量的最佳工艺,考虑到实际生产的需要和节约成本,确定最佳工艺条件为:氯化钾添加量为2.60%、苹果酸钠添加量为1.30%、氯化钠添加量为9.1%、白砂糖添加量为0.5%(表4-9)。为了检验模型预测的准确性,在此条件下重复3次,测得优化后的鱼片感官评分为89,含盐量为2.81%,较接近模型的预测值,表明实验模型可以用于预测实际值。根据优化后工艺,本文测定了复合咸味剂腌制后鱼片的钠含量为1.11×103mg/100g,对照组只采用氯化钠腌制的鱼片钠含量为1.44×103mg/100g,与对照组相比,钠含量降低了22.92%,达到了降低钠含量的目的。

表4-9 响应值优化水平

综上所述,比较分析了氯化钾添加量、苹果酸钠添加量、氯化钠添加量、白砂糖添加量对罗非鱼鱼片感官品质、水分、蛋白质水解指数、质构的影响;通过单因素试验确定最佳添加量,工艺优化后,获得最佳的复合咸味剂工艺条件。结果如下:通过单因素实验,综合考虑各个因素对鱼片的品质影响,氯化钾、苹果酸钠、氯化钠、白砂糖的最佳添加的质量分数分别为:2.5%、1.4%、10.0%、0.5%。在单因素试验的基础上,采用响应面法优化了氯化钾、苹果酸钠、氯化钠三种咸味剂复合的添加量配比参数,确定复合咸味剂腌制罗非鱼片的最佳工艺条件为:氯化钾添加量为2.60%、苹果酸钠添加量为1.30%、氯化钠添加量为9.1%、白砂糖添加量为0.5%。测得优化后的鱼片感官评分为89,含盐量为2.81%,表明实验模型可以用于预测实际值。采用工艺优化后的咸味剂腌制鱼片,与对照组相比,鱼片的钠含量降低了22.92%,达到了降低钠含量的目的,为生产低盐罗非鱼腌制品提供了新的腌制技术,为消费者提供了健康美味的罗非鱼腌制产品。

(三)复合咸味剂腌制对产品品质的影响

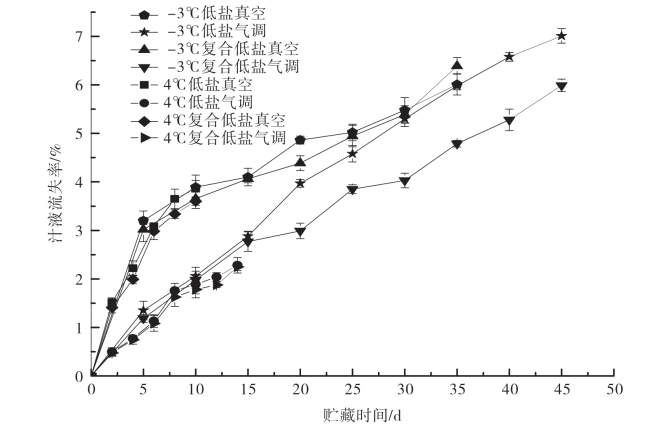

1.贮藏过程中汁液流失率的变化分析

在鱼肉贮藏过程中,汁液流失率是衡量鱼肉蛋白持水性的重要指标之一,可以直观反映贮藏过程中鱼肉的汁液流失状况。流失的汁液会降低产品的经济价值,而且会为微生物的生长繁殖提供良好的环境,加快鱼肉的腐败。罗非鱼片贮藏过程中汁液流失率的变化见图4-11,在不同的条件下,罗非鱼片的汁液流失率均随贮藏时间的延长而增加,在贮藏前期,鱼肉的汁液流失率均增长较快。由图4-11可以看出,在相同的包装、贮藏时间和腌制剂条件下,-3℃的罗非鱼片比4℃的汁液流失率高,这可能是由于微冻条件下鱼肉组织中部分水分冻结,使得未冻结的溶液浓度升高,酶浓度增加,细胞膜结构被破坏,从而导致鱼肉蛋白质变性,持水力下降,鱼片的汁液流失率升高。在相同的温度和包装条件下,复合低盐的罗非鱼片比低盐罗非鱼的汁液流失率低,这可能是由于复合低盐组中的氯化钾、苹果酸钠具有保水效果,可以降低水分的损失。在相同的温度下,真空包装的罗非鱼片比气调包装的汁液流失率高,可能是由于真空包装使袋中的鱼片受到真空压力的作用造成汁液流失。

图4-11 低盐罗非鱼片贮藏过程中汁液流失率的变化

2.贮藏过程中感官评分的变化分析

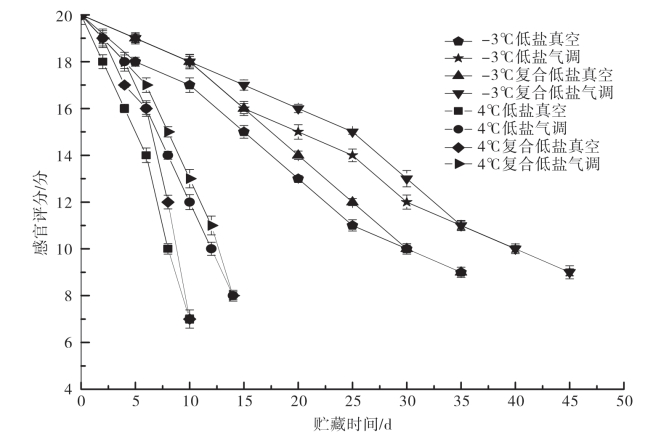

贮藏过程中罗非鱼片在微生物和内源酶的作用下,鱼肉中蛋白质、氨基酸等含氮物质被分解为硫化氧、氨、三甲胺、吲哚等产物,造成鱼肉出现具有腐败特征的氨臭味,因此鱼肉的外观、气味、色泽、质地等可以直观反映在贮藏过程中鱼肉品质的变化。罗非鱼片贮藏过程中感官评分的变化见图4-12,由图可知,在鱼片贮藏过程中,鱼片的感官评分均随贮藏时间的延长而降低。复合低盐组的感官评分略高于低盐组,但无显著差异(p>0.05)。在-3℃条件下,真空包装的低盐组和复合低盐组的感官评分均在第20天低于16分;气调包装的低盐组和复合低盐组的感官评分均在第25天低于16分;采用真空包装和气调包装的鱼片分别在第35天和45天略有异味,感官评分均接近于8分。在4℃条件下,真空包装的低盐组和复合低盐组的感官评分均在第6天低于16分;气调包装的低盐组和复合低盐组的感官评分均在第8天低于16分;采用真空包装和气调包装的鱼片分别在第10天和14天出现氨臭味,感官评分均低于8分。贮藏在-3℃的鱼片较4℃的感官评分下降得缓慢,气调包装的鱼片较真空包装的货架期长,这是由于气调包装通入的N2和CO2可以抑制微生物的活性,从而减缓蛋白质降解和脂肪氧化。

图4-12 低盐罗非鱼片贮藏过程中感官评分的变化

3.贮藏过程中pH的变化分析

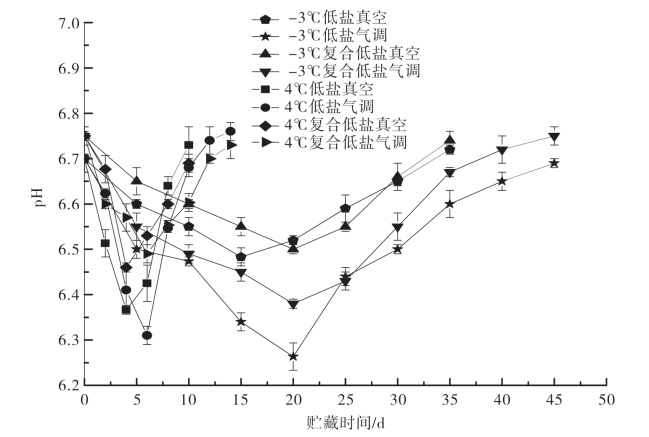

鱼片的pH变化与其新鲜度密切相关,pH可以作为判断鱼片品质的重要指标之一。罗非鱼片贮藏过程中pH的变化见图4-13,低盐罗非鱼片的初始pH为6.70,复合低盐罗非鱼片的初始pH为6.75,随着贮藏时间的延长,鱼片的pH均呈现先下降后升高的趋势。一般鱼类死后由于体内糖原发生无氧酵解生成乳酸等酸类物质,造成鱼片的pH下降,随着时间的延长,由于内源酶和微生物的作用,蛋白质分解产生含氮类碱性物质导致鱼片的pH升高。从图中可以看出,复合低盐组鱼片的pH几乎均略高于低盐组,这可能是由于复合低盐组存在苹果酸钠,苹果酸钠作为一种酸度调节剂,具有一定的缓冲作用。在4℃条件下贮藏的鱼片,其pH在5天左右达到最低;在-3℃条件下贮藏的鱼片,其pH在20天左右达到最低,说明微冻可以推迟pH最小值出现的时间。这可能是由于在微冻条件下鱼肉中糖原酵解、ATP分解均被抑制,减缓了pH的下降,微生物以及内源酶活性也被抑制,影响了pH的上升。气调包装的鱼片比真空包装的pH均略低,这可能是由于充入气调包装中的CO2溶解于鱼肉,致使其pH偏低。鱼片的pH均在7左右,通常认为pH的可接受限值为7,因此,所有的鱼片均在可接受范围内。

图4-13 低盐罗非鱼片贮藏过程中pH的变化

4.贮藏过程中硫代巴比妥酸值的变化分析

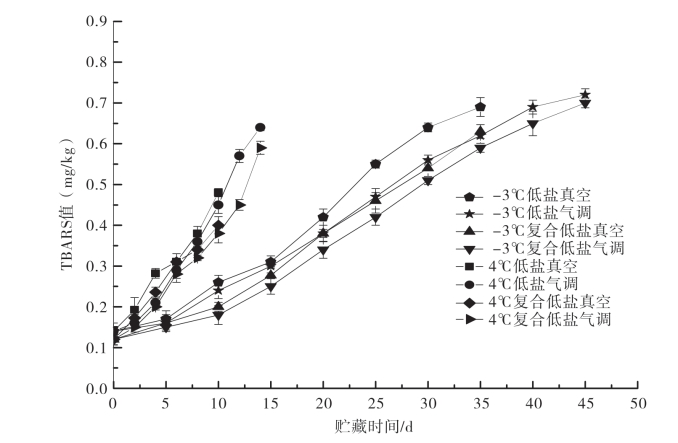

TBARS是鱼肉中不饱和脂肪酸氧化降解产生的丙二醛与硫代巴比妥酸反应生成稳定的红色化合物,因此通过测定贮藏过程中TBARS值可以间接判断脂肪氧化程度。罗非鱼片贮藏过程中硫代巴比妥酸值的变化见图4-14,低盐罗非鱼片的初始TBARS值为0.14mg/kg,复合低盐罗非鱼片的初始TBARS值为0.12mg/kg,随着贮藏时间的延长,鱼片的TBARS值均逐渐升高,复合低盐组的TBARS值略低于低盐组,但无显著差异(p>0.05)。与4℃的鱼片相比,-3℃鱼片的TBARS值增长较缓慢,这可能是由于贮藏前期为脂肪酸氧化酸败诱导期,微冻延长了此诱导期,此时TBARS值增长缓慢或不增长。-3℃条件下第35天,真空包装的低盐组和复合低盐组的TBARS值分别为0.69mg/kg和0.63mg/kg,气调包装的低盐组和复合低盐组的TBARS值分别为0.62mg/kg和0.54mg/kg;4℃条件下第10天,真空包装的低盐组和复合低盐组的TBARS值分别为0.48mg/kg和0.40mg/kg,气调包装的低盐组和复合低盐组的TBARS值分别为0.45mg/kg和0.38mg/kg。气调包装的TBARS值均略低于真空包装,可能是由于气调包装一定浓度的O2会影响TBARS值。鱼片的TBARS值均低于1mg/kg,未超过其他鱼肉贮藏期的TBARS值。

图4-14 低盐罗非鱼片贮藏过程中硫代巴比妥酸(TBARS)值的变化

5.贮藏过程中挥发性盐基氮(TVB-N)的变化分析

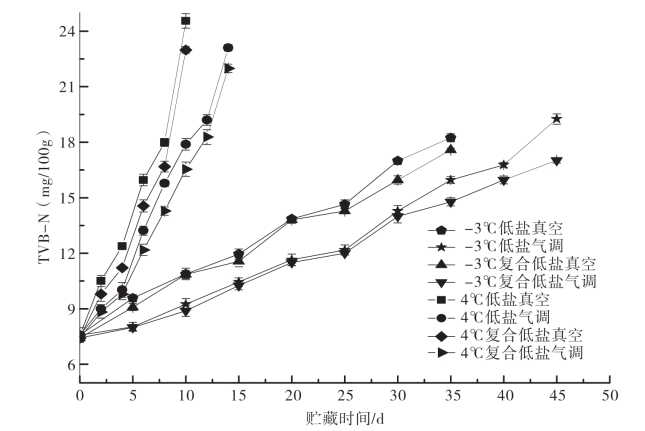

TVB-N是判断鱼肉腐败变质程度的重要指标之一,由于肌肉中的内源酶及微生物的作用,使得蛋白质降解产生碱性含氮挥发性物质,因此TVB-N值可以间接反映鱼肉贮藏过程中蛋白质的变化。罗非鱼片贮藏过程中挥发性盐基氮的变化见图4-15。由图可以看出随着贮藏时间的延长,鱼片的TVB-N值逐渐升高,且-3℃条件贮藏的鱼片比4℃鱼片的上升缓慢。低盐组鱼片的初始TVB-N值为7.58mg/100g,复合低盐组鱼片的初始TVB-N值为7.43 mg/100g,-3℃条件下第35天,真空包装的低盐组和复合低盐组的TVB-N值分别为18.24mg/100g、17.58mg/100g,第45天气调包装的低盐组和复合低盐组的TVB-N值分别为19.25mg/100g、17.02mg/100g;4℃条件下第10天,真空包装的低盐组和复合低盐组的TVB-N值分别为24.55mg/100g、22.98mg/100g,第14天气调包装的低盐组和复合低盐组的TVB-N值分别为23.1mg/100g、21.99mg/100g。根据GB 2733—2015鲜、冻动物性水产品安全标准的要求,淡水鱼的TVB-N值不得超过20mg/100g,因此,4℃条件下真空包装和气调包装的鱼片TVB-N值均超过限定值,而-3℃的均未超过,而且在相同贮藏时间,气调包装的鱼片比真空包装的TVB-N值略低,这可能是由于TVB-N值与微生物腐败有关,微冻、气调包装抑制了微生物的繁殖,降低蛋白质分解速率,从而减少了碱性挥发性物质的产生。

图4-15 低盐罗非鱼片贮藏过程中挥发性盐基氮的变化

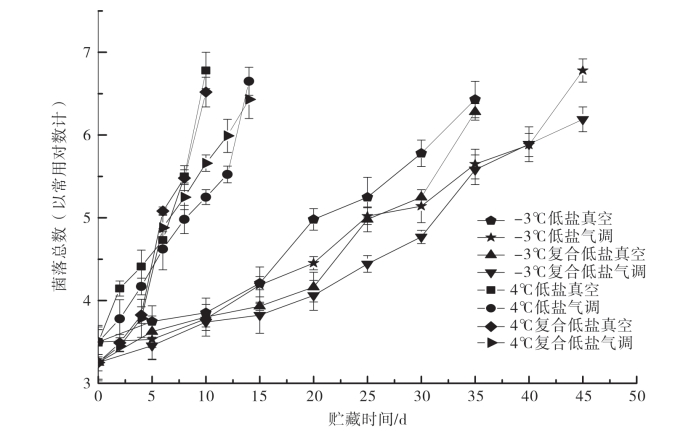

6.贮藏过程中菌落总数的变化分析

在鱼类贮存过程中,微生物生长繁殖是导致其腐败变质的主要因素之一。菌落总数可以作为鱼类被微生物污染的指标,直接预测食品的货架期。罗非鱼片贮藏过程中菌落总数的变化见图4-16,随着贮藏时间的延长,鱼片的菌落总数呈现逐渐上升的趋势,复合低盐组的菌落总数略低于低盐组,但无显著差异(p>0.05)。4℃条件下第10天,真空包装的低盐组和复合低盐组的菌落总数分别为6.03×106 cfu/g、3.31×106 cfu/g,而气调包装的第10天未超过不可食用值1.00×106 cfu/g,而在第14天气调包装的低盐组和复合低盐组的菌落总数才超过不可食用值,分别为4.47×106 cfu/g、2.69×106 cfu/g。-3℃条件下第35天,真空包装的低盐组和复合低盐组的菌落总数分别为2.69×106 cfu/g、1.91×106 cfu/g,而气调包装的第35天未超过不可食用值1.00×106 cfu/g,在第45天气调包装的低盐组和复合低盐组的菌落总数才超过不可食用值,分别为6.03×106 cfu/g、1.55×106 cfu/g。研究发现气调包装能够有效地抑制微生物繁殖、脂肪氧化及高铁肌红蛋白生成,从而延长罗非鱼的货架期。以菌落总数为参考标准,微冻和气调包装的协同作用,可以更有效地抑制微生物的生长,延长产品的货架期。

图4-16 低盐罗非鱼片贮藏过程中菌落总数的变化

综上所述,在 4℃或-3℃条件贮藏过程中,两种包装方式、两种腌制方式的罗非鱼片的汁液流失率、TBARS值、TVB-N值和菌落总数均随贮藏时间的延长而升高,-3℃贮藏条件下的指标增长较缓慢;pH在贮藏初期降低而贮藏后期升高;感官评分在整个贮藏过程中一直呈现降低趋势。在相同的贮藏条件下,采用气调包装的鱼片品质优于真空包装,低盐组罗非鱼片与复合低盐组鱼片无显著差异(p>0.05)。综合考虑以上指标的变化规律,4℃贮藏温度下,气调包装的低盐组罗非鱼片和复合低盐组鱼片货架期均为12天,比真空包装延长4天;在-3℃贮藏温度下,气调包装的低盐组罗非鱼片和复合低盐组鱼片货架期均达到40天,比真空包装延长10天。微冻和气调包装结合可以起到协同作用,既可以维持产品的品质又可以延长货架期,这为罗非鱼低盐深加工产品的开发提供了技术支持。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。