(一)不同加工阶段腌制鱼类挥发性风味成分的研究

1.腌制鱼类加工过程中挥发性成分的种类以及相对含量的变化

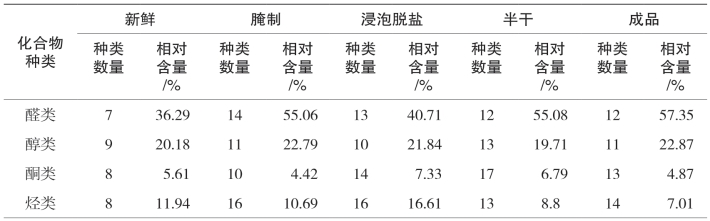

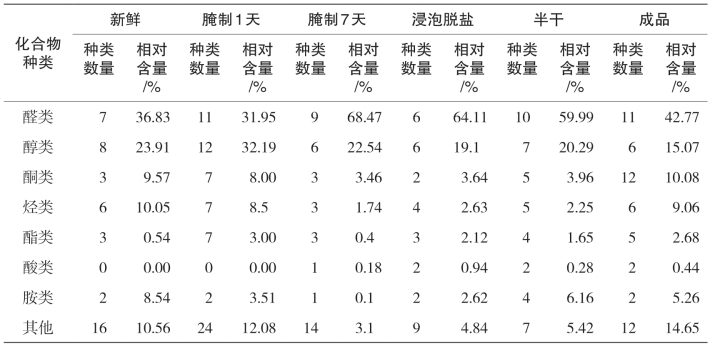

分别对腌制带鱼与腌制黄鱼加工过程的不同加工阶段样品进行GC-MS分析,经NIST谱库数据库检索、分析,鉴定出它们的挥发性成分,将这些挥发性成分按结构分类,结果见表2-2与表2-3。

表2-2 带鱼腌制过程中挥发性化合物的种类及相对百分比

续上表

表2-3 黄鱼腌制过程中挥发性化合物的种类及相对百分比

由表2-2和表2-3可知,在加工过程中,各类挥发性风味成分的种类数量和相对含量均发生变化,其中腌制带鱼加工过程中鲜鱼、腌制、浸泡脱盐、干燥、成品这五个阶段挥发性风味成分种类数分别为49、72、70、75、72种,腌制黄鱼加工过程中鲜鱼、腌制1天、腌制7天、浸泡脱盐、干燥、成品这六个阶段挥发性风味成分种类数分别为45、70、40、34、44、56种。新鲜鱼体内的多不饱和脂肪酸较多,易受内源酶作用产生的中等长度碳链不饱和挥发性羰基化合物和醇类物质影响,使原料鱼呈现淡淡的清香气味。醛类、醇类、酮类以及烃类物质是腌制鱼类的挥发性成分的主要物质组成,其中醛类和醇类物质是腌制鱼类中含量最丰富的两种挥发性成分,两者的总量在腌制带鱼加工前后分别占到总挥发性风味成分的56.47%和80.22%,在腌制黄鱼加工前后分别占到总挥发性风味成分的60.74%和57.84%。醛类物质由于阈值较低,并且能在脂肪氧化中快速形成,对腌制鱼类风味的形成贡献很大。

2.腌制鱼类加工过程中主要挥发性化合物的变化

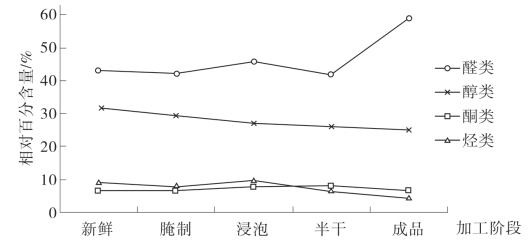

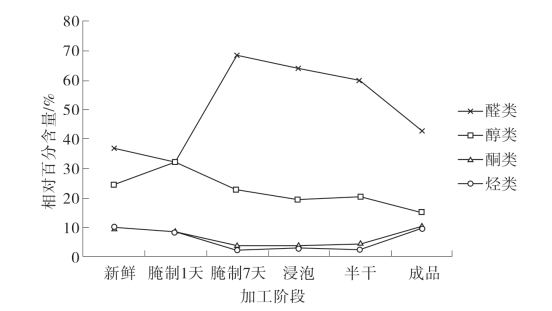

带鱼和黄鱼这两种腌制鱼类加工过程中主要挥发性化合物相对含量的变化趋势初步反映了腌制鱼类风味的形成过程,结果见图2-6和图2-7。

图2-6 腌制带鱼加工过程中各类挥发性化合物相对含量的变化

图2-7 腌制黄鱼加工过程中各类挥发性化合物相对含量的变化

图2-6和图2-7结果显示,各类挥发性化合物在加工过程中的变化趋势有所不同。腌制带鱼加工过程中,醛类物质主要是在腌制和烘干过程中增加的,而腌制黄鱼由于腌制时间长,醛类物质在腌制过程中呈现先减少再增加的趋势,但是总的来说,醛类物质都是在腌制过程中增加,此时可能发生脂肪氧化,烷氧基自由基分解,产生醛类物质。在浸泡脱盐阶段有可能因被水溶液带走,或者进一步氧化为酮类物质使得醛类物质减少。但在干燥阶段,两种鱼的变化趋势不同,腌制带鱼中醛类物质呈上升趋势,这可能与蛋白质水解程度有关,干燥条件促进蛋白质水解产生大量游离氨基酸,氨基酸氧化降解形成醛,使得醛类物质大幅增加。而腌制黄鱼干燥过程中醛类物质呈下降趋势,这与郇延军的研究结果一致,其认为在较高温度下醛类物质之间以及它们的降解产物之间发生了反应,醛类物质和氨基酸之间也发生了反应,使得醛类物质减少。这两种腌制鱼类醛类物质的趋势由醛类物质的生成量与参加反应损失的量之比决定。

醇类物质一般来源于糖、氨基酸以及醛类物质的还原,它在新鲜鱼体中的相对含量较高,都在20%左右,两种腌制鱼类在腌制第一天都产生醇类物质,可能是由于烷氧基自由基和另一个脂肪分子发生反应生成的,随着氧化反应和酯化反应的进行,这些醇类物质开始减少,但在干燥后期,腌制带鱼中可能由于醛类物质的还原使得醇类物质有所增加。

酮类物质作为羰基化合物的一种,它的相对含量比醛类少,阈值也比同分异构体的醛类物质高,因此对风味的贡献也小于醛类,但对腌制鱼类风味有增强作用。酮类物质的相对含量的变化与醛类物质正好相反,因为酮类物质是醛类进一步氧化的结果,是脂肪酸氧化的最终产物。

烃类物质主要来源于脂肪酸烷氧自由基的均裂,由于烃类物质的阈值较大,一般认为对腌腊制品的风味贡献不大。

3.腌制鱼类加工过程中主要挥发性风味成分的分析

(1)腌制带鱼加工各阶段主要挥发性成分的分析

腌制鱼类产品中的很多挥发性风味成分是在腌制和干燥期间产生的。原料中三甲基丁醛的含量较高,达24.01%,同时阈值较低,为0.2μg/kg,能产生水果和奶酪的香味,是新鲜带鱼良好风味的主要成分。三甲胺是鱼腥味的主要来源,腌制能够使它的含量迅速减少,防止产品腐败变质。通过对挥发性风味成分的相对含量及其阈值进行比较分析,得出对腌制带鱼产品风味贡献较大的化合物主要有以下物质:己醛、庚醛、辛醛、壬醛、1-戊烯-3-醇、戊醇、己醇以及1-辛烯-3-醇。

(2)腌制黄鱼加工各阶段主要挥发性成分的分析

己醛、己醇、1-辛烯-3-醇以及2,3-辛二酮是新鲜黄鱼中主要的挥发性成分,这四种化合物占了新鲜黄鱼挥发性成分总量的46.55%。其主要特征风味物质为三甲胺(3.47%)、1-戊烯-3醇(3.74%)、己醛(25.19%)、己醇(8.23%)、苯甲醛(4.12%)以及1-辛烯-3-醇(6.47%)。己醛、苯甲醛、1-辛烯-3-醇、2,3-辛二酮、1-戊烯-3-醇以及1,1,3-三甲基-3-苯基茚满是腌制黄鱼成品中含量最多的挥发性成分,这六种化合物占了成品腌制鱼类的61.09%。通过对挥发性风味成分的相对含量及其阈值进行比较分析,得出对腌制黄鱼产品风味贡献较大的化合物主要有为己醛、庚醛、苯甲醛、壬醛、辛醛、1-戊烯-3-醇、1-辛烯-3-醇、戊醇和三甲胺,这些特征风味不同含量的组合就构成了腌制黄鱼独有的气味。

(3)腌制鱼类特征风味成分及其加工过程中的变化分析

己醛(青草味-脂肪味)、庚醛(鱼腥味)、壬醛(青草味-脂肪味)、辛醛(青草味-脂肪味)、1-戊烯-3-醇(烤洋葱味)、戊醇(酒香、醚香)、1-辛烯-3-醇(蘑菇味-泥土味)是这两种腌制鱼类共有的主要特征风味成分,其中,己醛的气味特征与浓度有关,在产品含量较低时,呈现清香的青草气味,含量高时,产生强烈的脂肪酸败味。它是脂肪酸氧化的产物,在两种鱼的腌制过程中整体呈上升趋势,说明腌制过程,鱼肉中的长链脂肪酸在酶的作用下发生氧化,且随着干燥时间的延长,分解脂肪的酶类受干燥条件、鱼体内的水分活度等影响,分解能力较弱,使得己醛含量开始下降。而壬醛由于脂肪酸的快速氧化,其相对含量反而有所增加,对于它气味的描述,一般认为与产品的芳香有关,但是也有人认为与鱼肉腥味的产生有关,这可能是浓度不同引起的。因此控制己醛、壬醛的产生可以提高腌制带鱼的风味品质。

在被检出的醇类物质中,1-戊烯-3醇、戊醇以及1-辛烯-3醇是这两种腌制鱼类的主要特征风味成分。饱和醇类可能是在加热过程中脂肪经氧化分解生成的,或是由羰基化合物还原而生成醇,戊醇可能来自于亚油酸,干燥初期可能由于酶的作用,不饱和脂肪酸的氧化裂解生成戊醛的过程中,会产生戊醇和戊醛的混合物,在干燥后期,戊醛的含量明显下降,戊醇增加,由此表明干燥第二阶段戊醇的增加很有可能来源于戊醛的还原。不饱和醇可能是以脂肪酸为前体通过生物合成生成。其中,1-戊烯-3-醇与鱼腥味有关,1-辛烯-3-醇是以亚油酸为前体合成的,其感觉阈值为10μg/mg,对腌制鱼类的风味贡献较大。它们主要是在腌制过程中增加,说明腌制过程中鱼体内的不饱和脂肪酸在酶的作用下发生了氧化。因此控制腌制时间和条件对腌制鱼类风味的形成很关键。

综上,通过对腌制带鱼和腌制黄鱼加工过程中挥发性风味成分的变化进行研究,表明醛、醇类化合物是构成腌制鱼类独特风味的主要成分。己醛、庚醛、辛醛、壬醛、1-戊烯-3-醇、戊醇、己醇以及1-辛烯-3-醇是腌制带鱼的主要特征挥发性成分,己醛、庚醛、苯甲醛、壬醛、辛醛、1-戊烯-3-醇、1-辛烯-3-醇、戊醇和三甲胺是腌制黄鱼的主要特征挥发性风味成分。己醛(青草味-脂肪味)、庚醛(鱼腥味)、辛醛(青草味-脂肪味)、壬醛(青草味-脂肪味)、1-戊烯-3-醇(烤洋葱味)、戊醇(酒香-醚香)、1-辛烯-3-醇(蘑菇味-泥土味)是这两种腌制鱼类共有的主要特征风味成分,其中己醛、1-戊烯-3-醇以及1-辛烯-3-醇在腌制过程中大量产生的,而壬醛和戊醇主要与干燥时间有关。

(二)不同加工阶段腌制鱼类制品微生物菌群的变化分析

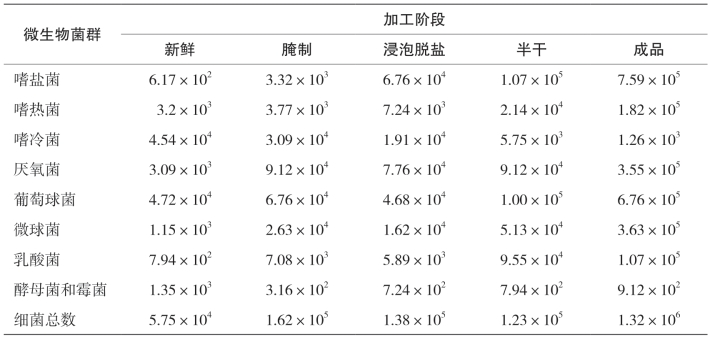

1.腌制带鱼加工过程中微生物菌群的变化(见表2-4)

表2-4 不同加工阶段腌制带鱼微生物的数量(cfu/g)

由表2-4可知,腌制鱼类中微生物的含量比一般的腌制品的含量要少,加工各阶段微生物菌群想、存在显著差异,原料带鱼菌落总数为5.75×104 cfu/g,腌制后达到1.66×105 cfu/g,成品腌制鱼类菌落总数为1.32×106 cfu/g。在加工过程中,除嗜冷菌、酵母菌和霉菌之外,各类微生物数量均有增长,但特点不同,其中葡萄球菌、微球菌和乳酸菌是腌制带鱼生产中的优势菌群。乳酸菌具有独特的升华特性,能发酵一定的糖类产生乳酸(分同型和异型发酵),主要在腌制过程中增加,菌落总数从7.94×102 cfu/g增加到7.08×103 cfu/g。微球菌由于耐盐性较高,在腌制带鱼的腌制过程中增加明显,菌落总数从1.15×103 cfu/g增加到2.63×104 cfu/g。在腌制带鱼烘干过程中,葡萄球菌、微球菌以及乳酸菌均有一定程度的增加,其中葡萄球菌对理化因素抵抗力强,耐热、耐干燥、耐高盐,是抵抗力最强的无芽孢细菌,增加最明显,乳酸菌在干燥后期增加缓慢。

2.腌制黄鱼加工过程中微生物菌群的变化

表2-5 不同加工阶段腌制黄鱼加工过程中主要微生物数量(cfu/g)

由表2-5可知,成品腌制黄鱼细菌总数为9.33×105 cfu/g,葡萄球菌、乳酸菌,微球菌是腌制鱼类加工过程中的优势菌群。腌制过程中各类微生物生长缓慢,可能是高浓度的食盐限制了微生物的生长活动。腌制黄鱼加工过程中,微生物的增长主要出现在加工中期,浸泡脱盐阶段,鱼肉与空气接触且鱼体内水分含量增加,有利于微生物的生长。干燥阶段,这三种优势菌群的变化趋势相同,都是在干燥前期增加,干燥后期减少,此时水分含量的进一步减少抑制了微生物的生长。

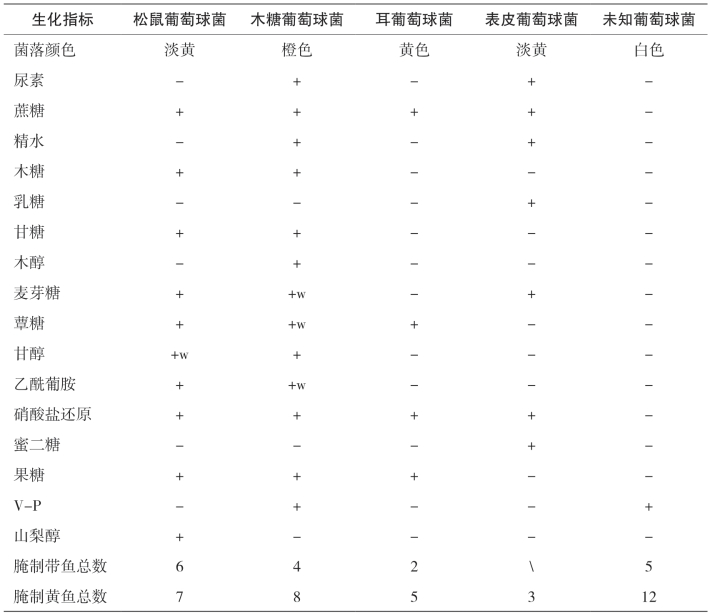

3.腌制鱼类加工过程中优势微生物的分离初鉴定及其特性

(1)腌制鱼类中葡萄球菌的初步鉴定

本实验采用MSA选择性培养基,从两种腌制鱼类的加工过程中共分离纯化得到160株菌(其中腌制带鱼50株,腌制黄鱼110株),经显微镜观察菌落形态、革兰氏染色、过氧化氢酶试验,得到G+、H2O2+菌株84株(腌制带鱼17株,腌制黄鱼35株);对这84株疑似葡萄球菌进行生理生化鉴定试验,利用葡萄球菌属TH-16S编码鉴定系统初步鉴定,结果见表2-6。

表2-6 葡萄球菌的初步鉴定

注:“+”表示阳性;“-”表示阴性;“+w”表示弱阳性;“\”表示无该种菌株。

(2)腌制带鱼中微球菌的初步鉴定

本实验采用PCA选择性培养基,从两种腌制鱼类的加工过程中共分离纯化得到160株菌(其中腌制带鱼50株,腌制黄鱼110株),经显微镜观察菌落形态、革兰氏染色、过氧化氢酶试验,得到G+、H2O2+菌株75株(腌制带鱼20株,腌制黄鱼55株);对这75株疑似葡萄球菌进行生理生化鉴定试验,经过观察菌落颜色和一系列的实验,初步判定有四种微球菌,结果如表2-7所示。

表2-7 微球菌的初步鉴定

注:“+”表示阳性;“-”表示阴性。

(3)腌制鱼中乳酸菌的初步鉴定

采用MRS选择性培养基,从两种腌制鱼类的加工过程中共分离纯化得到160株菌(其中腌制带鱼50株,腌制黄鱼110株),经显微镜观察菌落形态、革兰氏染色、过氧化氢酶试验,初步得到疑似乳球菌株、片球菌株以及乳杆菌株。初步鉴定出9株戊糖片球菌(腌制带鱼4株,腌制黄鱼5株)、6株植物乳杆菌(腌制带鱼3株,腌制黄鱼3株)、3株弯曲乳杆菌(腌制带鱼2株,腌制黄鱼1株)、4株植物乳球菌(腌制带鱼3株,腌制黄鱼1株)以及1株乳酸乳球菌(腌制带鱼)。

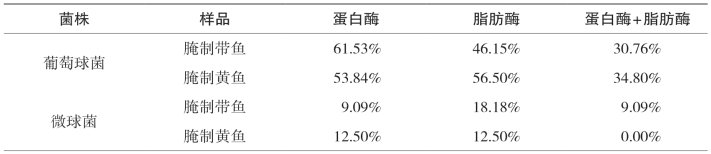

(4)腌制鱼类中优势微生物的酶活性分析

经显微镜观察菌落形态、革兰氏染色、过氧化氢酶试验以及一系列生理生化试验鉴定分析,初步鉴定出腌制带鱼37株菌,其中葡萄球菌13株,微球菌11株,乳酸菌13株;腌制黄鱼41株菌,其中葡萄球菌23株,微球菌8株,乳酸菌10株。分别对两种腌制鱼类中优势微生物进行酶活性分析,统计结果见表2-8。

表2-8 具蛋白酶和脂肪酶活性菌株统计结果

续上表

从表2-8可看出,多数葡萄球菌和乳酸菌都有一定的蛋白酶或脂肪酶活性。在腌制带鱼的加工过程中,鉴定出的菌株中48.64%拥有蛋白酶活性,37.84%具有脂肪酶活性。在腌制黄鱼的加工过程中,鉴定出的菌株中39.02%具有蛋白酶活性,41.46%具有脂肪酶活性。在腌制鱼类加工过程中,脂肪酶可以将腌制鱼类中的脂肪酸转化成短链的挥发性脂肪酸和酯类,赋予产品特有的香味,蛋白酶能催化分解肽键,使蛋白质降解产生小分子的蛋白胨、小肽、游离氨基酸等物质,部分氨基酸随后脱羧、脱氨或进一步代谢成醛、酮等其他小分子物质,提高了腌制鱼类制品的风味和营养水平。

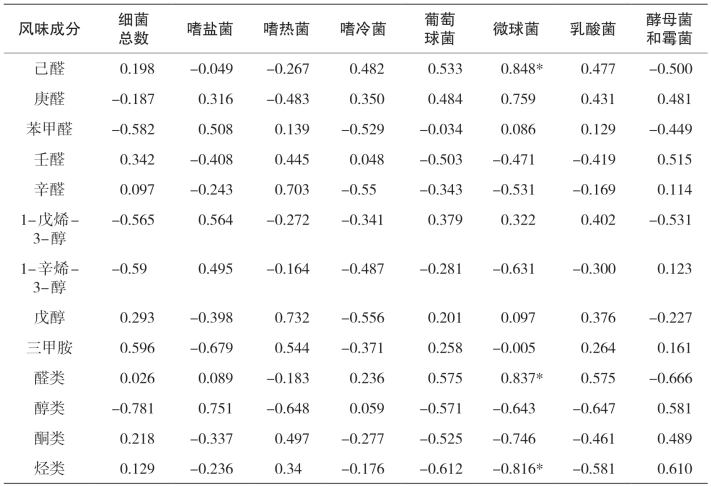

4.微生物与腌制鱼类特征风味成分的相关性

利用SPSS13.0软件,分别对腌制带鱼和腌制黄鱼加工过程中微生物含量的变化与两种腌制鱼类主要特征挥发性风味成分进行相关性分析,结果见表2-9。

表2-9 腌制带鱼加工过程中微生物菌群与特征挥发性风味成分的相关性

注:*表示差异显著(p<0.05),**表示差异极显著(p<0.01)。下同。

表2-10 腌制黄鱼加工过程微生物菌群与特征挥发性风味成分的相关性(https://www.xing528.com)

由表2-9和表2-10可知,腌制鱼类加工过程中,微生物与腌制鱼类特征风味之间存在一定的相关性。其中,腌制带鱼加工过程中,细菌总数与辛醛、壬醛、戊醇,嗜热菌与庚醛、辛醛、壬醛、戊醇,厌氧菌与庚醛、辛醛、壬醛,1-戊烯-3-醇,葡萄球菌与戊醇,微球菌与庚醛、辛醛、壬醛、戊醇均有显著或极显著的正相关(p<0.05或p<0.01),酵母菌、霉菌与1-辛烯-3-醇呈显著负相关。腌制带鱼的特征风味成分中,庚醛、辛醛、壬醛、戊醇与微生物的含量相关性较大。腌制黄鱼加工过程中微球菌与己醛和醛类物质呈显著正相关,与烃类物质呈显著负相关。由于腌制黄鱼加工过程中微生物含量少,数量不超过104~105 cfu/g,与特征风味成分相关性不显著。腌制黄鱼加工过程中蛋白质水解和脂质降解可能主要归因于内源蛋白酶和内源脂肪酶的作用。

综上所述,腌制鱼类制品加工过程中微生物数量发生了改变,其中葡萄球菌、微球菌以及乳酸菌是腌制鱼类中的优势菌。腌制过程中各类微生物生长缓慢,可能是高浓度的食盐限制了微生物的生长活动;浸泡脱盐阶段,鱼肉与空气接触且肌肉水分含量高而易于微生物生长,干燥初期,几种主要微生物都有增加。腌制带鱼加工过程中,细菌总数与辛醛、壬醛、戊醇,嗜热菌与庚醛、辛醛、壬醛、戊醇,厌氧菌与庚醛、辛醛、壬醛,1-戊烯-3-醇,葡萄球菌与戊醇,微球菌与庚醛、辛醛、壬醛、戊醇均有显著或极显著的正相关(p<0.05或p<0.01),酵母菌、霉菌与1-辛烯-3-醇呈显著负相关。腌制黄鱼加工过程中微球菌与己醛和醛类物质呈显著正相关,与烃类物质呈显著负相关。

(三)不同加工阶段腌制鱼类制品中蛋白质水解产物的研究

1.腌制鱼类制品加工过程中非蛋白氮含量的变化

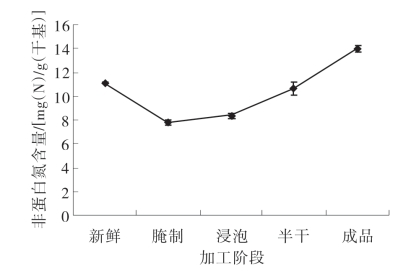

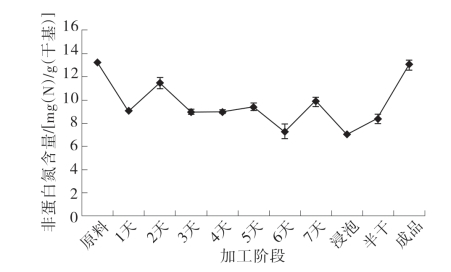

非蛋白氮(NPN)含量是指蛋白质外多肽、短肽及游离氨基酸(FAA)等的总含量。腌制鱼类制品加工过程中非蛋白氮含量的变化见图2-8和图2-9。

图2-8 腌制带鱼加工过程中非蛋白氮含量的变化

图2-9 腌制黄鱼加工过程中非蛋白氮含量的变化

由图2-8和图2-9可知,腌制样品相对于新鲜样品非蛋白氮的含量呈下降趋势,这与腌制时水溶性的含氮物质流失有关。干燥阶段,两种腌制鱼类的非蛋白氮含量都明显上升,说明组织蛋白酶、二肽酶和氨肽酶等酶在这个阶段活性很强,对鱼肉中的蛋白质进行降解,生成了大量的小肽和游离氨基酸,这些滋味物质的含量和构成比例对腌制鱼类制品的风味具有决定作用。

2.腌制鱼类制品加工过程中蛋白质水解程度的变化

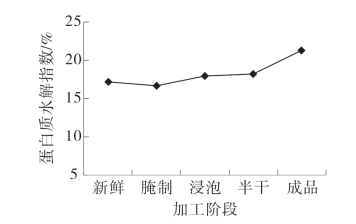

蛋白质的水解程度可用蛋白质水解指数表示(PI),即非蛋白氮(NPN)占总氮(TN)的百分数,腌制鱼类制品加工过程中蛋白质水解指数的变化见图2-10和图2-11。

图2-10 腌制带鱼加工过程中蛋白质水解指数的变化

图2-11 腌制黄鱼加工过程中蛋白质水解指数的变化

由图2-10和图2-11可知,腌制带鱼成品中蛋白质水解指数为21.29%,腌制黄鱼成品中蛋白质水解指数为16.62%,比腌制带鱼少,但是两种腌制鱼类加工过程中蛋白质水解指数的变化趋势相同,都是在腌制过程中减小,在烘干过程尤其是在烘干后期大幅增大,说明蛋白质水解反应主要发生在干燥阶段。

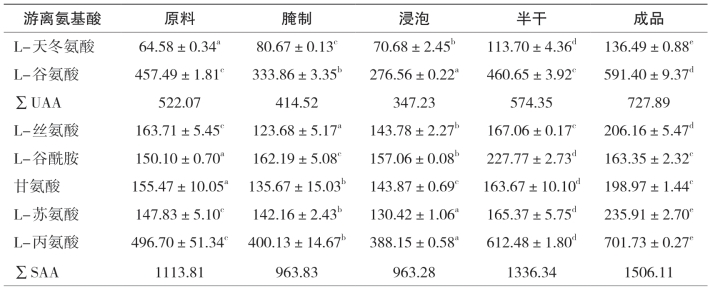

3.腌制鱼类类制品加工过程中游离氨基酸的变化

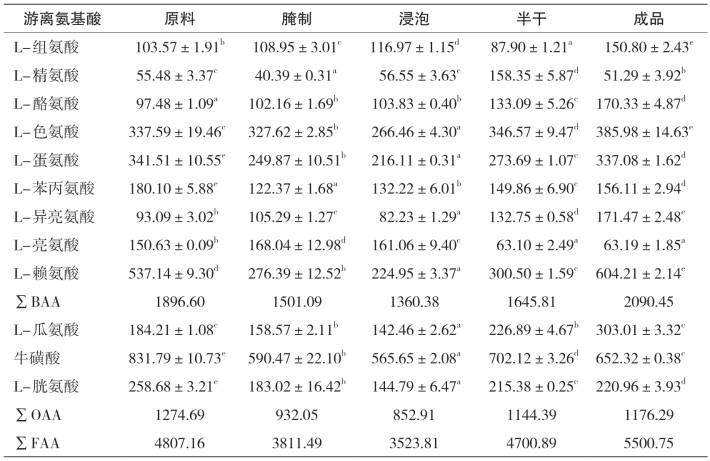

(1)腌制带鱼加工过程中游离氨基酸的变化(表2-11)

表2-11 不同加工阶段腌制带鱼肉主要游离氨基酸的含量[μg/g(干基)]

续上表

注:①UAA表示鲜味氨基酸,SAA表示甜味氨基酸,BAA表示苦味氨基酸,OAA表示其他非呈味氨基酸,下同。

②表中各数据表示平均值±标准偏差。

③同行平均值有不同字母上标者表示彼此差异显著。

由表2-11可知,新鲜带鱼中游离氨基酸的组成丰富,已鉴定的有19种,其中甜味氨基酸和苦味氨基酸占的含量相对较高。非呈味氨基酸中牛磺酸的含量最高,它具有促进婴幼儿脑组织和智力发育、提高神经传导和视觉技能、防止心血管病等生理功能,是人体健康必不可少的一种营养素。加工过程中这些氨基酸种数不变,其含量的变化趋势与非蛋白氮、蛋白质水解指数一样,大都是在腌制过程中下降,在烘干过程中增加。温度升高,蛋白质水解作用增强,成品中的氨基酸总量达到5500.75μg/g,比原料鱼增加了693.59μg/g。也有些个别的氨基酸与氨基酸总量的变化趋势不同,如腌制过程中异亮氨酸的增加有可能是苏氨酸通过生物合成转化而成。烘干过程中精氨酸等在干燥后期减少,可能是参与了美拉德反应,生成了挥发性风味成分。还有一些氨基酸(如组氨酸、亮氨酸)在烘干过程中呈先减少再增加的趋势。游离氨基酸含量在加工过程中呈一个动态的变化趋势。

谷氨酸、丙氨酸、色氨酸、蛋氨酸、赖氨酸和牛磺酸是腌制带鱼的主要呈味游离氨基酸,在成品中,分别达到591.40μg/g(干基)、701.73μg/g(干基)、385.98μg/g(干基)、337.08μg/g(干基)、604.21μg/g(干基)和652.32μg/g(干基)。这些呈味氨基酸的变化影响腌制鱼类滋味的形成。其中谷氨酸的阈值较低,为50μg/g,对腌制鱼类风味的形成有很大的贡献。

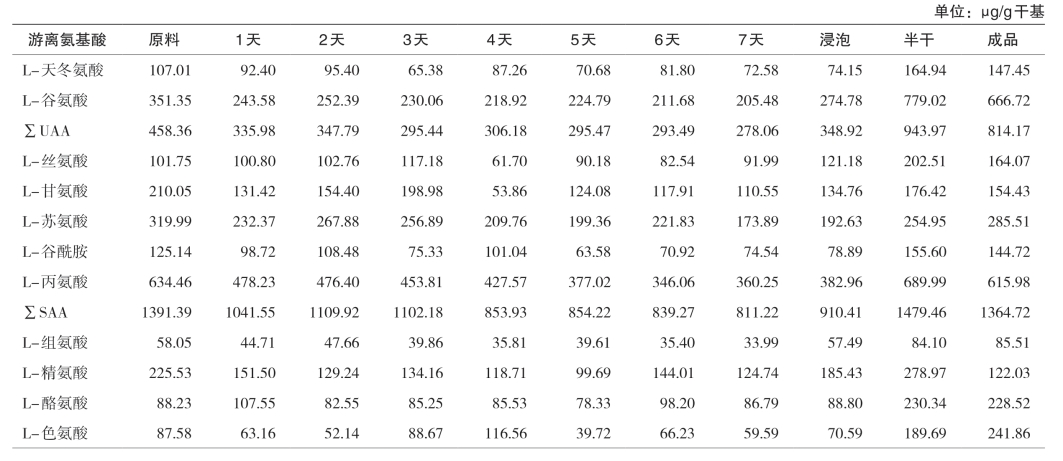

(2)腌制黄鱼加工过程中游离氨基酸的变化

表2-12 不同加工阶段腌制黄鱼肉主要游离氨基酸的含量

续上表

由表2-12可知,新鲜黄鱼中含有丰富牛磺酸,含量高达2795.33μg/g(干基),除此之外,一些呈味氨基酸如谷氨酸、苏氨酸、丙氨酸、赖氨酸的含量也很高,分别为351.35μg/g(干基)、319.99μg/g(干基)、634.46μg/g(干基)和801.10μg/g(干基)。加工过程中,鲜味氨基酸、甜味氨基酸以及苦味氨基酸在烘干前期总量明显上升,但随着烘干时间的延长,鲜味和甜味氨基酸总量呈下降趋势,而苦味氨基酸总量则保持上升趋势,主要是L-亮氨酸大量增加。因此需控制干燥时间,使腌制鱼类制品保持良好的风味。

腌制黄鱼中主要的呈味游离氨基酸为谷氨酸、丙氨酸、蛋氨酸、亮氨酸、赖氨酸,在成品中其含量分别为666.72μg/g(干基)、615.98μg/g(干基)、520.18μg/g(干基)、628.75μg/g(干基)和658.41μg/g(干基)。其中谷氨酸在高盐的环境下,以鲜味最大的谷氨酸一钠的形式存在,对腌制鱼类的咸香味有很大贡献。这些呈味氨基酸在腌制过程中的变化趋势不同,主要由游离氨基酸的形成和降解的量来决定。多肽和蛋白质在内源性氨肽酶或微生物的作用下发生水解使得游离氨基酸含量增加,游离氨基酸进一步反应生成挥发性化合物使得其含量减少,或者某些特殊游离氨基酸在一定条件下发生了转化。

综上所述,腌制鱼类制品加工过程中蛋白质发生了水解反应,腌制阶段由于水溶性蛋白质的溶出、蛋白质水解不强等原因使得非蛋白氮和氨基酸总量有一定的下降,烘干阶段,温度升高,水分含量减少,蛋白质水解能力增加,游离氨基酸的含量增大。不同种的游离氨基酸以及含量构成了腌制鱼类不同的滋味,在腌制带鱼和腌制黄鱼中的游离氨基酸主要有谷氨酸(鲜味)、丙氨酸(甜味)、蛋氨酸(苦味)、赖氨酸(苦味)以及牛磺酸,这五种氨基酸含量分别占了这两种腌制鱼类氨基酸总量的52.78%和51.71%。这些氨基酸对人体有益,其中,呈味氨基酸不仅能直接影响腌制鱼类滋味的形成,还可以通过Strecker降解、美拉德等反应,产生醛类、酮类等腌制鱼类制品特征风味物质,因此控制干燥时间,即控制干燥过程中蛋白质的水解,对于腌制鱼类制品良好风味的形成有很大的作用。

(四)不同加工阶段腌制鱼类制品中游离脂肪酸的研究

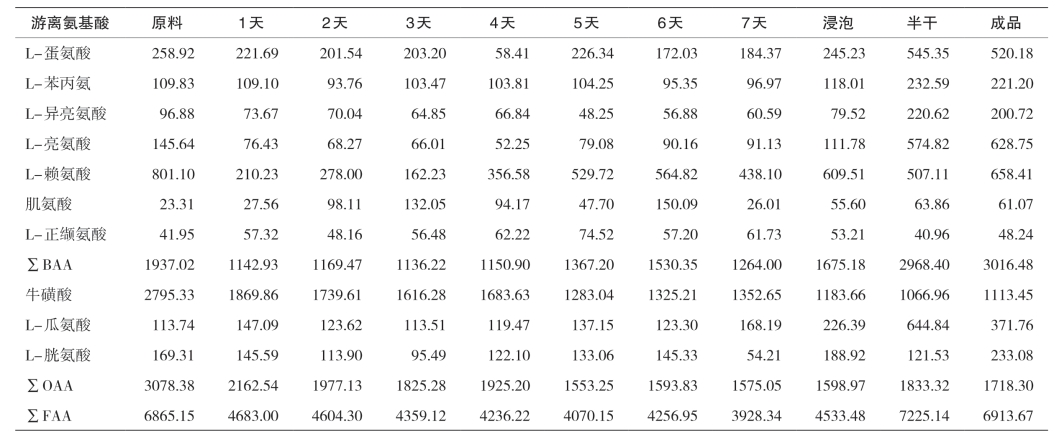

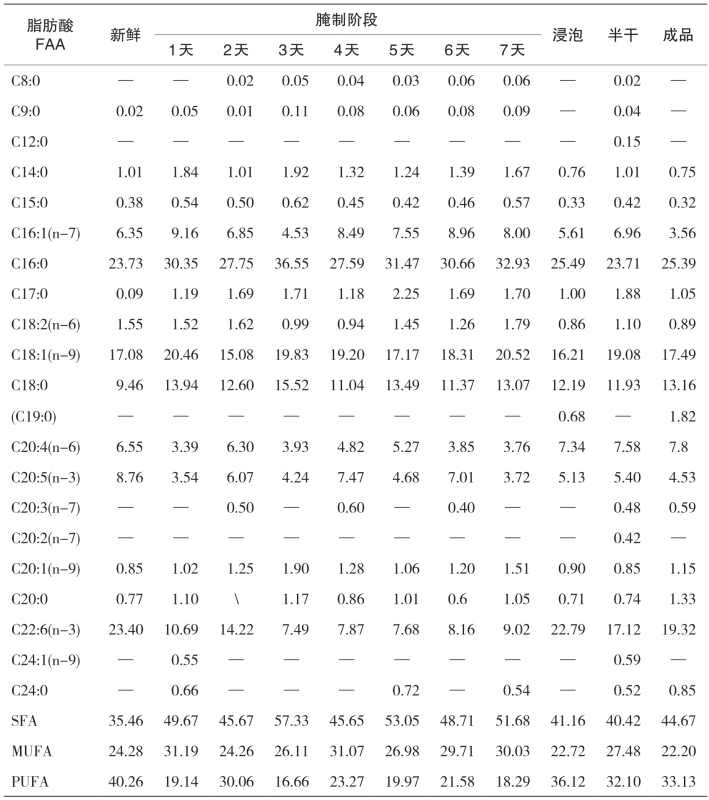

1.腌制带鱼加工过程中游离脂肪酸的组成及其相对含量变化分析(见表2-13)

表2-13 不同加工过程中腌制带鱼游离脂肪酸组成及相对含量(%)

续上表

注:“—”表示未检出。

由表2-13可见,共检出20种脂肪酸,碳链长度为8~24个碳原子。其中SFA 10种;MUFA 4种;PUFA 6种。含量最高的4种主要脂肪酸为C16:0(11.87%~23.15%)、C18:1(n-9)(16.54%~22.42%)、C18:0(9.23%~22.20%)和C22:6(n-3)(13.43%~24.32%)。新鲜带鱼有18种脂肪酸,其中饱和脂肪酸的种类较多,以C16:0、C18:0为主,分别占了19.29%、9.44%。不饱和脂肪酸占的比例最大,为63.35%,其中MUFA以C16:1(n-7)和C18:1(n-9)为主,PUFA以C20:5(n-3)和C22:6(n-3)含量最高。PUFA是一类具有特殊功能的活性物质,特别是C20:5(n-3)和C22:6(n-3)等n-3系列的多烯酸,是人及动物生长发育所必需的营养物质,具有很高的药用价值,能够抗血栓,防止血小板凝结,舒张血管,降低胆固醇等。成品腌制带鱼有19种脂肪酸,不饱和脂肪酸占57.83%,其中不饱和脂肪酸容易发生氧化分解,因此占脂肪酸总量的比例减小,比原料中下降了6.74%,成品中SFA所占比例最高,为42.17%。C14:0、C16:0、C16:1(n-7)、C18:1(n-9)、C18:0、C20:4(n-6)、C20:5(n-3)、C20:1(n-9)和C22:6(n-3)是腌制带鱼成品中所占比例较高的几种脂肪酸。

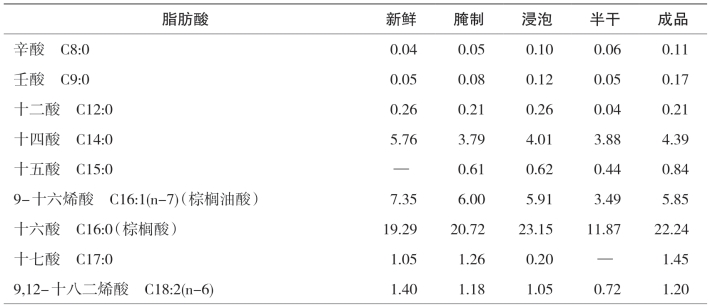

2.腌制黄鱼加工过程中游离脂肪酸的组成及其相对含量变化分析

腌制黄鱼加工各阶段脂肪酸的组成及相对含量见表2-14。由表2-14可看出,其与带鱼的脂肪酸组成相似。腌制黄鱼加工各阶段共检出21种脂肪酸,碳链长度为8~24个碳原子。其中SFA 11种;MUFA 4种;PUFA 6种。含量最高的4种主要脂肪酸为C16:0(23.71%~36.55%)、C18:1(n-9)(15.08%~20.52%)、C18:0(9.46%~15.52%)和C22:6(n-3)(5.49%~23.40%)。新鲜黄鱼有14种脂肪酸,成品腌制黄鱼有16种脂肪酸,这些脂肪酸量的不同是产品风味不同的主要原因之一,其中腌制黄鱼中不饱和脂肪酸占52.10%,C16:0、C16:1(n-7)、C18:1(n-9)、C18:0、C20:4(n-6)、C20:5(n-3)和C22:6(n-3)是腌制黄鱼成品中所占比例较高的几种脂肪酸,与腌制带鱼相近。

表2-14 不同加工过程中腌制黄鱼游离脂肪酸组成及相对含量(%)

注:“—”表示未检出。

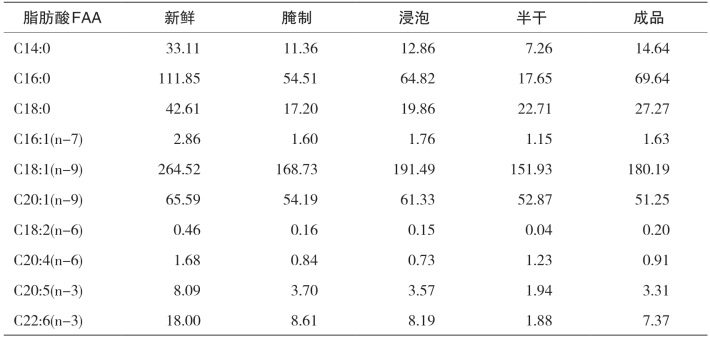

3.腌制鱼类加工过程中几种重要游离脂肪酸的实际含量变化分析

分别对两种腌制鱼类成品中占脂肪酸总量比例较高的几种脂肪酸进行定量分析,结果见表2-15、表2-16。其中C14:0、C16:0、C18:0、C16:1(n-7)、C18:1(n-9)、C20:1(n-9)、C20:4(n-6)、C20:5(n-3)和C22:6(n-3)是腌制带鱼成品中所占比例较高的几种脂肪酸。C16:0、C16:1(n-7)、C18:1(n-9)、C18:0、C20:4(n-6)、C20:5(n-3)和C22:6(n-3)是腌制黄鱼成品中所占比例较高的几种脂肪酸,与腌制带鱼相近。表中的C18:2(n-6)虽然占腌制鱼类制品脂肪酸总量的比例不高,但是它是1-戊醇、1-辛烯-3-醇与己醛等腌制鱼类制品特征挥发性风味物质的前体物,对腌制鱼类制品风味的形成有很大的作用,因此也对其进行定量分析。

表2-15 不同加工过程中腌制带鱼游离脂肪酸含量分析结果 单位:mg/100g(干基)

表2-16 不同加工过程中腌制黄鱼游离脂肪酸含量分析结果 单位:mg/100g(干基)

由表2-15和表2-16可知,成品腌制带鱼中C16:0、C18:0、C18:1(n-9)以及C20:1(n-9)的含量最高,分别为69.64mg/100g(干基)、27.27 mg/100g(干基)、180.19 mg/100g(干基)、51.25mg/100g(干基)。成品腌制黄鱼中主要的脂肪酸与腌制带鱼一样,按其含量从高到低依次为C18:1(n-9)、C20:1(n-9)、C16:0和C18:0。鱼种不同,这几种脂肪酸在加工过程中的变化趋势也不同,游离脂肪酸含量变化取决于一种平衡,即磷脂或甘油酯(较稳定,不易水解)水解成为游离脂肪酸,与游离脂肪酸(尤其是不饱和脂肪酸)氧化产生醛、酮等挥发性物质。C18:2(n-6)作为1-戊醇、1-辛烯-3-醇等腌制鱼类特征挥发性风味物质的前体物,在整个加工过程中都保持着低水平。腌制带鱼加工过程中,大部分的脂肪酸随着腌制鱼类加工过程的进行,脂肪酸含量不断减少,干燥一定时间后,脂肪水解加快,使得各脂肪酸含量得到提高。其中饱和脂肪酸不易氧化,在加工后期脂质水解率大于脂肪酸氧化分解速率,尤其是C18:0,在腌制后就呈逐渐上升的趋势。而不饱和脂肪酸,尤其是多不饱和脂肪酸,其氧化分解速率快,因此烘干过程中脂肪酸含量增幅小。腌制黄鱼加工过程中,饱和脂肪酸和单不饱和脂肪酸较多不饱和脂肪酸更加稳定,不易氧化,在腌制第一天含量明显上升,但是第二天又回落到原来的含量水平,整体呈下降趋势,与带鱼腌制阶段的变化趋势相同。但是在干燥期间,腌制黄鱼中的脂肪酸呈现先增加再减少的趋势,与腌制带鱼相反,这是游离脂肪酸动态变化的结果,也促进了腌制鱼类制品不同风味的产生。

4.腌制鱼类制品加工过程中脂肪酸组成与特征风味成分的相关性分析

己醛、庚醛、辛醛、壬醛、1-戊烯-3-醇、1-戊醇、己醇以及1-辛烯-3-醇是腌制带鱼主要的特征挥发性成分;己醛、庚醛、苯甲醛、壬醛、辛醛、1-戊烯-3-醇、1-辛烯-3-醇、戊醇和三甲胺是腌制黄鱼的主要特征挥发性风味成分。分别将这两种鱼的主要特征风味成分与加工过程中主要的脂肪酸组分进行相关性分析,腌制带鱼加工过程中,己醛与C14:0、C16:0、C16:1(n-7)、C18:1(n-9)、C20:1(n-9)、C18:2(n-6)、C20:5(n-3)、C22:6(n-3),庚醛与C20:1(n-9),辛醛与C20:1(n-9);1-戊烯-3-醇与C18:0、C16:1(n-7)、C18:1(n-9)、C18:2(n-6)、 C20:4(n-6)、C20:5(n-3),醛类物质与C20:1(n-9)均有显著或极显著的负相关(p<0.05或p<0.01),这些脂肪酸进一步反应生成这些挥发性风味物质。戊醇与饱和脂肪酸呈显著正相关。在腌制黄鱼加工过程中主要脂肪酸与腌制黄鱼特征风味成分之间的相关性不明显,C16:1(n-7)与醇类物质呈显著正相关,PUFA与1-戊烯-3醇呈显著负相关。

综上所述,腌制鱼类制品中脂肪酸的种类很多,其中腌制带鱼19种,腌制黄鱼16种,碳链长度为8~24个碳原子,这些脂肪酸的组成和含量对于腌制鱼类特征风味的形成有很大的影响,其中饱和脂肪酸的种类较多,以棕榈酸(C16:0)、硬脂酸(C18:0)为主,不饱和脂肪酸所占比例最大,其中腌制带鱼不饱和脂肪酸占42.17%,腌制黄鱼占52.10%。游离脂肪酸含量变化取决于一种平衡,一方面,磷脂或甘油酯(较稳定,不易水解)水解成为游离脂肪酸,使其含量增加,这一过程主要发生在干燥初期;另一方面,游离脂肪酸进一步氧化产生醛、酮等挥发性物质,使其含量减少,主要发生在腌制阶段。腌制鱼类制品加工各过程中脂肪酸组分与腌制鱼类特征风味成分的之间都有一定的相关性。腌制带鱼加工过程中,己醛与C14:0、C16:0、C16:1(n-7)、C18:1(n-9)、C20:1(n-9)、C18:2(n-6)、 C20:5(n-3)、C22:6(n-3),1-戊烯-3-醇与C18:0、C16:1(n-7)、C18:1(n-9)、C18:2(n-6)、C20:4(n-6)、C20:5(n-3),醛类物质与C20:1(n-9)均有显著或极显著的负相关。

5.腌制鱼类制品特殊风味形成机理分析

通过上述研究,分析加工过程中微生物菌群、蛋白质水解以及游离脂肪酸的变化与腌制鱼类特征风味的相关性,结果表明:醛、醇类化合物是构成腌制鱼类制品独特风味的主要成分,这些特征风味成分的变化决定了腌制鱼类制品的“气味”。其中己醛、1-戊烯-3-醇以及1-辛烯-3-醇是在腌制过程中大量产生的,而壬醛和戊醇含量主要与干燥时间有关。

腌制带鱼加工过程中,细菌总数与辛醛、壬醛、戊醇,嗜热菌与庚醛、辛醛、壬醛、戊醇,厌氧菌与庚醛、辛醛、壬醛,1-戊烯-3-醇,葡萄球菌与戊醇,微球菌与庚醛、辛醛、壬醛、戊醇均有显著或极显著的正相关(p<0.05或p<0.01),酵母菌、霉菌与1-辛烯-3-醇呈显著负相关,庚醛、辛醛、壬醛、戊醇等特征挥发性风味成分与微生物的含量变化相关性大。腌制黄鱼加工过程中微球菌与己醛和醛类物质呈显著正相关,与烃类物质呈显著负相关。由于腌制黄鱼加工过程中微生物含量少,数量不超过104~105cfu/g,与特征风味成分相关性不显著,此时蛋白质水解和脂肪水解主要归因于内源酶的作用。

腌制鱼类制品加工过程中蛋白质水解发生了一定的变化。非蛋白氮含量和蛋白质水解指数在腌制过程中减少,干燥过程尤其是干燥后期增加,蛋白质水解反应主要发生在干燥后期,此时,温度升高,水分含量减少,使得蛋白质快速降解,生成大量的游离氨基酸。这些氨基酸种类和含量的变化构成了腌制鱼类制品不同的滋味。腌制带鱼和腌制黄鱼中的主要的游离氨基酸为谷氨酸(鲜味)、丙氨酸(甜味)、蛋氨酸(苦味)、赖氨酸(苦味)以及牛磺酸,这五种氨基酸含量分别占了这两种腌制鱼类氨基酸总量的59.50%和51.71%。这些氨基酸对人体有益,其中,呈味氨基酸不仅能直接影响腌制鱼类滋味的形成,还可以通过Strecker降解、美拉德等反应,产生醛类、酮类等腌制鱼类特征风味物质,因此控制干燥时间,即控制干燥过程中蛋白质的水解,对于腌制鱼类制品良好风味的形成有很大的作用。

腌制鱼类制品中脂肪酸的种类很多,其中腌制带鱼19种,腌制黄鱼16种,碳链长度为8~24个碳原子,这些脂肪酸的组成和含量对于腌制鱼类特征风味的形成有很大的影响,其中饱和脂肪酸的种类较多,以棕榈酸(C16:0)、硬脂酸(C18:0)为主,不饱和脂肪酸,所占比例最大,腌制带鱼不饱和脂肪酸占42.17%,腌制黄鱼占52.10%,以棕榈油酸(C16:1(n-7))和油酸(C18:1(n-9))为主,PUFA以EPA(C20:5(n-3))和DHA(C22:6(n-3))含量最高,C18:1(n-9)、C20:1(n-9)、C16:0和C18:0是腌制鱼类中含量最多的四种脂肪酸。加工过程中脂肪酸含量的变化呈一个动态的过程,其中腌制阶段脂肪氧化作用强,经脂肪水解的脂肪酸进一步氧化产生挥发性物质,使得脂肪酸含量在腌制过程中减少。不同鱼种,烘干过程中脂肪酸变化不同,研究腌制鱼类制品加工过程中游离脂肪酸和腌制鱼类特征风味的相关性,结果显示:腌制带鱼加工过程中己醛与C14:0、C16:0、C16:1(n-7)、C18:1(n-9)、C20:1(n-9)、C18:2(n-6)、C20:5(n-3)、C22:6(n-3);1-戊烯-3-醇与C18:0、C16:1(n-7)、C18:1(n-9)、C18:2(n-6)、C20:4(n-6)、C20:5(n-3);醛类物质与C20:1(n-9)均有显著或极显著的负相关(p<0.05或p<0.01),戊醇与饱和脂肪酸呈显著正相关。腌制黄鱼加工过程中C16:1(n-7)与醇类物质呈显著正相关,PUFA与1-戊烯-3醇呈显著负相关。

综上,腌制鱼类制品的特征风味是由以上这些影响产生的,其中,微生物主要作用于腌制带鱼风味的形成中,腌制黄鱼由于微生物含量较少,与特征风味成分相关性不显著。蛋白质水解和游离氨基酸增加主要是发生在干燥阶段,脂肪酸氧化主要发生在腌制过程。了解腌制鱼类制品加工过程中这些变化,对加工工艺的改进和腌制鱼类制品风味品质的提高,具有重要意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。