选择性激光烧结法3D打印机由美国得克萨斯大学奥斯汀分校的C.R.Dechard于1989年研制成功。

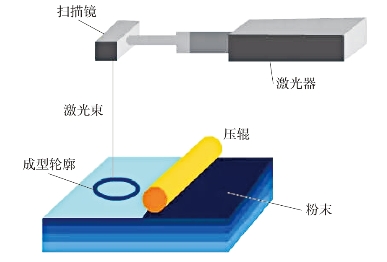

选择性激光烧结法(Selective Laser Sintering,SLS)工艺:采用红外激光器作能源,使用的造型材料多为粉末材料。加工时,首先将粉末预热到稍低于其熔点的温度,然后在压辊的作用下将粉末铺平;激光束在计算机控制下根据分层截面信息有选择地进行烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,就可以得到烧结好的零件。

图2-2-1 激光粉末烧结法的成型原理

粉末材料选择性烧结采用二氧化碳激光器对粉末材料(塑料粉、陶瓷与黏结剂的混合粉、金属与黏结剂的混合粉等)进行选择性烧结,是一种由离散点一层层堆积成三维实体的工艺方法。在开始加工之前,先将充有氮气的工作室升温,并保持在粉末的熔点以下。成型时,送料筒上升,铺粉滚筒移动,先在工作平台上铺一层粉末材料,然后激光束在电脑控制下按照截面轮廓对实心部分所在的粉末进行烧结,使粉末熔化继而形成一层固体轮廓。第一层烧结完成后,工作台下降一截面层的高度,再铺上一层粉末,进行下一层烧结,如此循环,形成三维的原型零件。最后经过5~10小时冷却,即可从粉末缸中取出零件。未经烧结的粉末能承托正在烧结的工件,当烧结工序完成后,取出零件。

粉末材料选择性烧结工艺适合成型中小件,能直接得到塑料、陶瓷或金属零件,零件的翘曲变形比液态光敏树脂选择性固化工艺要小。但这种工艺仍需对整个截面进行扫描和烧结,加上工作室需要升温和冷却,成型时间较长。此外,由于受到粉末颗粒大小及散光点的限制,零件的表面一般呈多孔性。(https://www.xing528.com)

图2-2-2 SLS工艺打印的叶轮

图2-2-3 SLS工艺打印的壳体

通过烧结陶瓷、金属与黏结剂的混合粉得到原型零件后,须将它置于加热炉中,烧掉其中的黏结剂,并在孔隙中渗入填充物,后处理复杂。粉末材料选择性烧结快速原型工艺适用于产品设计的可视化表现和制作功能测试零件。由于它可采用各种不同成分的金属粉末进行烧结、渗铜等后处理,因而制成的产品具有与金属零件相近的机械性能,但因为成型表面较粗糙,渗铜等工艺复杂,所以有待进一步提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。