过程和制造系统易于分成执行不同逻辑顺序操作的子系统。一般目标是以最经济可行的方式制造一个带有预期特性(或品质)的特定产品。这个目标转化为必须在过程的每个阶段得到满足的具体指标。在这种瓷砖制造环境中产生的想法,通常被应用于制造业和化学过程系统。

在一个瓷砖工厂,其目标是生产瓷砖,满足市场在质量、成本、耐用性和用途的期望。当然,生产必须经济可行,生产过程必须满足所有的法律制约。

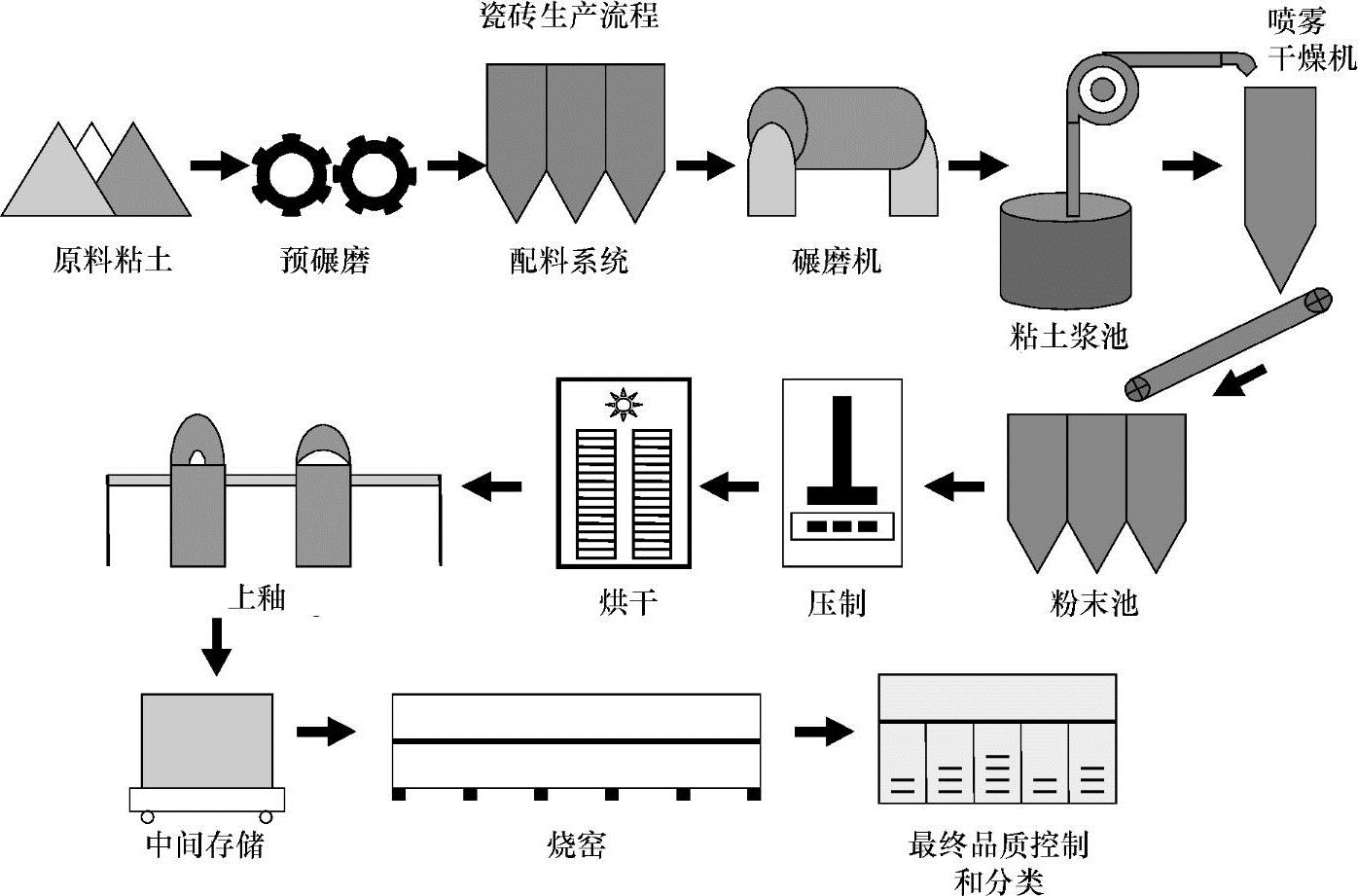

从广义上讲,该流程布局设计如图3-1所示。

下面的子过程被认为:

①预处理原材料。不同的天然矿物质(黏土、石灰、沙子…)的存储,预淹没和打湿。

②研磨。原材料经研磨、均质化、以适当的比例混合,并存储在一个滑槽里。

③喷雾干燥和存储。将研磨和混合后的材料喷雾干燥和存储。这在生产过程中提供了一个缓冲。

④冲压。材料从滑槽中被送到冲压机,在这里形成“砖坯”,瓷砖被塑形。

⑤干燥。通常冲压之后紧跟着的就是干燥,以减少水分含量。干燥过的瓷砖可以在继续加工前被存储起来。

⑥上釉。瓷砖表面需要接受适当的处理。上了釉的砖坯可以被存储起来(另一个内部缓冲过程)或运到烧窑中。

⑦入窑烧制。在烧窑中,上了釉的砖坯被烧制。瓷砖获得了它们所需的机械和审美属性。

⑧整理和存储。待发运的最终产品被存储起来。在这之前通常会经历检验环节,以便根据质量和一致性将瓷砖分组,有缺陷的瓦片被剔除。

生产工程师维护和调整生产流程,以获得高产量与一贯的品质。瓷砖的质量取决于它们的尺寸精度和通用机械特性,如硬度和易破碎性以及他们的美学外表。工程师们调整整体流程以降低成本,同时提高生产的灵活性。降低成本不仅集中在节约能源,对节省原材料和提高产品一致性也起着极为重要的作用。过程调整的其他方面集中在将环境影响降到最小,减少化学和噪声的污染。

直接测量许多重要变量是很困难的,如瓷砖的机械性能。因此控制目标将基于那些更容易获得的过程变量,这些过程变量反过来将影响机械性能。人们试图利用统计质量控制措施来使产品差异最小。

大多数瓷砖的最终特性取决于烧制过程。因此,烧窑是整个工厂生产的核心。控制的主要目标就是获得一个预定义的温度分布。原则上,每个瓷砖应该经历相同的温度分布。这意味着控制窑的温度是至关重要的。另外,决定瓷砖在每个炉窑中驻留时间的输送带速度必须严格控制。其他需要保持在指定范围内的变量是空气流量和空气成分。保证瓷砖表面的光洁度,通风是至关重要的因素。

图3-1 瓷砖生产厂布局

1.陶瓷烧窑

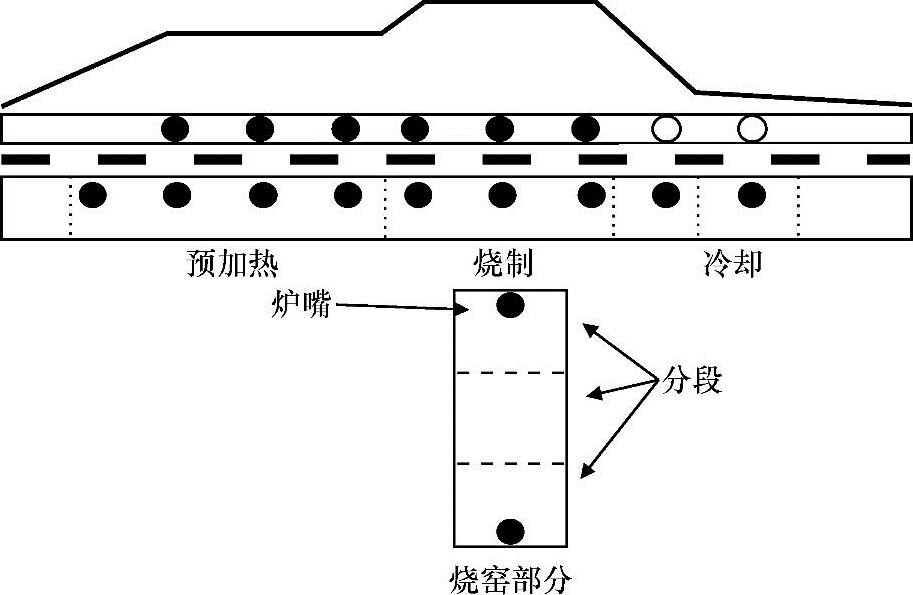

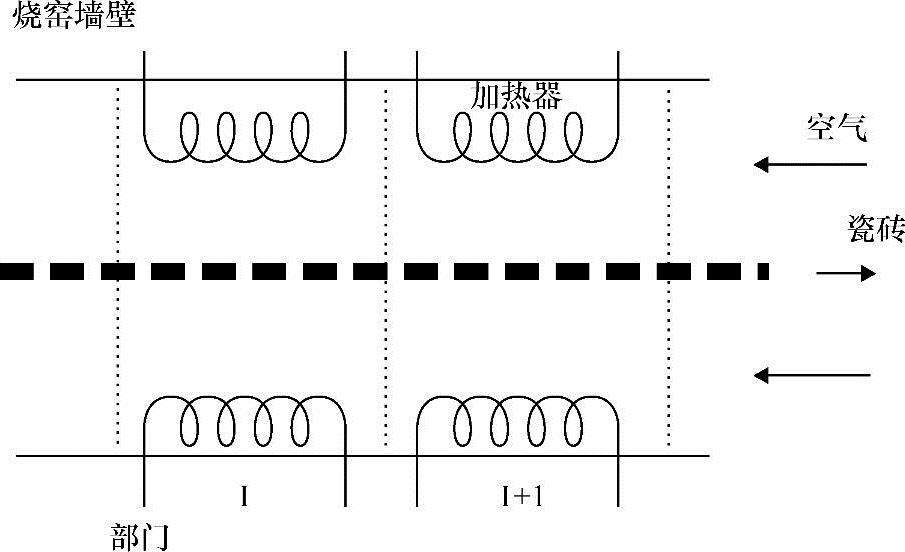

陶瓷烧窑是一条很长的隧道(可能为100m或更长),可用矩形横截面为2m×0.5m。烧制是一个分布式的过程。控制变量是空气温度和空气隧道中的压力。温度和压力都必须满足一个特定分布以确保瓷砖的质量。为了简化建模过程,同时仍然符合有限的控制自由度,将陶瓷窑分为特定的几个部门。在烧窑的一些部门中,燃烧单元为空气和瓷砖加热。在其他部门中,外部空气会被用来冷却瓷砖。瓷砖经由连续输送带运输,且与空气流向相反。同样重要的是要区分炉窑横截面的上部或下部,高于或低于瓷砖。

陶瓷烧窑按功能分为以下几个区:预窑区、预加热区、烧制区、强制快速冷却区,正常缓慢冷却区和最终冷却区。结构如图3-2所示。

窑的结构、部门的数量、烧嘴和分风扇的分布,炉墙的折射材料以及力学性能(辊轴,驱动速度)均制约了生产可能性和最终产品的质量。在每个区域的控制目标都是维持一个温度分布。温度分布是穿过烧窑的材料的函数,如图3-2所示。控制算法:

●烧嘴,火焰温度是通过燃料和空气流量阀控制;

●风扇,调整该区域的空气流量,并决定了该区域的压力和温度;

●轧辊速度,控制砖坯的运动。

控制目标是在工厂的工艺流程的制约下,以最低的成本得到尽可能最佳的瓷砖。传感器[2]跟踪产量、空气温度、燃料流量和气流。炉窑的物理结构使控制成为可能,为了使控制真正有效,炉窑的结构和控制系统设计要协调一致。

为了优化炉窑输出瓷砖的质量,常使用两种控制。用一个基于在窑壁上的温度传感器的局部控制回路来保持窑内的温度分布。同时,用另一个基于规则的监督控制,修改所需的温度和压力分布,以对抗在炉窑输出端测量到的质量缺陷(Bondíaetal.1997)。

(https://www.xing528.com)

(https://www.xing528.com)

图3-2 用于烘焙瓷砖的连续式炉窑原理图

常见的传感设备有温度热电偶、压力传感器和速度传感器。执行机构则是电动机,用来操纵轧辊和风扇转速,以及修改燃料与空气流量的阀门。

当瓷砖出窑时,可以测量如尺寸、形状(平面度)和颜色等属性。仅机械强度是可以离线测量的。这个测量通常涉及一个很长的时间延迟和破坏性试验,因此它不适合生产过程中的在线控制。大量的变量被测量以保障不间断监控的目的。

2.炉窑控制

炉窑控制的目标是保证瓷砖的质量,加快生产和减小成本(能源、浪费)。为了实现这些(相互矛盾的)目标,需要以下的控制:

●轧辊速度;

●温度分布;

●压力和通风分布;

●砖坯批次之间的过渡;

●批量包装密度。

这些控制大多数可以设置为正常的运作模式和局部控制,以确保设置值保持在可接受的容许裕度内。更为困难的是创建全部的适宜操作条件。例如,一些瓷砖的缺陷实际上可以追寻到预处理(研磨,冲压和干燥)阶段,其中一些控制通过炉窑内适当地操作是可以改正的,或是部分改正。为了减少浪费,继续生产,并修改炉窑操作来尽可能弥补缺陷是值得的。当手动操作炉窑时,有经验的操作者知道如何改变温度分布或通风分布,采取恰当的纠正措施使炉窑达到新的稳定状态。然而,在自动模式下,这种修正是特别难以执行的,通常不得不采用基于规则的控制行为,据此有经验的操作员的行为将被模仿。

经常应用的分级控制结构如下:

●在炉窑的整个生命周期中,控制系统的监视层持续监视主要变量、记录和警报动作,并存储过程数据以便离线分析,进一步改善设备利用状态和人机界面的交互。在市场中,产品的经济分析与设计和生产相关,为生产设备方面的进一步投资提供经济驱动。

●在生产规划中,批量计划包括决定炉窑的分布,包装密度和炉窑调度以保证不同生产间的最小过渡过程。规划提供了烧嘴的设定值(燃料流量、空气流通),轧辊速度和通风。

●在一个生产批次过程中,基于炉窑出口处测量的质量控制用于调整温度和通风分布。这些调整决定于启发式算法或查表法。

●在一个特定的批次过程中,所需的温度分布,通风分布和速度分布通过局部控制来维持,它作用在炉窑的每个单独部分(见图3-3)。控制动作以这样一种方式协调一致,以维持该部分正确的设定值,同时最小化其与相邻部分的相互作用。

●对于每个执行器,都有一个局部控制器,他们基于传感器输入和参考信号提供所需的命令。参考信号由质量监控算法和协调控制层提供。

图3-3 炉窑的示意原理图:瓷砖向右空气向左

生产好的瓷砖

为生产优质瓷砖需要的条件:

●优质的原料; ●优秀的瓷砖设计;

●优秀的加工单元(磨坊,冲压机,烧窑、…);

●熟练的操作员;

●精确的控制单元和控制算法;●综合的工厂信息;

●质量控制;●自动过程管理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。