【摘要】:为了提高弹簧的承载能力,可将弹簧在超过工作极限载荷下进行强压处理,以便在簧丝内产生塑性变形和有益的残余应力。由于残余应力的符号与工作应力相反,因而弹簧在工作时的最大应力比未经强压处理的弹簧小。但须注意,强压处理是弹簧制造的最后一道工序。为了保持有益的残余应力,强压处理后不应作其他热处理,否则,会使强化处理失去意义;而且在高温、长期振动或有腐蚀性介质中工作的弹簧,也不宜采用这种强化工艺。

螺旋弹簧的制造工艺过程如下:(1)绕制;(2)钩环制造;(3)端部的制作与精加工:(4)热处理;(5)工艺试验等,重要的弹簧还要进行强压处理。

弹簧通常用卷制成型方法制造,其绕制方法分冷卷法与热卷法两种。当弹簧丝直径d≤8mm时用冷卷法绕制,冷态下卷绕的弹簧常用冷拉并经预先热处理的优质碳素弹簧钢丝,卷绕后一般不再进行淬火处理,只须低温回火以消除卷绕时的内应力。当弹簧丝直径较大(d>8mm)时则要用热卷法绕制。在热态下卷制的弹簧卷好后要进行淬火和回火处理。

弹簧的疲劳强度与抗冲击强度在很大的程度上取决于弹簧的表面状况,所以,弹簧丝表面必须光洁,没有裂缝和伤痕等缺陷。表面脱碳会严重影响材料的疲劳强度和抗冲击性能,因此,脱碳层深度和其他表面缺陷都须在验收弹簧的技术条件中详细规定。(https://www.xing528.com)

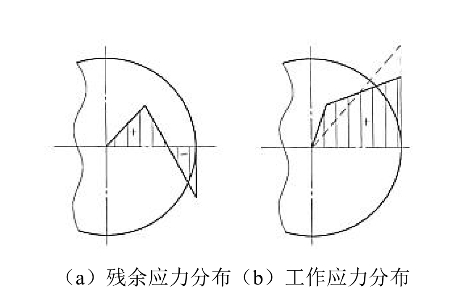

对于重要的弹簧还要进行工艺检验和冲击疲劳等试验。为了提高弹簧的承载能力,可将弹簧在超过工作极限载荷下进行强压处理(受载6~48h),以便在簧丝内产生塑性变形和有益的残余应力。由于残余应力的符号与工作应力相反,因而弹簧在工作时的最大应力(图3.2)比未经强压处理的弹簧小。一般经过强压处理的弹簧可提高其承载能力约25%;若经喷丸处理可提高20%。但须注意,强压处理是弹簧制造的最后一道工序。为了保持有益的残余应力,强压处理后不应作其他热处理,否则,会使强化处理失去意义;而且在高温、长期振动或有腐蚀性介质中工作的弹簧,也不宜采用这种强化工艺。

图3.2 强压处理弹簧丝的应力分布示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。